主轴定向控制控制过程

在精镗孔退刀时,为了避免刀尖划伤已加工表面,使刀尖停在一个固定的位置上(X轴或Y轴),以便主轴偏移一定尺寸后,使刀尖离开工件表面进行退刀;在通过前壁小孔镗内壁大孔,或进行反倒角等加工时,使刀尖停在一个固定的位置上(X轴或Y轴),以便主轴偏移一定尺寸后,使刀尖能通过前壁小孔进入箱体内对大孔进行镗削。

主轴定向控制造价信息

主轴定向控制机械定向控制

V形槽定位盘准停装置是机械定向控制。在主轴上固定一个V形槽定位盘,使V形槽与主轴上的端面键保持一定的相对位置。

定向过程是:准停指令发出后,主轴减速,无触点开关发出信号,使主轴电动机停转并断开主传动链,主轴及与之相连的传动件由于惯性继续空转。同时,无触点开关信号使定位活塞伸出,活塞上的滚轮开始接触定位盘。当定位盘上的V形槽与滚轮对正时,滚轮插入v形槽使主轴准停,同时,定位行程开关发出定位应答信号。

无触点开关的感应块能在圆周上进行调整,以此来保证定位活塞伸出、滚轮接触定位盘后,在主轴停转之前,恰好落人定位盘上的V形槽内。

主轴定向控制电气定向控制

电气定向控制实际上是在主轴转速控制的基础上增加一个位置控制环,有磁性传感器定向和编码器定向两种方式。

电气方式主轴定向控制具有以下优点:

(1)不需要机械部件,只需要简单的连接编码器或磁性传感器,即可实现主轴定向控制。

(2)主轴在高速时直接定向,不必采用齿轮减速,定向时间大为缩短。

(3)由于定向控制采用电子部件,没有机械易损件,不受外部冲击的影响,因此,主轴定向控制的可靠性高。

(4)定向控制的精度和刚性高,完全能满足自动换刀的要求。 2100433B

主轴定向控制控制过程常见问题

-

建议去专业店或4S检查维修,用电脑匹配

-

施工质量控制过程包括:1、事前质量控制:2、事中质量控制:事中控制的关键是坚持质量标准,控制的重点工序质量,工作质量和质量控制点的控制。3、事后质量控制:以上三个环节是互相补充的系统过程,实际上是动态...

-

PID控制可根据测量信号与给定值的偏差进行比例(P)、积分(I)、微分(D)运算,从而输出某个适当的控制信号给执行机构,促使测量值恢复到给定值,达到自动控制的效果。 比例运算是指输出控制量与偏差的比...

主轴定向控制控制过程文献

主轴定向控制

主轴定向控制

五 .主轴的典型控制功能 NC机床主轴除转速控制外, 还要一些特殊的控制要求, 比如主轴定向控制、 同步控制和 C轴控制、恒线速控制等。 1.主轴定向控制 主轴定向控制(或主轴准停)是指实现主轴准确定位于周向特定位置的功能。 NC机床在加工中,为了实现自动换刀,使机械手准确地将刀具装入主轴孔中。 刀具的键槽必须与主轴的键位在周向对准; 在镗削加工中, 退刀时,要求刀具向 刀尖反方向径向移动一段距离后才能退出, 以免划伤工件,所有这些均需主轴具 有周向准确定位功能。 传统的主轴定向是靠机械结构来实现。如图 5-11所示,在主轴上固定有一 个定位滚子 8,主轴上空套有一个双向端面凸轮 9,该凸轮和油缸 19中的活塞杆 18相连接,当活塞带动凸轮 9向下移动时(不转动),通过拨动定位滚子 8并 带动主轴转动,当定位销落入端面凸轮的 V 形槽内,便完成了主轴准停。因为 是双向端面凸轮,所以能从两个

主轴部分控制

主轴部分控制

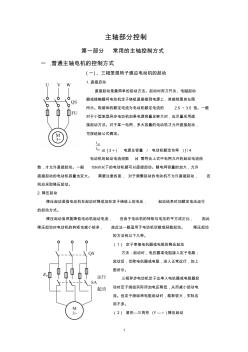

1 主轴部分控制 第一部分 常用的主轴控制方式 一 .普通主轴电机的控制方式 (一)、三相笼型转子感应电动机的起动 1.直接启动 直接起动是最简单的起动方法。起动时用刀开关、电磁起动 器或接触器将电动机定子绕组直接接到电源上,其接线图如左图 所示。取熔体的额定电流为电动机额定电流的 2.5 ~3.5 倍。一般 对于小型笼型异步电动机如果电源容量足够大时,应尽量采用直 接起动方法。对于某一电网,多大容量的电动机才允许直接起动, 可按经验公式确定。 N st I I ≤ [ 3 + ( 电源总容量 / 电动机额定功率 ) ] / 4 电动机的起动电流倍数 KI 需符合上式中电网允许的起动电流倍 数,才允许直接起动。一般 10kW以下的电动机都可以直接起动。随电网容量的加大,允许 直接起动的电动机容量也变大。 需要注意的是, 对于频繁起动的电动机不允许直接起动, 否 则应采取降压起动。

在数控机床中,电主轴通常采用变频调速方法。主要有普通变频驱动和控制、矢量控制驱动器的驱动和控制以及直接转矩控制三种控制方式。

普通变频为标量驱动和控制,其驱动控制特性为恒转矩驱动,输出功率和转速成正比。普通变频控制的动态性能不够理想,在低速时控制性能不佳,输出功率不够稳定,也不具备C轴功能。但价格便宜、结构简单,一般用于磨床和普通的高速铣床等。

矢量控制技术模仿直流电动机的控制,以转子磁场定向,用矢量变换的方法来实现驱动和控制,具有良好的动态性能。矢量控制驱动器在刚启动时具有很大的转矩值,加之电主轴本身结构简单,惯性很小,故启动加速度大,可以实现启动后瞬时达到允许极限速度。这种驱动器又有开环和闭环两种,后者可以实现位置和速度的反馈,不仅具有更好的动态性能,还可以实现C轴功能;而前者动态性能稍差,也不具备C轴功能,但价格较为便宜。

直接转矩控制是继矢量控制技术之后发展起来的又一种新型的高性能交流调速技术,其控制思想新颖,系统结构简洁明了,更适合于高速电主轴的驱动,更能满足高速电主轴高转速、宽调速范围、高速瞬间准停的动态特性和静态特性的要求,已成为交流传动领域的一个热点技术。

主轴驱动控制器是数控机床的大功率执行机构,其功能是接受数控系统(CNC)的S码(速度指令)及M码(辅助功能指令),驱动主轴进行切削加工。它接受来自CNC的驱动指令,经速度与转矩(功率)调节输出驱动信号驱动主电动机转动,同时接受速度反馈实施速度闭环控制。它还通过PLC将主轴的各种现实工作状态通告CNC用以完成对主轴的各项功能控制。为满足数控机床对主轴驱动的要求,主轴电动机必须具备下述功能:

1)输出功率大。

2)在整个调速范围内速度稳定,且恒功率范围宽。

3)在断续负载下电动机转速波动小,过载能力强。

4)加速时间短。

5)电动机温升低。

6)振动、噪声小。

7)电动机可靠性高,寿命长,易维护。

8)体积小、质量轻。

电主轴是近年在数控机床领域出现的将机床主轴与主轴电机融为一体的新技术,它与直线电机技术、高速刀具技术一起,将会把高速加工推向一个新时代。电主轴是一套组件,它包括电主轴本身及其附件:电主轴、高频变频装置、油雾润滑器、冷却装置、内置编码器、换刀装置。

电主轴所融合的技术:

高速轴承技术:电主轴通常采用复合陶瓷轴承,耐磨耐热,寿命是传统轴承的几倍;有时也采用电磁悬浮轴承或静压轴承,内外圈不接触,理论上寿命无限;

高速电机技术:电主轴是电动机与主轴融合在一起的产物,电动机的转子即为主轴的旋转部分,理论上可以把电主轴看作一台高速电动机。关键技术是高速度下的动平衡;

润滑:电主轴的润滑一般采用定时定量油气润滑;也可以采用脂润滑,但相应的速度要打折扣。所谓定时,就是每隔一定的时间间隔注一次油。所谓定量,就是通过一个叫定量阀的器件,精确地控制每次润滑油的油量。而油气润滑,指的是润滑油在压缩空气的携带下,被吹入陶瓷轴承。油量控制很重要,太少,起不到润滑作用;太多,在轴承高速旋转时会因油的阻力而发热。

冷却装置:为了尽快给高速运行的电主轴散热,通常对电主轴的外壁通以循环冷却剂,冷却装置的作用是保持冷却剂的温度。

内置脉冲编码器:为了实现自动换刀以及刚性攻螺纹,电主轴内置一脉冲编码器,以实现准确的相角控制以及与进给的配合。

自动换刀装置:为了应用于加工中心,电主轴配备了自动换刀装置,包括碟形簧、拉刀油缸等;

高速刀具的装卡方式:广为熟悉的BT、ISO刀具,已被实践证明不适合于高速加工。这种情况下出现了HSK、SKI等高速刀具。

高频变频装置:要实现电主轴每分钟几万甚至十几万转的转速,必须用一高频变频装置来驱动电主轴的内置高速电动机,变频器的输出频率必须达到上千或几千赫兹。

- 相关百科

- 相关知识

- 相关专栏

- 主轴箱

- 主轴转动自由度

- 主闸门

- 主题文化室内设计丛书:书香风格

- 主题文化室内设计丛书:IT风格

- 主题景观+建筑

- 丽兹家居设计(深圳)有限公司

- 丽城保洁服务有限公司

- 丽水万川工程设计咨询有限公司

- 丽水大家未来社区项目建设有限公司

- 丽水学院工程与设计学院

- 丽水宏富索道安装有限公司

- 丽水市三元建筑工程有限公司

- 丽水市中立建筑工程有限公司

- 丽水市中诚市政园林有限公司

- 丽水市伍森景观规划设计有限公司

- 基于压电堆驱动器的喷嘴挡板式气体控制阀

- 医院病房楼工程施工装饰装修工程施工控制

- 多逆变器太阳能光伏并网发电系统的组群控制方法

- 宜兴沈北路二号桥大直径钻孔灌注桩的施工与质量控制

- 智能化技术在电气工程自动化控制中的应用与实践研讨

- 智能建筑虚拟仪器监控系统与控制网络的接口技术

- 招标控制价管理规定【辽住建发(2012)27号】

- 多方式远程控制门禁系统

- 政府投资项目如何做好智能化系统工程建设的过程控制

- 一拖一水泵智能保护水位有线无线控制配电箱使用手册

- 岳城水库大副坝防渗墙塑性混凝土施工工艺及质量控制

- 在工程建设管理中进行工程造价全过程控制的几点建议

- 在项目成本控制中的实践与探索工程项目成本管理系统

- 中国电工技术学会电力系统控制与保护专业委员会成立

- 智能建筑电气安装中的质量控制

- 智能建筑工程监理过程中的几个问题及处理方法