自泳涂装原理

自泳涂装体系是由水基乳液基料、颜料、氧化剂、活化剂及酸性添加剂等组成,以水为分散介质,形成水包油型胶体乳液,它是一种高度分散体系,相界面很大,从热力学角度看它是一种绝对不稳定体系,但由于体系中存在可降低胶粒表面自由能的表面活性剂,使体系处于相对稳定的乳液状态。自泳涂装的原理是在被涂金属与乳液界面区域创造一定的条件使界面乳液脱稳,从而使乳胶粒和颜料沉积于金属表面。

自泳涂装造价信息

自泳涂装与电泳涂装相比有以下特点:

1、自泳涂装不需施加电场,它靠乳胶溶液经一系列化学作用自行沉积于金属表面,较之电泳涂装,其烘烤温度亦较低(偏氯乙烯系),同等规模的生产线可节能30%以上。

2、自泳涂装工艺较简单,前处理工艺可省略表面调整和磷化工序,使施工工序减少3-4道,生产线设备投资减少30%-40%,占地面积降低20%-30%。

3、自泳涂装不需配置昂贵的超滤装置,大大降低生产运行成本。

4、自泳涂装对形状复杂的工件,原则上只要自泳液能达到的部位,均能获得厚度均匀的涂层,不存在电泳涂装中泳透力的限制,可大大提高工件深凹处或内腔的耐腐蚀性。

5、自泳涂层有良好的耐蚀性,优良的力学性能,用作底漆与常规的面漆有很好的配套性,丙烯酸系自泳涂装可代替阳极电泳涂装;偏氯乙烯系自泳涂装可与阴极电泳涂装相媲美。

自泳涂装与传统的常规涂装的工艺流程对比, 自泳涂装具有明显的优越性。由于没有磷化工艺,整个自泳涂装系统中没有重金属的参与,简化了后续的废水处理程序,也降低了废水处理的运行成本。而且,800系列自泳漆不含有机挥发性溶剂,900系列自泳漆仅含极少量的溶剂,大大减少了涂装对环境的污染。

自泳涂装工艺流程

1、自泳涂装前表面清理。通过人工清理和脱脂、水洗、纯水洗等工序出去被涂物表面的油污,如有锈、氧化皮、焊渣等场合,则采用酸洗、中和、水洗,或经喷丸处理等工艺除掉氧化皮等杂物,获得清洁的被涂面。

2、自泳涂装及后清洗。将被涂物浸入槽液中,按上述参数进行自泳涂装→水洗(清洗水电导率控制在20μS/cm以下,水温15~30℃,天冷需加热,要有溢流)→反应水洗1min(采用含铬或无铬后处理剂,固体分6%~7%,pH=6.5~7.5,水温控制在15~30℃,天冷需加热)→沥漆时间不大于2min,相对湿度(RH)≥60%。

3、烘干 热风循环。在10min内升温达90℃,在120℃下烘15~20min,或按所选用的自泳涂料的烘干规范(通常在110℃烘25~35min)进行,随后进入冷却、质量检查。

自泳涂膜的性能

序号 | 项目 | 丙烯酸系 | 偏氯乙烯系 | 测试方法 |

1 | 外观 | 黑色、平整、光滑 | 黑色、平整、光滑 | 目测 |

2 | 附着力/级 | 1 | 2 | GB/T 1720-1979 |

3 | 耐冲击性/N ·cm | 490 | 490 | GB/T 1732-93 |

4 | 弹性/mm | 1 | 1 | GB/T 1731-93 |

5 | 耐盐雾性/h | 400 | 700 | ISO 3768 |

6 | 耐汽油性/h | 720 | 720 | GB/T 1734-93 |

7 | 耐机油性/h | 720 | 720 | GB/T 1734-93 |

8 | 耐酸性(1mol/L H2SO4 )/h | 240 | 48 | GB/T 1763 |

9 | 耐碱性(1mol/L NaOH)/h | 72 | 480 | GB/T 1763 |

10 | 与面漆配套 | 与硝基、氨基、聚氨酯等面漆配套良好 | ||

自泳涂装设备设计要点

自泳涂装设备应包括自用前处理设备、自用设备、自泳后处理(清洗)设备和自泳漆烘干室。自泳前处理设备和烘干室与一般涂装设备的结构和设计相同,因自泳涂装槽液含有氢氟酸,酸性较强,对金属的腐蚀性强,另外由腐蚀产生的多价金属离子影响槽液的稳定性,所以凡与自泳涂装槽液接触的设备表面都有高耐蚀性塑料涂层,即不允许裸露金属材料制件在槽液中。

自泳槽体的结构和设计(见下图)与电泳槽的结构、设计、制作工艺相仿,两者的不同之处是:电泳槽内壁的涂层是以电绝缘性为主,槽液应连续搅拌,且循环搅拌量大(3~4次/h),外部管路和换热器可用不锈钢制作,自泳槽内壁的涂层以耐蚀性为主,需内衬耐氢氟酸的橡胶、PVC塑料或涤纶布玻璃钢,槽液搅拌可采用螺旋搅拌器或工程塑料制的泵,外部管路应采用塑料制品,采用氟塑料或聚丙烯塑料换热器。自泳槽液储槽和自泳后的水洗槽也要用橡胶或涤纶布玻璃钢内衬。

自泳涂装原理常见问题

-

电泳涂装原理: 阴极电泳涂料所含的树脂带有碱性基团,经酸中和后成盐而溶于水。通直流电后,酸根负离子向阳极移动,树脂离子及其包裹的颜料粒子带正电荷向阴极移动,并沉积在阴极上。

-

这个比较多。电泳槽(还有水洗槽、磷化槽、喷淋水槽、酸洗槽)、阳极系统(阳极箱、阳极框或者阳极管、阳极膜)、超滤系统(主要是超滤机)、整流器。另外还有如大型设备链条、小型要升降机,在小就要人工代替了。还...

-

电泳涂装工艺的超滤系统最主要目的是为了使电泳涂装系统成为一个闭环体系,减少污染物质的排放,并且还可以节省电泳涂料。电泳后的工件需要用电导率极低的水冲洗,这样可以减少电泳涂膜上形成二次留痕、颗粒等涂膜弊...

由于环保和性能的原因,600系列和700系列自泳漆已经淡出市场。上商业化的自泳漆产品主要是800系列和900系列。由于浅色自泳漆产品尚未商业化, 自泳漆当前的应用范围还比较有限.主要用于汽车零部件中的黑色钢铁件,少量作为底漆与面漆配合。典型的应用有汽车座椅及滑道、汽车减振器、车桥、保险杠、发动机支架、汽车钢圈、汽车底盘及其部件等等,在工程机械和农用机械中用于车身、底盘和各种零部件。另外,800系列自泳漆的低温烘烤特性,使其可用于带有橡胶件和塑料件的钢铁总成的涂装。

自泳涂装原理文献

电泳涂装与其他涂装方法相比较

电泳涂装与其他涂装方法相比较

yuan, a n increase of 17.5% ; local governme nt general budget revenue of 500 million Yua n, ... Painti ng, model culture creates new Ma Chur ch community, creating Lake sceni c spot culture e ducation base, received hig h eval uation from provincial a nd munici pal di sci pline Inspe ction Commission, the people's daily spe cial rep ort. Consta ntly prom ote indepe ndent Commissi on agai nst corr

电泳涂漆原理及工艺

电泳涂漆原理及工艺

电泳涂 漆原理 及工 艺 一、原理: 电泳原理类似电镀。工件放在电解液中,与电解液中另一电极分别接在直流电源两端, 构成电解电路。电解液为导电的水溶性或水乳化的涂料,涂料溶液中已被离解的阳离子 在电场力作用下向阴极移动,阴离子向阳极移动,这些带电的树脂离子,连同被吸附的 颜料粒子一起电泳到工件表面并失去电荷形成湿的涂层,这一过程称为电泳。 二、特点: (一)电泳的优点: 1、生产效率高。在各种涂漆方法中,电泳涂漆生产效率最高。只要将工件浸入涂料中, 几分钟之内即可完成电泳涂漆过程,故适于大批量生产,且易于实现自动化生产。 2、涂层质量好。只要电泳设备、工艺正常,电泳漆层表面均匀,漆膜紧密,与工件附 着力好,不会出现流痕、不均匀等缺陷。 3、节约原材料。电泳涂漆,材料利用率一般可达85%以上,比喷漆要省 40%。原材料可得 到充分利用。 4、劳动条件好。电泳涂漆电解液溶剂是水,不存在易燃易爆

内容简介

《电泳涂装实用技术》系统、详细地汇集了电泳涂装技术的各个方面。《电泳涂装实用技术》由电泳涂料、电泳涂装的基本理论、电泳涂装的前处理、电泳涂装工艺、电泳涂装设备、电泳涂装故障的排除、电泳涂料性质与涂膜性能的分析测试及电泳废水处理等章节组成。内容涉及电泳涂装技术的原理、设备、工艺、一些特殊的电泳涂装形式及电泳涂膜与其他涂层的配套使用等。书中有不少内容是经作者实际操作,可应用于生产的实践经验。同时,亦介绍了不少电泳涂装技术方面的最新发展,具有较好的参考价值。

(1)仅适用于具有导电性的被涂物涂底漆。如木材、塑料、布等无导电性的物件不能采用这种涂装方法。

(2)由多种金属组合成的被涂物,如电泳特性不一样,也不宜采用电泳涂装工艺。

(3)不能耐高温(165~185℃)的被涂物,也不能采用电泳涂装工艺,在国外已开发成功在120℃、150℃下烘干的电泳涂料。

(4)对颜色有限定要求的涂装不宜采用电泳涂装,变化涂抹的颜色需分槽涂装。

(5)对小批量生产场合(槽液更新期超过6个月)也不宜推荐采用电泳涂装,因槽液的更新速度太慢,槽液中的树脂老化和溶剂含量的变动大,而使槽液不稳定。

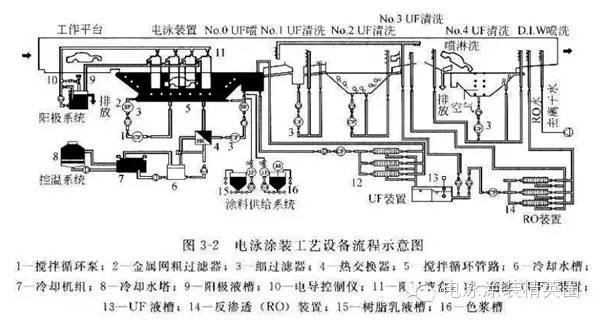

电泳涂装设备以电泳槽为中心,还配备多种附厲装置,它们都对生产性能、质量、环境和成本舍影响,因此要求电泳涂装设备具具有很高的功能。电泳涂装设备是投资较大、技术要求较高、结构较复杂的涂装设备。电泳涂装设备按表3-4所列的工艺流程可分为车体输送 装置、电泳设备(槽本体)、电泳后淸洗设备和烘干室。电泳设备及其附属装臂的功能如上图所示。

电泳涂装是车身全浸没在槽液中进行的,如何通过改变车体的输送方式和改变车体在槽 液中的姿势,使车体100%表面都能泳涂上漆,一直是一个难题。主要是空腔内部的空气在全浸没时排不尽,形成“空气包”,涂不上漆。采用一般悬挂式输送链场合,涂装面达90%以上.时,改用垂直输送方式(车体前部向下)和摆杆式输链方式(45°进出槽)。里有所提高, 但仍有未涂装面。后来开发采用的旋转浸漆(Rodip和多功能穿梭机)输送方式,基本上解决了空气包问题。

电泳涂装用的搬送装置是由输送链、承载车体的挂架和滑橇等构成,应能控制车体在槽内的姿势,要求链速一定且稳定、无脉动,在车体上无槽液流痕,保证有足够的强度,且质量轻。

电泳槽(主槽)

存装电泳槽液,被涂物(f车身) <在其中进行电泳涂装,由确保目标膜厚来决定槽,电泳涂装的其他一切装置 都为本槽服务

确保涂膜的生成(泳透力,膜厚分布等),分为主槽和副槽,槽液由出槽部澄澈到副槽

槽液循环搅拌系统,

用设置在槽底部槽液循环喷管的喷嘴将槽液吹出,进行槽内搅拌,保持槽内涂料均一,防止颜料的沉淀,冷却发热的涂装面,除去扩散的电解气泡

由循环泵,槽内配管,吹出喷嘴等组成,槽内配管,喷嘴使用塑料制品,槽外配管使用不锈钢材,以防止电蚀

过滤装置

粗过滤器,多用金属网状类型,

滤掉落入槽内的异物,保护循环泵,

精密过滤器,多用纤维制得,透过面积大的筒状卷式或袋式,除掉槽液中的尘埃,颗粒,降低车身表面的涂膜尘埃,颗粒

热交热器,交换掉电泳涂装电能和泵工作的机械能转换成的热量,确保槽液温度稳定在28度左右。

热交换器装在槽液循环管路中,采用不锈钢制板式换热器,一般用7-10度的水冷却,加热用40-45度的温水

电极和极液循环

除去电泳产和的剩余中和酸,保持中和剂浓度稳定,达到电泳涂装和维持槽内酸尝试的目的

电极有隔膜电极和裸电极两种,电极用耐酸不锈钢

直流电源

产生直流的整流吕供电泳涂装电流,阴极电泳场合车身作为阴极,通过绝缘的汇流排和挂架侧的导线通电

在连续式生产场合,须有大容量的电源,

备用槽(置换槽)供定期清扫和维修时空出电泳槽,临时保管槽液用,为防止槽液沉淀和劣化,也需循环搅拌

电泳涂装室

保护电泳槽,防触电,防溶剂蒸汽扩散,设有排风换气系统

电泳后清洗设备,除去附着在车体上的浮漆,回收涂料,提高涂膜外观质量

采用UF液喷洗和浸洗,逆工序回主槽

超滤UF装置

提供电泳后清洗液,回收涂料

除去槽液内的杂质离子,降低槽液电导率

采用ED,RO装置净化UF液替代纯水,实现全封闭运行

免责申明:部分内容来源于网络或网友自主投稿编辑整理,版权归原作者所有,其内容为作者个人观点,并不代表本平台赞同其观点和对其真实性负责。如您(单位或个人)认为本平台某部分内容有侵权嫌疑,敬请立即通知我们,我们将第一时间予以更改或删除。

- 相关百科

- 相关知识

- 相关专栏

- 涟源市墙体材料改革办公室

- YonexNS7700

- 聚合物,天然硅酸盐黏土纳米复合材料

- 聚合物/天然硅酸盐黏土纳米复合材料

- 墙体材料手册

- 地铁AFC

- 建筑工程施工质量控制与防治对策

- 建筑装饰材料实用手册

- 轻量建筑模组

- axis

- GNU Octave

- 宇顺电子[002289]

- 西安金地西沣公元

- TSC M-2406 Plus

- TSCM-2406Plus

- 埃立特F6288

- 一拖一变频柜电气原理图(三晶VM1000B系列)

- 圆锥碎矿机工作原理、技术参数、安装调试及维护检修

- 张力式电子围栏周界防范报警系统设计原理及应用现状

- 中国地质大学(北京)综合游泳馆钢网架结构施工技术

- 应用生物技术专业化工原理课程的教学改革与实践

- 常温自干的单组份水性环氧树脂乳液及其制备方法

- 以色列ELI自清洗网式过滤器和浅层介质过滤器简介

- 公路水运试验检测继续教育答案自锚式悬索桥施工监控

- 工业锅炉主汽压力和汽包水位自校正控制系统仿真

- 基于DRNN网络强排式燃气热水器自整定PID控制

- 哈工大机械原理课程设计齿轮传动设计大作业

- 工学结合模式数据库原理及应用课程教学方法

- 流体输送机械化工原理

- 基于Solidworks涂装线喷漆室流场仿真分析

- 工程结构混凝土结构设计原理模拟试卷一含答案收集资料

- 基于BP神经网络高性能混凝土早龄期自干燥收缩预测