重油催化裂化固定流化床实验装置

重油催化裂化固定流化床实验装置基本信息

| 中文名 | 重油催化裂化固定流化床实验装置 | 产 地 | 中国 |

|---|---|---|---|

| 学科领域 | 能源科学技术、化学工程 | 启用日期 | 2011年3月1日 |

| 所属类别 | 工艺试验仪器 > 化工、制药工艺实验设备 > 化学反应工艺实验设备 | ||

本装置的工艺和设备结构上吸取了国内外同类装置的优点,将流化床的进料与预热改为共同经预热段加热,而先后进入下部床层构成固定流化床形式,主要用于FCC反应,其自动化程度较高。其中采用人工智能控制系统,可自动控制床内上、中、下三段加热温度。催化反应,反应后汽提,催化剂再生均在同一反应器内分阶段完成。用气相色谱仪可对尾气进行在线分析,尾气经湿式流量计计量后排出装置。 2100433B

重油催化裂化固定流化床实验装置造价信息

该系统主要由以下部件组成:进料系统、蒸汽发生系统、反应系统、温控系统、产物分离和收集系统、数据采集系统、自动控制系统、催化剂卸料系统和管路吹扫系统。其主要技术要求与指标有: 1) 采用双柱塞泵进料,泵头带加热功能,进油速率≤100g/min; 2) 采用微量计量泵注水,要求能够产生高温过热蒸汽; 3) 反应器的催化剂装量为50-200g,反应压力为常压或稍高于常压,反应温度650℃,再生温度为700℃-800℃; 4) 温控系统要求控温精确(2℃),反应器实现大范围温度控制功能; 5) 产物收集系统须实现气体和液体的分离,最终的液体产物须脱水以进行色谱分析; 6) 反应器等部件采用不锈钢,框架可采用普钢; 7) 实现计算机的自动控制和数据采集功能,自动记录; 8) 配备管路吹扫。

重油催化裂化固定流化床实验装置常见问题

-

在一个超微气流粉碎设备中,将颗粒物料堆放好,当气体由设备下部通入床层,随着气流速度加大到某种程度,固体颗粒在床层内就会产生沸腾状态,这种床层称为流化床。流体向上流过一个微细颗粒的床层(塔体),当流速低...

-

流化床反应器是一种利用气体或液体通过颗粒状固体层而使固体颗粒处于悬浮运动状态,并进行气固相反应过程或液固相反应过程的反应器。在用于气固系统时,又称沸腾床反应器。流化床反应器在现代工业中的早期应用为20...

-

生物流化床.....................................................................................

生物流化床是一种新型的处理污水的设备,按需氧与否可分为厌氧和好氧两大类。按照流动方向又分内循环和外循环!

重油催化裂化固定流化床实验装置文献

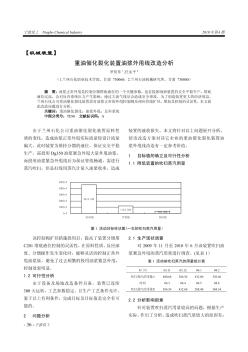

重油催化裂化装置再生斜管流化效果不好的技术改造

重油催化裂化装置再生斜管流化效果不好的技术改造

为解决1.0 Mt/a重油催化裂化装置再生斜管流化效果不好问题,中国石油大庆石化公司炼油厂对装置进行了技术改造。主要改造内容:堵塞大孔分布板上的部分喷嘴;将簸箕斗由溢流斗改为淹流斗并使整个斗的容积增大;在再生斜管上新增10个松动点。改造前反应温度波动范围高达±15℃,改造后缩小为±2℃。

重油催化裂化装置油浆外甩线改造分析

重油催化裂化装置油浆外甩线改造分析

油浆正常外甩是控制分馏塔底液位的一个关键参数,也直接影响到装置的安全平稳生产,塔底液位过高,会对反再系统压力产生影响,淹过大油气线后会造成安全事故。为了创造装置更大的经济效益,兰州石化公司重油催化裂化装置需对油浆正常的外甩控制阀及相应管线扩径,增加其控制的灵活性,本文就此改造问题进行分析。

催化裂化装置类型

流化床催化裂化装置有多种类型,按反应器(或沉降器)和再生器布置的相对位置的不同可分为两大类:①反应器和再生器分开布置的并列式;②反应器和再生器架叠在一起的同轴式。并列式又由于反应器(或沉降器)和再生器位置高低的不同而分为同高并列式和高低并列式两类。

同高并列式主要特点是:①催化剂由U型管密相输送;②反应器和再生器间的催 化剂循环主要靠改变U型管两端的催化剂密度来调节;③由反应器输送到再生器的催化剂,不通过再生器的分布板,直接由密相提升管送入分布板上的流化床可以减少分布板的磨蚀。

高低并列式特点是反应时间短,减少了二次反应;催化剂循环采用滑阀控制,比较灵活。

同轴式装置形式特点是:①反应器和再生器之间的催化剂输送采用塞阀控制;②采用垂直提升管和90°耐磨蚀的弯头;③原料用多个喷嘴喷入提升管。

催化裂化沿革

催化裂化技术由法国E.J.胡德利研究成功,于1936年由美国索康尼真空油公司和太阳石油公司合作实现工业化,当时采用固定床反应器,反应和催化剂再生交替进行。由于高压缩比的汽油发动机需要较高辛烷值汽油,催化裂化向移动床(反应和催化剂再生在移动床反应器中进行)和流化床(反应和催化剂再生在流化床反应器中进行)两个方向发展。移动床催化裂化因设备复杂逐渐被淘汰;流化床催化裂化设备较简单、处理能力大、较易操作,得到较大发展。60年代,出现分子筛催化剂,因其活性高,裂化反应改在一个管式反应器(提升管反应器)中进行,称为提升管催化裂化。 中国1958年在兰州建成移动床催化裂化装置,1965年在抚顺建成流化床催化裂化装置,1974年在玉门建成提升管催化裂化装置。1984年,中国催化裂化装置共39套,占原油加工能力23%。

主要完成人:李群柱,李志国,李 莉,李成华,张树生,郭行政,马驰,王贤山,徐兴昌,董 瑜

主要完成单位:洛阳维达石化工程有限公司,中国化工油气股份有限公司

- 相关百科

- 相关知识

- 相关专栏

- 承德市中威电子有限公司

- 广州中威电子科技有限公司

- 第三代高清监控系统VAR3S

- 深圳市泰新伟业电子有限公司

- 深圳市华丰顺实业有限公司

- 东莞市方微科技有限公司

- 深圳市科盾智能有限公司

- 曼富图MT190CXPRO4CN

- 曼富图MK190XPRO4-BHQ2

- 曼富图脚架袋MBAG80

- 曼富图234RC 独脚架快装摇摆式

- 曼富图MKOFFROADG

- 曼富图MKOFFROADB

- 半桥电路

- 电工技术基本知识及技能

- 环保、节能型高性能混凝土外加剂的研究与应用

- 摄影测量实验课程项目化教学改革

- 防盗门装进门洞打六根膨胀螺丝固定

- 中国石化北京设计院标准工艺装置管道垫片选用规定

- 简易六角砖铺设装置CN109537417A

- 依托实验教学示范中心培养工程实践能力的探索和实践

- 应用CAO型消烟节能燃煤装置改造锻造和退火加热炉

- 保护装置BUCK开关电源的PCB优化设计方法

- 应用于建筑10kV进线的电能质量在线监测装置

- 医药工业空调带转轮热回收装置的工程设计和节能分析

- 新型高压输电线路电量参数测量装置与设计

- 中大环境检测实验课论文气相色谱在环境工程中的运用

- 单面涂铝PVC塑料吊顶材料燃烧性能的实验

- 中国美术学院手工陶瓷实验器物创作课程的建构与实践

- 在光(电)缆接头盒内设置密封监测装置的可行性建议

- 正畸托槽加不锈钢弓丝结扎固定外伤松动牙的疗效观察

- 余热锅炉节能新技术在燕山Ⅱ套催化裂化装置中的应用