重型卧式车床特点

■ 该系列数控重型车床采用模块化设计。

■ 该系列机床具有承载量大、精度高、结构合理、适应范围广、操作方便等优点。

■ 可进行锥面、曲面、台阶轴、槽和螺纹的数控自动加工。

■ 配上不同的附件可进行磨削、铣削和曲面轴的加工。

■ DL系列主机可与各国生产的数控系统相匹配(标准配置SIEMENS-840D系统)。

■ 关键件包含床身、床头箱、刀架等均选用米汉拿高强度铸铁,材质稳定性佳,可耐重切削并长期保持精度。

■ 主轴选用大功率电机驱动,大马力,高扭矩,即使在低转速状态下也可以实现高精度的重切削。

■ 进给系统采用加大直径、预拉伸的滚珠丝杆,增加丝杆刚性并能有效防止丝杆热变形。

■ 所有下导轨均采用进口高耐磨的铜板.采用刮研的方法可靠的保证其接触面积的最大化.

■ 超大型床身及床头箱结构支撑,确保机床运行加工之最佳刚性切削各种零部件。

■ 操作面板经过精心设计,操作方便,增进操作机床的便利性能。

■ 采用最先进PRO-E、3D设计软件、动态模拟及结构分析,除可确保刚性及稳定性外也不造成过多的设计浪费。

重型卧式车床造价信息

CW61160重型卧式车床主要技术参数

床身上最大工件回转直径 | 1600mm |

过刀架最大工件回转直径 | 1250mm |

中心高 | 830mm |

最大工件长度(系列机床) | 5000mm-16000mm |

顶针尖最大工件重量 | 32t |

花盘最大扭矩 | 8000kg-m |

单刀架最大切削力 | 9000kg |

总切削力 | 16000kg |

顶尖锥顶角及规格 | 75 ºф120(锥度1:7) |

刀杆截面尺寸 | 70×70mm |

床头箱 | |

主轴转速级数 | 无级 |

主轴转速范围 | 0.8-160r/min |

主轴锥孔尺寸 | ф120mm锥度1:7 |

花盘直径 | 1600mm |

刀架 | |

进给量级数 | 18级 |

纵进给量范围 | 0.125-48mm/主轴每转 |

横进给和上刀架进给量范围 | 0.063-24mm/主轴每转 |

纵向快速移动速度 | 3000mm/min |

横向快速移动速度 | 1500mm/min |

横刀架最大行程 | 725mm |

上刀架最大行程 | 600mm |

切削螺纹规格 | |

公制螺纹(螺距) | 2-40mm |

英制螺纹(扣/寸) | 1-14 |

蜗杆螺纹(模数) | 1.5-20mm |

尾座 | |

套筒直径 | 300mm |

套筒移动量 | 300mm |

主轴锥孔尺寸 | ф100mm锥度1:7 |

快速移动速度 | 3000mm/min |

套筒快速移动速度 | 664mm/min |

中心架 | |

闭式中心架 | ф400~750mm |

开式中心架 | ф650~1200mm |

传动 | |

主传动电动机功率 | 75kw |

主传动电动机转速 | 400~1200r/min |

刀架快速移动电动机功率 | 1.5kw |

刀架快速移动电动机转速 | 1410r/min |

尾座快速移动电动机功率 | 1.5kw |

尾座快速移动电动机转速 | 1410r/min |

尾座套筒快速移动电动机功率 | 1.1kw |

尾座套筒快速移动电动机转速 | 1410r/min |

床头箱润滑和变速油泵电动机功率 | 1.1kw |

床头箱润滑和变速油泵电动机转速 | 1410r/min |

重型卧式车床特点常见问题

-

卧式车床的工作原理:数控卧式车床的制动装置主要作用是用于车床停车过程,用于克服主轴箱内各运动件的转动惯性,以控制主轴迅速停止转动达到缩短辅助时间从而卧式车床安装制动的目的。 数控卧式车床采用了闸带式...

-

数控立式车床和卧式车床那个更难学:立式数控车和卧式数控车原理是一样的,只要用心学一样的难易程度,但要提醒的是要学好数控车且学精数控车的编程、工艺、操作等,关键点如下:一、掌握车工的基本技能,如磨刀、使...

-

卧式车床有普通车床和马鞍车床,型号又根据车销直径分为6140,6150,6180,61100等根据车销最大直径,关于这方面的问题你可以问我,这个问题你提问的过于笼统!成海机床

重型卧式车床特点文献

重型卧式车床卡盘设计

重型卧式车床卡盘设计

介绍了重型卧式车床卡盘结构的组成、特点和优点。主轴与卡盘之间采用1∶30锥度过盈配合,消除了联接间隙并可靠传递主轴扭矩。顶尖结构采用短锥柄法兰式结构,卡爪增加手动移动装置,四套主卡爪采用进口双向机械增力丝杠夹紧。

卧式车床论文

卧式车床论文

1 目录 第一章 CW6136 卧式车床简介及运动分析 .................................................................................. 2 一、 CW6136A卧式车床 .............................................................................................................. 2 二、 CW6136A卧式车床运动分析 .......................................................................................... 2 第二章 控制方案设计 ..................................

介绍

重型卧式车床技术含量高,刚性强,精度稳定,高效节能,功率大,适用于强力或高速切削加工直径 较大的重型机械零件,如大型法兰、重型轴件和管件、各种阀门、汽轮机配件等等,广泛应用于风电、石油、化工、造纸、纺织、矿山、船舶、航空、橡胶、模具、汽车配件、加工如汽轮机转子、围带、发电机、水轮机转子、机器主轴、卷扬机等等机械制造加工业。

特点

该系列数控重型车床采用模块化设计。

该系列机床具有承载量大、精度高、结构合理、适应范围广、操作方便等优点。

可进行锥面、曲面、台阶轴、槽和螺纹的数控自动加工。

配上不同的附件可进行磨削、铣削和曲面轴的加工。

DL系列主机可与各国生产的数控系统相匹配(标准配置SIEMENS-840D系统)。

关键件包含床身、床头箱、刀架等均选用米汉拿高强度铸铁,材质稳定性佳,可耐重切削并长期保持精度。

主轴选用大功率电机驱动,大马力,高扭矩,即使在低转速状态下也可以实现高精度的重切削。

进给系统采用加大直径、预拉伸的滚珠丝杆,增加丝杆刚性并能有效防止丝杆热变形。

所有下导轨均采用进口高耐磨的铜板.采用刮研的方法可靠的保证其接触面积的最大化.

超大型床身及床头箱结构支撑,确保机床运行加工之最佳刚性切削各种零部件。

操作面板经过精心设计,操作方便,增进操作机床的便利性能。

采用最先进PRO-E、3D设计软件、动态模拟及结构分析,除可确保刚性及稳定性外也不造成过多的设计浪费。

作者: 陈雪芳 尚连峰 崔宏枫

单位: 齐齐哈尔二机床(集团)有限责任公司设计院

来源:《金属加工(冷加工)》杂志

现状分析

目前,已知的重型卧式车床尾座顶紧力靠压力表目测,测量的顶紧力大小由机床操作者根据工件的质量计算得出,而且不同质量的工件在加工过程需要的顶紧力的大小变化是不同的,需要操作工人随时观察压力表的顶紧力示值变化,这样不仅麻烦,而且一旦顶紧力观察不及时,出现示值偏差会造成严重的安全事故,特别是重型、超重型卧车尾座顶紧力的准确观测对机床安全运行至关重要。

智能测量装置的设计原理

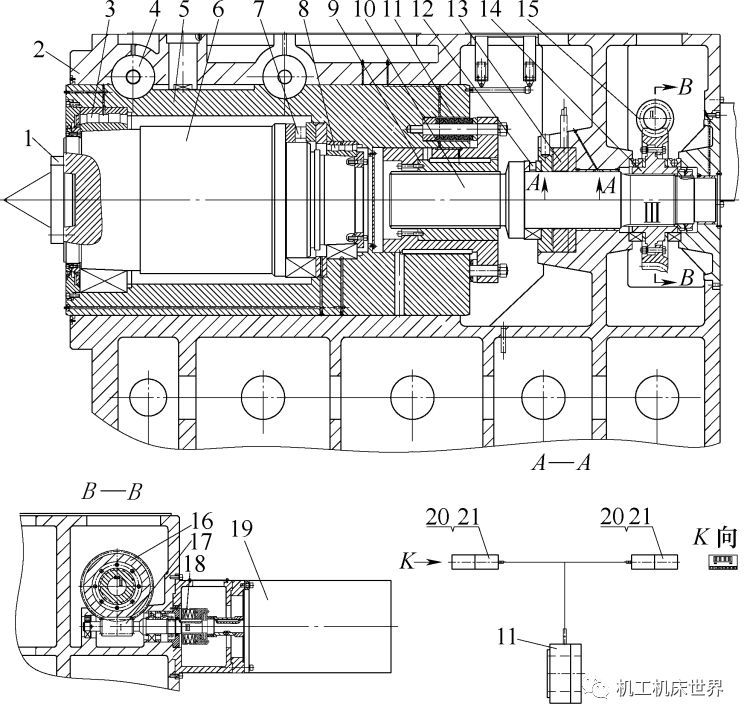

(1)尾座结构(见附图)设计说明:套筒装在尾座体内上部,心轴结构装在套筒内前部,套筒测力油缸和套筒移动机构装在套筒后部,套筒夹紧、放松机构装在套筒上部,心轴结构装在套筒内前部,套筒液压测力装置装在套筒后上部,套筒移动机构装在套筒后部,套筒夹紧、放松机构装在套筒上部,尾座夹紧、放松机构装在尾座体内下部两侧,尾座移动机构装在尾座体内下部,适于重型、超重型卧式车床使用。

尾座结构图

1.顶尖 2.尾座箱体 3.前轴承 4.套筒刹紧棒

5.套筒 6.心轴 7.推力轴承 8.后轴承 9.螺母

10.丝杠 11.热变形补偿碟形弹簧组 12.轴承

13.测力油缸 14、16.蜗轮 15、17.蜗杆 18.转矩限制器

19.套筒移动电动机 20.电接点压力表 21.计算机智能检测存储器

套筒内的心轴结构选用高精度的进口轴承支承,动、静刚度好,套筒内设有工件热变形补偿装置,保证加工过程中工件热变形后心轴不起变化,可以有效地抵抗加工过程中的切削力和振动,套筒顶紧测力油缸、电接点压力表、智能存储器和套筒移动机构实现重型卧式车床尾座顶紧力的智能检测。

(2)工作原理说明。智能检测机构的特征在于:心轴装在套筒内,顶尖装在心轴内,套筒装有前轴承和后轴承,顶尖顶紧工件,顶紧力通过心轴压紧在套筒后部传到螺母、丝杠,由丝杠转动带动螺母轴向移动,套筒驱动电动机通过转矩限制器带动蜗杆17驱动蜗轮16旋转,再由蜗杆15带动蜗轮14旋转。产生的工件轴向顶紧力作用在测力油缸上,使测力油缸内压力发生变化,变化的压力经电接点压力表储存到计算机智能检测存储器芯片中。通过计算机智能检测存储器可以预先设定各种规格质量的工件所需要的顶紧力值,包括顶紧力最大、最小极限值的预先设定编入程序,以便一旦顶紧力出现异常,释放一个报警信号,系统及时自动发出信号切断套筒驱动电动机,从而实现卧式车床尾座顶紧力智能控制。

结语

此类尾座结构系统采用油缸测量顶紧力,通过与油缸连接的电接点压力表显示顶紧力数值,再与智能存储器相连,实现了重型卧式车床尾座顶紧力智能读取和测量的功能。

这种重型卧式车床尾座顶紧力的智能检测,对机床加工工件精度和安全的提高有了可靠保证,实现了卧式车床尾座顶紧力智能控制,结构简单、安全可靠,特别是重型、超重型卧车尾座顶紧力的智能检测,对机床安全运行更加重要。

备案信息

备案号:0040-1996。

- 相关百科

- 相关知识

- 相关专栏

- 金属切削工艺

- 冰刀磨刀机

- 曲柄摇杆式飞剪

- 塑料卡扣连接技术

- 圆形预绝缘端子

- 脚踏式剪板机

- 双轴立式车床

- 车圆锥面

- 数控机床典型故障诊断与维修

- U型端子

- 天塔

- 保险丝端子

- 轻质纯碱埋管流化床煅烧机

- 金巴利苏打

- 139端子

- 醉金香葡萄

- 中国钢铁厂烧结机的烟气特点及部分钢铁厂烧结机信息

- 引进10000m^3/h空分设备的流程及安装特点

- 云南省高速公路建设施工安全事故特点及预防对策解析

- 园林工程特点

- 中国卧式单级离心泵型号

- 公路改扩建项目经济评价特点和实际工作中问题分析

- 各种金属材料特点

- 工业与民用建筑工程地质勘察特点、意义以及勘察重点

- 工程量清单计价模式下招投标特点及其工程造价控制措施

- 寒冷地区沥青玛蹄脂碎石混合料(SMA)应用特点分析

- 国有建筑施工企业腐败现象表现形式、特点及防治对策

- 国际工程承包中对承包商实行工程师为主项目管理特点

- 建筑门窗新实用实用标准和安全系统玻璃地特点和地要求

- 劲性梁钢管砼柱不穿心节点钢管壁受力与梁端变形特点

- 利用可编程序控制器改造CE7112仿形车床电气线路

- 冷库土建设计与施工特点规范