紫外光(UV)固化木器涂料

紫外光(UV)固化木器涂料基本信息

| 中文名 | 紫外光(UV)固化木器涂料 | 标准号 | HG/T 3655-2012 |

|---|---|---|---|

| 技术归口 | 全国涂料和颜料标准化技术委员会 | 发布日期 | 2012-11-07 |

| 批准发布部门 | 工业和信息化部 | 实施日期 | 2013-03-01 |

黄逸东、顾斌等。

紫外光(UV)固化木器涂料造价信息

中海油常州涂料化工研究院、广东华润涂料有限公司等。

紫外光(UV)固化木器涂料常见问题

-

UV紫外线光固化涂料就是在紫外线(UV)光子的作用下实现快干的一种涂料。UV紫外线光固化涂料与一般的溶剂型涂料不同之处在于:UV紫外线光固化涂料在成膜过程中,即从液态转变为固态的施工过程中,没有或基本...

-

木器漆是指用于木制品上的一类树脂漆,有聚酯、聚氨酯漆等,可分为水性和油性。按光泽可分为高光、半哑光、哑光。按用途可分为家具漆、地板漆等

-

1.木器涂料油漆防火涂料,类型:防水漆,防火漆,防霉漆,耐高温漆,防锈漆|颜色:白色,淡灰色,总固含量≥:70(%),报价:150.00元;2.木器涂料油漆防火涂料,报价:26.00元;以上价格均来源...

紫外光(UV)固化木器涂料文献

国家首个《水性紫外光(UV)固化木器涂料》行业标准通过立项

国家首个《水性紫外光(UV)固化木器涂料》行业标准通过立项

国家首个《水性紫外光(UV)固化木器涂料》行业标准通过立项

SiO_2改性对紫外光固化木器涂料性能的影响

SiO_2改性对紫外光固化木器涂料性能的影响

采用SiO2对紫外光(UV)固化木器涂料进行改性,通过优化工艺参数制备了UV固化木器涂层。对涂层的力学性能(硬度、附着力和耐冲击强度)和光泽度进行了测试。结果表明:当SiO2质量分数为0.66%~1.32%,干燥时间2 min,UV灯3盏时,UV固化木器涂层具有良好的硬度、附着力和冲击强度;但是当SiO2质量分数高于1.32%时,涂层的力学性能反而下降。光泽度检测结果表明,UV固化涂层的光泽度随SiO2含量的升高而下降;当SiO2质量分数超过1.32%时,UV固化木器涂层呈现亚光光泽度。

近年来紫外光固化涂料在木制品家具、木门领域得到广泛应用,在未来的几年里也会得到越来越多家具、木门企业的青睐。家具、木门UV涂料产量高速上涨等迹象表明UV光固化涂料在整个木制品行业会是一个突飞猛进的发展。 低气味UV光固化涂料是结合欧盟RoHS指令中测试项目及标准限值、REACH法规和生产实践,对家具(UV)紫外光固化涂料做了大量的技术研发工作而制得的。

近年来紫外光固化涂料在木制品家具、木门领域得到广泛应用,在未来的几年里也会得到越来越多家具、木门企业的青睐。

近期通过结合欧盟RoHS指令中测试项目及标准限值、REACH法规和生产实践,对家具(UV)紫外光固化涂料做了大量的技术研发工作,研制了低气味UV光固化木器涂料。

1·试验部分

1.1试验材料

树脂:环氧丙烯酸酯621-100、改性双酚A环氧丙烯酸酯188、芳香族聚氨酯丙烯酸酯6145-100;单体:乙氧基化-1,6-己二醇二丙烯酸酯(EO-HDDA);乙氧化三羟甲基丙烷三丙烯酸酯(EO-TMPTA);丙烯酸-2-羟基乙酯(HEMA);光引发剂:IHT-PI907、184、IHT-PI6022、IHT-PIPBZ、IHT-PI917、1173;助剂:消泡剂BYK-8800、流平剂TEGO-410。

1.2试验设备

搅拌分散机,UV辊涂机,铅笔硬度计,百格刀,镜向光泽仪,紫外光固化机(1伽灯3汞灯),LC-10AT岛津高效液相色谱仪(PAD),德国Vario EL元素分析仪,XT-5显微熔点仪。

1.3试验部分

1.3.1参考配方

本试验的配方,在没有特殊性能要求下,均按表1进行试验。

表1 低气味UV家具漆参考配方

1.3.2配方生产过程

按表1配方表进行配料,投入1~4号原料在高速速率1 500 r/min下分散25 min,投入5、7号原料中速速率1 200 r/min下分散8 min,投入6、8号原料中速速率1 200 r/min下分散10 min,送检;用辊涂机涂布竹炭低气味UV涂料于基材上(施工工艺:密度板/复合板/贴皮板/贴纸板→UV腻子→固化全干砂光→UV低气味UV涂料)。在320 mJ/cm2(2汞灯)的光强下,按传送线速度为20 m/min进行固化成膜,然后对成膜后的涂料进行试验。涂布量在(30±5)g/m2范围内半干固化辊涂两遍。

1.3.3试验过程与探讨

1.3.3.1树脂的选择

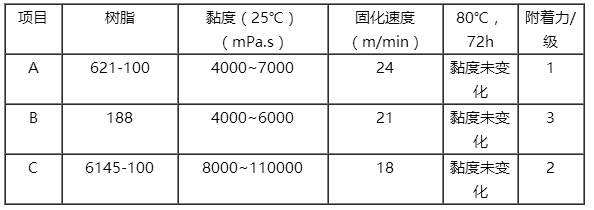

按照表1的配方,用907、184、6022、PBZ、917、1173等光引发剂进行试验,分别用树脂621-100、188、6145-100进行试验对比,对其黏度、耐热性稳定性、流平性、固化速度、附着力进行试验检测,具体结果见表2。

表2 不同树脂的性能要求

通过以上试验数据表明,188改性环氧丙烯酸酯树脂黏度最低,6145-100脂肪族聚氨酯丙烯酸酯树脂黏度最高,621-100环氧丙烯酸酯附着力优于188改性环氧丙烯酸酯。综合其二者的优越性,用621-100、6145-100效果比较的好,完全能够通过相关的耐热性和对于附着力的要求。

1.3.3.2单体的选择

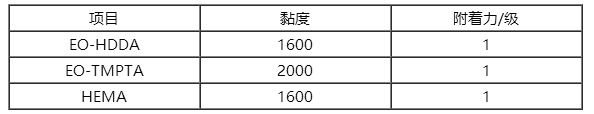

单体选择主要是对于基材的润湿分散性及耐黄变性的选择。光引发剂选用北京英力公司的907、6022、PBZ、917及常州华钛公司的184、1173搭配作光引发剂。按照表1用621-100,6145-100搭配用EO-HDDA、EO-TMPTA、HEMA几种单体进行试验检测相关的施工黏度及成膜后的附着力,具体结果见表3。

表3 单体试验结果对比表

表3所测的两个指标黏度及附着力的数据结果,实际上验证了单体与基材润湿分散的性能,可以看出乙氧基化的单体及甲基丙烯酸羟乙酯润湿性能好,比较适合作光固化家具涂料的稀释活性单体,对于颜料润湿分散和固化过程的结果具有重要作用。

1.3.3.3光引发剂的选择

光引发剂是UV涂料中的关键组成部分,其作用在于传递紫外线光子的能量,迅速引发单体和低聚物的交联聚合,促进体系的液固转换过程。根据引发机理,光引发剂可分为自由基和阳离子两大类型。

紫外线分为:真空紫外线(VacuumUV,波长为10~200 nm)、短波紫外线(UV-C,波长为200~290 nm)、中波紫外线(UV-B,波长为290~320 nm)、长波紫外线(UV-A,波长为320~400 nm)、可见光(Visiblelight,波长为400~760 nm)。紫外线(UV)用于工业生产,国际上一般使用的是长波UV(UV-A),传统的1173与184引发剂在此波长的吸收范围会被遮挡而不被吸收引发。所以需要根据不同的涂料配方来选择不同的光引发剂。同时,结合原料厂家的试验数据,总结出规律性的认识,形成了一个化合物在配方、光固化过程中产生苯的机制,有的化合物在受阳光照前就含有苯,光照后并不增加,说明苯是在制造过程中残留物污染所致,如果以苯为原料,最终都很难彻底去除干净。有的化合物光照前不含苯,但光照后苯含量增加,说明该化合物受光不稳定,会分解出自由苯分子。有的光引发剂在光照后产生的碎片具有挥发性,造成气味和毒性。通过多遍试验得出以下结果。

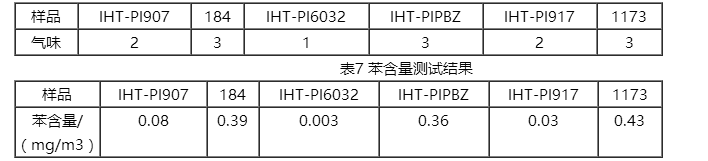

(1)光引发剂(见表4)

表4 光引发剂

(2)测试方法

①气味

将样品用UV辊涂机涂布在PT纸上,涂布面积为2 dm2,经紫外线固化机固化后,60℃恒温30 min。评价其气味大小。评价值为0~5,数值越小表示气味越低。固化条件:单灯固化(功率1 000 W),灯距:16 cm;带速:4 m/min,膜厚9μm。

②苯含量测试

按照YC/T2007-2006标准方法测试固化后试样的苯含量,单位mg/m2。

2·结果与讨论

2.1最终试验配方(见表5)

2.2试验结果

(1)气味评价(见表6)

表6 气味评价

2.3试验结论

(1)固化前气味:184≥PBZ≥1173>907>917>6022

(2)固化后气味:184≥1173≥PBZ>907>917>6022

(3)使用6022的配方检测苯含量达标。

3·结语

选择环氧丙烯酸酯和芳香族聚氨酯丙烯酸酯的低聚物附着力、耐热稳定性较好,选择乙氧基化的单体及甲基丙烯酸羟乙酯的润湿性也是比较乐观的,主要研究在于选择光引发剂苯含量指标低于0.01mg/m2的原料在涂料施工前、施工后苯含量≤0.003mg/m2效果的功能性产品,同时针对不同的基材不同施工工艺(喷涂、辊涂、淋涂)也需要在施工黏度上作出相应的调整。

21世纪UV固化大都采用新型的UV LED固化,有UV LED点光源、线光源、面光源。汞灯的、卤素灯慢慢被淘汰。

- 相关百科

- 相关知识

- 相关专栏

- 紫外光固化光纤涂料

- 紫外灯耐气候试验箱

- 紫外线杀菌灯

- 紫外线杀菌灯管

- 紫外线水处理器

- 紫外线消毒设备

- 紫外线灭菌灯

- 紫外线焙固涂层

- 紫外线耐黄变试验机

- 紫御(青岛)装饰设计工程有限公司

- 紫日电气科技有限公司

- 紫檀玉

- 紫激光型高速精密数字直接制版机

- 紫砂劈开砖

- 紫章

- 紫纹兜兰

- 影响常温固化FEVE氟碳涂料耐酸碱性能的因素

- 应用工业废渣联合固化疏浚淤泥填筑路基施工技术分析

- 光固化改性环氧玻璃钢防护层在定向钻穿越管道上应用

- 固化液组成对磷灰石/硅灰石生物玻璃骨水泥性能影响

- 国家将对装饰装修用溶剂型木器涂料实施强制性产品认证

- 固化类路基工程施工组织设计路基场地硬化通用

- 环氧胶是一种双组份快速固化透明环氧树脂胶粘剂精

- 废气处理高臭氧除臭味杀菌UV光解光氧汞齐灯紫外净化灯管

- 压浆固化松散路基技术京广线顶进框构桥采用的施工方法

- 单组份湿固化聚氨酯防水涂料施工工艺

- 大连绿地工程非固化橡胶沥青防水涂料防水施工方案

- 地基灌入固化物注浆法施工技术概述

- 曹妃甸潮差区混凝土结构用湿固化环氧厚浆漆的研制及应用

- 嘉宝莉抗黄变水性木器涂料获广东江门市科学技术奖一等奖

- 水泥地面硬化剂,混凝土密封固化施工

- Internet的玻璃钢管道固化远程监测系统