真空淬火炉设备结构

真空淬火炉设备结构

真空淬火炉是由炉体、炉体钢支架、可拆式炉顶、炉衬、电热元件、循环风机、导风板、炉底对开式炉门、倍速升降机构、料架、淬火槽、运料车、控制系统及配电柜/控制柜、液压系统等组成。炉体外壳框架采用型钢焊接成型,内壁采用1Cr18Ni9Ti耐热钢板,内衬采用优质全纤维结构,炉壳内表面贴附一层橡胶石棉板,起到隔热作用并保护炉壳表面不被腐蚀。加热元件采用加热元件采用0Cr25AL5合金丝绕制成带状,套在绝缘瓷管上,通过不锈圆钢固定于炉壳上,这种结构电阻带悬挂在炉膛四周,有利与热量散发和流通。热风循环装置由通风机装置和导风板组成,通风机装置安放在炉体顶部,风扇采用1Cr18Ni9Ti耐热钢制作成离心式风叶。导风板采用1Cr18Ni9Ti耐热钢制成,通过若干个搁杆固定于炉膛内壁上,将电阻带包裹在里面,通过热风循环系统将电阻带散发的热量进行热循环,使炉内温度均匀。通风装置按炉膛容积制作,确保热风循环次数在40次/分钟以上。

底座架是供搁置炉件用的,采用型钢焊接而成。炉门壳件采用钢材焊接成型,内衬采用优质全纤维结构。

炉门与炉体的密封采用硅酸铝耐火纤维材料。

电炉配有装两辆小车。提升机构由卷扬机、装料框、提升铰链、滚动轮等组成。卷扬机安装于底座架一侧,采用低速比减速器,且带有自锁装置,可确保装料框在任何位置停留及减速运行,防止装料框下降时快速撞击淬火槽。装料框根据用户要求,由型钢制作。提升装置架采用钢缆牵引。

淬火水池深度超过装料框1。5倍,可确保工件在淬火池得到淬火冷却,淬火水池内另采用电加热管进行加热。并通过测温仪表自动控制。水池有进水口,可冷却水温,池内设有循环水泵进行热水喷射循环,使温度均匀。炉口四周嵌有耐火纤维棉砂封刀,炉门关闭后与炉口的插刀贴紧,确保无热量散发。加热元件采用带状电热元件,分别布置在炉膛两侧,材质为0Cr25AL5合金丝,使用寿命长。

电炉各机械传动部分采用连锁控制,即炉门打开后自动切断通风机装置和加热件电源。炉门关闭到位后,才能接通通风机装置和加热元件的电源,防止误操作而发生故障和事故。系统具有声光报警功能。温控系统采用PID过零触发可控硅,智能表控温。另采用上海大华仪表厂多点自动记录仪记录温度和超温报警双重控制,确保工件不超温,该控温仪还设置了通讯口,可与中央控制计算机通讯,工艺过程的温度控制数值、保温时间等参数由中央控制计算机统一编程、管理。

真空淬火炉造价信息

控温精度:±1 ℃

有效工作尺寸:由用户提供要求

淬火转移时间:8-12 秒(可调)

淬火槽容积:根据用户要求设计

淬火液温度:60~90℃(可调)

真空淬火炉(1)温度均匀度

实现用户要求的温度均匀度,是以循环风机、导风罩板、炉膛结构、电热功率的

分配及电热元件的布置、控制方式与过程、炉门结构等关联设计来保证。

真空淬火炉(2)先进的机械系统

系统的先进性由设计、元器件选型及质量、加工制造质量来保证的。机械系统运行平稳、可靠,设备处于低噪音、低振动工作状态。

真空淬火炉(3)完善的控制系统

体现在100~650℃均可实现精确控温、系统稳定可靠、操作简便、避免人为误操作、功能齐全等方面。

真空淬火炉(4)淬火转移时间迅速、可调

炉底对开式炉门、倍速升降机构、先进的机械系统,使得淬火转移迅速、可靠,时间可以根据用户工艺要求调整。

真空淬火炉设备结构常见问题

-

气氛保护淬火炉内有水原因是是因为气氛炉,气氛炉门口需要硅胶圈密封,高温会烧化,需要加一个水循环来冷却。 老式的气氛炉整个炉子的表面都需要水,用水循环降淬火炉温度的。钢的淬火是将钢加热到临界温度Ac3...

-

真空炉价格由以下几点决定的:1、炉型:这个要看你选用什么炉型(通常井式真空炉比较多);2、工作尺寸:然后考虑工作尺寸需要多大(越大材料就多也越贵);3、工作温度:工作温度决定马弗罐需要用什么材料。马弗...

-

真空淬火实际上就是一道淬火工艺,只是区别于传统的零件在加热过程中与空气或盐浴等介质接触,从而出现氧化现象和较大的形变现象,真空淬火是将零件放置于真空炉中抽取真空进行加热,因此氧化和形变均较小,这就是真...

真空淬火炉设备结构文献

大型铝合金淬火炉的优化设计

大型铝合金淬火炉的优化设计

论述了目前相关行业对铝合金淬火炉的要求,描述了铝合金淬火炉工作原理及基本结构组成。根据以往的设计基础,同时结合国内市场因对铝合金材料性能要求的提高,而对大型铝合金淬火炉提出的新的技术参数要求和发展方向,对设计中存在的一些技术问题进行了深入的探讨,并结合大型铝合金淬火炉实际安装调试经验,对存在的问题给出一定的解决方案,从而对设备关键部件进行优化设计,逐步完善设备各方面性能。

浅谈立式铝合金淬火炉设计

浅谈立式铝合金淬火炉设计

本文通过对系统的组成、设计为角度,浅析了立式铝合金淬火炉各部分功能。

真空淬火炉是真空热处理炉的主要类型,品种多、数量大、结构复杂、发展迅速。

各种类型的气淬真空炉的结构。立式和卧式单室气淬真空炉,单室炉加热和冷却在同一炉室中进行,结构简单,操作维修方便,占地面积小,应用一较多,立式和卧式双室气淬真空炉。这种炉子加热室与冷却室由真空闸阀隔开,工件在冷却室进行冷却时,加热室不受影响,因此,工件冷却速度较单室真空气淬炉快,由于双室炉冷却气体只充入冷却室,加热室保持真空,因而缩短工件时间(抽真空,加热等),生产效率较单室真空炉提高25%~30%左右,三室半连续式气淬真空炉,由进料室、加热室和冷却室组成,相邻两室间由真空闸阀隔开,连续式真空热处理炉生产效率高,节约能源,降低成本,适于连线生产和大生产运行,是今后真空热处理炉的发展方向。

随着工业技术的进步和产品加工质量与技术要求的提高,真空热处理加工钢种、合金范围的扩大,近十余年来,高压气淬真空炉,高流率真空炉和高(负)压高流率真空炉得到迅速发展,其特点是通常冷却气体压强为0.1~0.5MPa,有的高达2MPa甚至4MPa的高压气淬真空炉已投入运行,工件在高速气流下进行冷却。

第1章 真空热处理基础 1

1.1 有关真空的基本概念 1

1.1.1 真空 1

1.1.2 真空度 1

1.1.3 真空区域的划分 2

1.1.4 常用的真空技术名词 4

1.2 真空热处理的发展过程 4

1.2.1 真空淬火炉发展情况 5

1.2.2 真空热处理工艺的发展 5

1.3 真空热处理工艺原理 5

1.3.1 金属在真空状态下加热过程的特点 5

1.3.2 金属在真空淬火时的冷却 13

第2章 真空热处理工艺 17

2.1 真空退火 17

2.1.1 高温、难熔金属的退火 17

2.1.2 钢铁材料及其铜合金的退火 19

2.1.3 电工钢及磁合金的退火 22

2.2 真空淬火与回火 24

2.2.1 真空淬火 24

2.2.2 真空回火 33

2.3 真空渗碳与离子渗碳 38

2.4 真空脉冲渗氮及离子渗氮 49

2.4.1 真空脉冲渗氮 49

2.4.2 离子渗氮 53

2.5 真空氮碳( 碳氮) 共渗及离子氮碳( 碳氮) 共渗 61

2.5.1 真空( 脉冲) 氮碳共渗 61

2.5.2 真空碳氮共渗 62

2.5.3 离子氮碳共渗 64

2.5.4 离子碳氮共渗 68

2.6 真空渗硼及其真空渗铬 70

2.6.1 真空渗硼 70

2.6.2 真空渗铬 70

2.7 真空淬火后的工件的性能与使用寿命 72

第3章 真空热处理设备 73

3.1 概述 73

3.1.1 真空热处理炉的发展概况 73

3.1.2 真空炉类型、特点与应用 74

3.2 内热式与外热式真空炉 87

3.2.1 内热式真空热处理炉 87

3.2.2 外热式真空热处理炉 91

3.2.3 外热式与内热式真空炉的比较 95

3.2.4 国内真空炉制造厂家 95

3.3 真空淬火炉 100

3.3.1 真空气淬炉 100

3.3.2 油淬及油气真空炉 111

3.3.3 水淬真空炉及多用途真空炉 118

3.4 真空退火炉与回火炉 119

3.4.1 真空退火炉 119

3.4.2 真空回火炉 125

3.5 真空化学热处理炉 133

3.5.1 真空渗碳炉 134

3.5.2 离子渗氮炉 138

3.6 真空炉的操作、安全与维修技术 155

3.6.1 真空炉使用前的准备工作 155

3.6.2 真空淬火炉的操作、维护及常见故障的排除方法 156

3.6.3 离子渗氮炉的操作要点与维修 159

3.6.4 常用真空检漏法 162

第4章 真空热处理质量控制 163

4.1 真空热处理的应用与要求 163

4.2 真空热处理工艺制定原则 164

4.3 真空热处理工艺参数的确定 169

4.3.1 合金结构钢的真空热处理工艺参数 170

4.3.2 弹簧钢的真空热处理工艺参数 172

4.3.3 轴承钢的真空热处理工艺参数 172

4.3.4 合金工具钢的真空热处理工艺参数 173

4.3.5 高速钢的真空热处理工艺参数 174

4.3.6 模具钢的真空热处理工艺参数 175

4.3.7 高强度钢和超高强度钢的真空热处理 178

4.3.8 不锈钢的真空热处理 180

4.3.9 高温合金的真空热处理 182

4.3.10 钛合金的真空热处理 183

4.4 真空热处理质量控制 183

4.4.1 影响工件真空热处理质量的因素 184

4.4.2 真空淬火的质量效果 185

4.4.3 真空回火的质量效果 186

4.4.4 真空热处理质量检验 186

4.4.5 真空热处理缺陷的分析及措施 206

第5章 真空热处理的典型应用实例 228

5.1 金属机床与齿轮零件的真空热处理应用实例 228

5.2 轴承、标准件与弹簧的真空热处理应用实例 235

5.3 汽车、拖拉机、柴油机等零件的真空热处理应用实例 237

5.4 工模量具的真空热处理应用实例 241

5.4.1 工具的真空热处理 241

5.4.2 模具的真空热处理 245

5.4.3 量具的热处理 272

5.5 其他零件的真空热处理 274

第6章 真空热处理技术的进展 280

6.1 真空热处理设备的进展 280

6.2 真空热处理技术的新进展 292

6.2.1 真空热处理自动化在线控制系统 292

6.2.2 热等压( 真空) 淬火技术 292

6.2.3 ICBP 系列低压渗碳技术及低压渗碳多用炉( ICBP ) 293

6.2.4 VCQ2 型智能型真空渗碳淬火炉( 金属热处理2012.1 ) 297

6.2.5 VZKQ 式多用途真空炉 301

6.2.6 VNKQ 型连续式多室真空炉生产线 301

6.2.7 Modul Therm 型往复式( 梭式) 模块化多用真空炉生产线 303

6.2.8 我国燃气式真空热处理炉技术研究开发 303

6.2.9 WZDGQ30 型单室真空高压气淬炉研制 307

6.2.10 真空炉强制对流及连续高压气冷技术 310

6.2.11 WZLQH 型真空铝钎焊炉研制开发 313

6.2.12 真空清洗设备与技术 315

6.3 真空热处理技术的发展趋势与展望 325

参考文献 328 2100433B

作者:李距春、刘建悟,航空工业保定向阳航空精密机械有限公司热表厂

毛喆,航空工业郑飞公司热表厂

来源:《金属加工(热加工)》杂志

1.存在问题

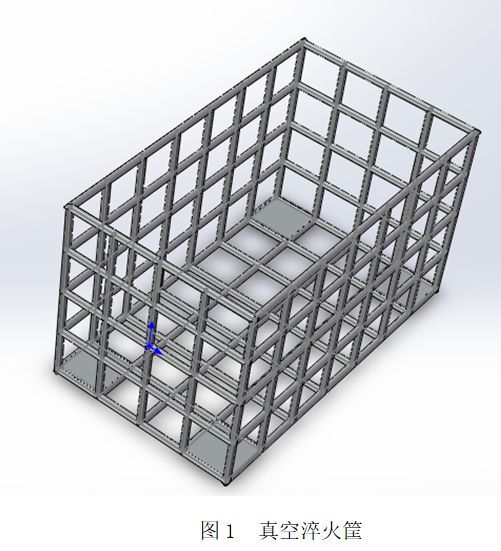

我单位真空热处理型号为VQQ2-65型双室真空淬火炉,有效加热区为600mm×400mm×400mm。此为卧式真空热处理炉,利用小车进行冷室和热室间的制件转移,采用通用的淬火筐如图1所示。

利用该筐可实现正常热处理生产,小零件可成串绑扎后在挂筐壁上,大制件可放在料筐底部。根据HB/Z136-2000《航空结构钢热处理工艺》中“6.2.3 对于大螺栓、对接组合件及其它大型制件,应成单层摆放在加热炉内。禁止将制件堆成两层及两层以上。”这是防止大件加热不充分和在加热过程中由于制件自身重量导致底层制件受力过大而产生变形。因此,对于每次热处理炉,该淬火筐都存在较多的空间没有利用。

同时,该真空炉为冷壁辐射加热式,对流传热和传导传热作用极其微弱,因此,在真空炉中,零件到温时间要比炉子滞后,时间差成为零件的加热滞后时间,需延长加热保温时间进行补偿。故而,真空炉加热保温时间比普通空气炉时间长。真空炉的自身特点又决定了制件只能随炉升温。

鉴于以上原因,每进行一炉真空热处理,需要较长的生产时间。而增加每筐的装炉量可显著的提升真空炉效率,因此,在保证质量的前提下,改进真空炉装炉量可创造巨大效益。

2.改进

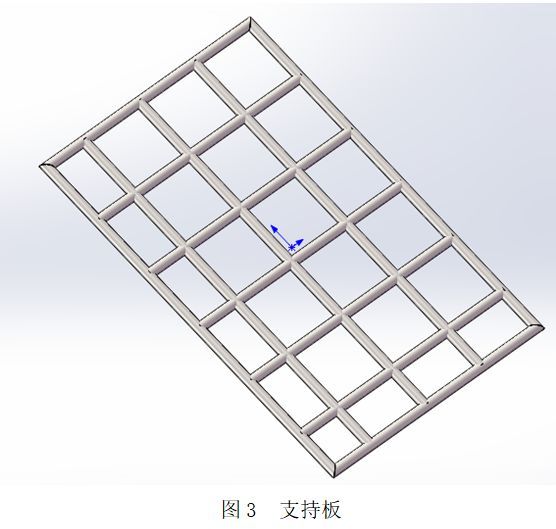

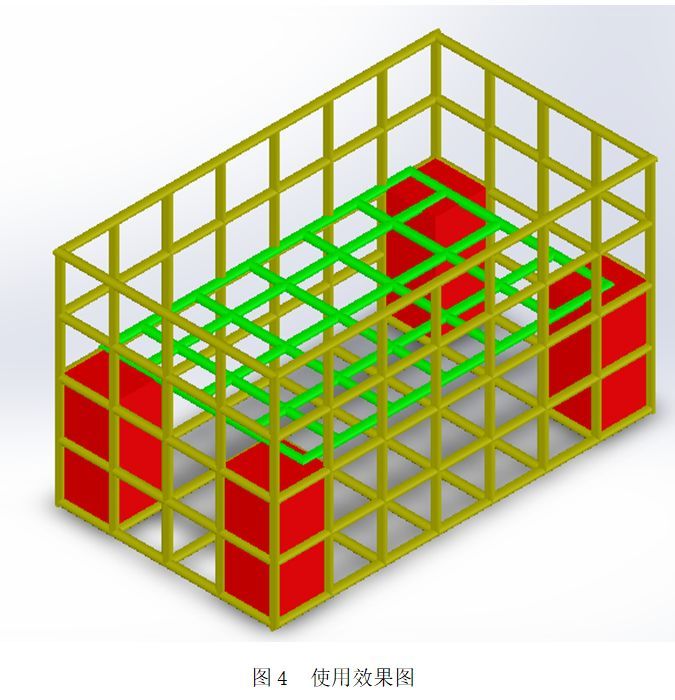

对真空炉淬火筐四个角各放置一个立柱如图2所示,让立柱的高度超过制件的高度20cm左右,放置一层制件后,在筐内放一块支持板如图3所示,四个立柱刚好支持住该板,再在此板摆放制件如图4所示。依次类推,如情况允许,可摆放第三层。这样使每层制件在淬火筐内互不接触,每层都有较大的空间来保证后续的加热、冷却。

3.改进效果

通过对淬火筐的改进,具备了以下优点:

(1)淬火筐空间得到进一步应用

原来为保证加热和后期冷却均匀,同时防止加热过程中因制件自重挤压造成变形,大件装筐只装一层。现在通过四角支柱和中间板,可进行再次装料。使上一层的制件与底层制件不接触。同时,采用框结构,在整个热处理过程中,能充分保证制件受热和冷却均匀。每次装料为原来的2倍,使真空淬火炉使用效率提升一倍,经济效益长远可观。

(2)操作简单

支柱和中间板与料框不是强行连接,操作者只是在原有料筐四角各放上一个立柱,然后搭上板,为防止倾斜,必要时可用铁丝将中间隔板绑扎在真空淬火筐上。总体劳动强度不高,安放和取出非常方便。

(3)通用性、兼容性强

支柱的长度根据平时操作制件的大小加工几组,根据工件的大小进行选用,可保证不同大型制件真空淬火时的使用。具有很强的通用性。同时,在筐底铺上铁丝网,也可进行多层小制件的真空淬火,使该淬火筐对小型制件也具备了兼容性。

(4)后期维护方便

淬火料框在多次热处理后会出现底板变形的情况,需要对淬火筐进行校正。淬火筐作为一个整体,对底部校正非常繁琐,在压力机上不易进行。而中间支撑板作为一个独立部件可单独进行校正,用压力机可方便完成校正。

4.结语

总之,通过对真空炉淬火筐的改进,既保证了产品质量,又使装炉量增加,使用操作和后期维护方便,节约了生产周期,提升了经济效益。

声明:本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容!

- 相关百科

- 相关知识

- 相关专栏

- 于家石头建筑技艺

- 詹氏车钩

- 太阳能电池板组件

- 山杏种源SX-97

- 消防管

- 山杏种源SX-48

- 山杏种源SX-77

- 土地综合整治

- 山杏种源SX-36

- 辽梅山杏

- 布雷顿森里体系

- 玫瑰椅

- 木结构连接件

- 山杏种源SX-78

- 詹式车钩

- 山杏种源SX-39

- 分形DGS单元结构设计及其在微带电路中的应用

- 智能建筑工程报警与电视监控系统前端设备的安装施工

- 有源配电网设备利用率影响因子体系及其价值计算方法

- 正压送风对降低污水厂设备腐蚀的作用与实践(论文)

- 原材料(设备)合格证、试验报告汇总表碎石

- 支持群体设计的工程数据库管理系统的结构及实现

- 园林绿化技术资料钢结构油漆分项工程质量检验评定表

- 智能建筑工程设计中的机电设备集成配置系统总体设计

- 在8度地震区建造低层纯钢框架结构住宅的可行性分析

- 新型的低压成套开关设备GGD型低压配电柜

- 展厅A1屋面钢结构工料机表【XX会展综合体项目】

- 智能建筑智能化工程名词解释-通信系统设备安装工程

- 政府投资工程类项目材料设备采购风险浅析及应对策略

- 引黄济临供水工程一级泵站圆形筒体支护结构计算分析

- 执行设备工程监理规范提升地铁设备监理服务质量

- 原结构面因存在高低不平或坡度而进行找平铺设的基层