自然硫别名

自然硫别名

除硫磺外,自然硫还有许多别名

1.石留黄 自然硫

名见《吴普本草》。宋·王谠《唐语林·补遗二》:"(韦)山甫以石留黄济人嗜欲,多暴死者。"

2.石流黄

唐·李肇《唐国史补》卷中:"韦山甫以石流黄济人嗜欲,故其术大行,多有暴风死者。"

3.石硫黄

名见《神农本草经》。《初学记》卷七引晋张华《博物志》:"凡水源有石硫黄,泉则温。或云神人所暖,主疗人疾。"

4.阳侯

《本草纲目》卷十一《石部·石硫黄》释名:"(李)时珍曰:硫黄秉纯阳火石之精气而结成,性质通流,色赋中黄,故名硫黄。含其猛毒,为七十二石之将,故药品中号为将军。外家谓之阳侯,亦曰黄牙,又曰黄硇砂。" 5.将军

例见"阳侯"。

《神农本草经》

6.流黄

同"硫黄"。汉·张衡《南都赋》:"赭垩流黄,绿碧紫英。"元·宋褧有《流黄引》。

7.黄牙

例见"阳侯"。

8.黄硇砂

名见《海药本草》。

9、焰叟

拟称。宋·陶谷《清异录·药谱》:"焰叟,硫黄。"

自然硫造价信息

全球的一半左右的硫以自然元素即自然硫产出,自然硫见于地壳的最上部分和其表部。其形成有着不同的途径。最主要的是由生物化学作用形成的和火山成因的自然矿床。由生物化学作用形成的沉积硫矿床,是在封闭型泻湖中由细菌还原硫酸盐而成,常与石灰岩层或石膏层组成互层。此外,在硫化物矿床氧化带下部,由金属硫化物,主要是由黄铁矿氧化分解而成。首先是黄铁矿经氧化形成Fe2(SO4)3,后者又作用于黄铁矿而形成自然硫:FeS2+Fe2(SO4)3→3FeSO4+2S。在某些沉积层中由石膏分解而成,例如一些盐丘顶部的石膏,由硫细菌作用而被分解,形成自然硫。硫还可以直接由气体冷凝(升华)或硫化氢气体之不完全氧化产生,如活动或休眠火山喷火口边缘附近,由硫气孔喷出的气体转化而成;也可以由硫化物经细菌之硫化作用形成。

硫最常见于第三纪沉积岩内,与石灰岩、硬石膏、石膏共存,通常亦存于黏土层中,与烟煤矿体共存。世界闻名的硫晶体产于西西里吉珍提(Girgenti),与天青石、石膏、方解石和霰石共生。中国自然硫主要产地是台湾北部的大屯火山区;硫亦产于墨西哥、夏威夷、日本、阿根廷与智利的奥雅圭,另外,美国的德州与圣路易斯安纳州也有不错的产量。

自然硫主要分类

火山喷发型

由硫蒸气直接升华或硫化物矿床与高温水蒸气作用生成H2S,经不完全氧化或与二氧化硫反应而成自然硫:

2H2S + O2 = 2S + 2H2O

2H2S + SO2 = 3S + 2H2O

沉积型

一般是硫酸盐类物质在封闭条件下经菌解作用生成自然硫,或者硫酸盐的水溶液在煤系地层中经还原作用生成大量的H2S,H2S在弱氧化条件下,经物理化学作用而沉积自然硫。

风化型

黄铁矿等金属硫化物或硫酸盐氧化分解而成,化学反应式为:

FeS2(黄铁矿)→FeSO4 →Fe2(SO4)3

Fe2(SO4)3 + FeS2 →3FeSO4 + 2S(自然硫)

自然硫别名常见问题

自然硫基本特性

理化特性

化学组成:自然硫一般不纯净,火山作用成因的自然硫往往含少量的Se,As,Te,其他矿床产出常夹有粘土、有机质、沥 青和机械混入物等

类别:自然元素-非金属元素-自然硫族

晶系和空间群:正交晶系,Fddd

晶胞参数:a0=1.0437nm,b0=1.2845nm,c0=2.4369nm

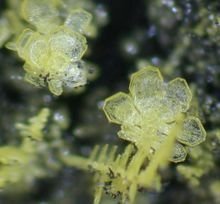

形态:晶形常呈双锥状或厚板状,由菱方双锥、菱方柱、板面等组成,通常呈致密块状、粉末状

颜色:硫黄色,因含杂质而带各种不同色调

条痕:淡黄色

透明度:透明

光泽:晶面呈金刚光泽,断口呈油脂光泽

解理和断口:解理{001}、{110}、{111}不完全,贝壳状断口

其他性质:不导电,摩擦带负电。不溶于水、盐酸和硫酸,但溶于二硫化碳、苯、三氯甲烷、苛性碱中,在硝酸和王水中被氧化成硫酸。熔点112.8℃,易燃(270℃)。

鉴定特征

自然硫以其颜色、油脂光泽、低硬度、性脆和有硫臭味为特征;黄色,油脂光泽,硬度小,性脆,有硫臭味,易燃,光焰呈蓝紫色。

具有三种同质多像变体,即斜方晶系的α-S、单斜晶系的β-S和γ-S。自然条件下稳定的是α-S。α-S与β-S的转变温度为95.6℃。γ-S在常温下极不稳定,易转变为α-S(又称斜方硫)。斜方晶系,晶体常呈菱方双锥状或厚板状。常呈不规则块体产出。晶形很少见,通常呈致密块状、粒状、条带状、球状、钟乳状集合体。自然硫为淡黄色、棕黄色,有杂质时颜色带红、绿、灰和黑色等。莫氏硬度为1~2,比重为2.05~2.08;性脆,解理不完全,断口贝壳状,具弱导电、传热性。条痕为白-黄白色,透明-半透明状,树脂-金刚光泽;燃烧时发青蓝色火焰,并有刺鼻硫磺味。耐腐蚀。在360℃和更高温度条件下硫与氧强烈作用,生成二氧化硫。在约400℃时硫与氢作用形成硫化氢,温度继续升高时则离解,在1 690℃时完全分解成水和硫。硫与苛性碱液与氨溶液一起加热形成多硫化物或硫代硫酸。硫不溶于水,较易溶于有机溶剂和二硫化碳。硫作为氧化剂和还原剂出现,是化学上很活泼的元素。产于火山岩、沉积岩中及硫化矿床风化带,常与方解石、白云石、石英等组合。其双锥状晶形,金刚光泽,加上黄亮鲜艳的硫黄色,与基岩形成鲜明反差,有较好观赏性。用手紧握硫的晶体,放在耳边,可以听见其碎裂的声音,这是因为手心的热传到硫的表面,使得表面的晶体产生热膨胀,其内部则因热传导速度慢而不受影响,因此在处理硫的晶体时要特别小心!

自然硫基本概述

自然硫(Sulfur)是指斜方晶系的α硫。分子式S8,理论含硫量为100%,此外,自然硫中通常含有一些杂质,火山岩自然硫往往含有少量砷、碲、硒和钛,沉积型自然硫常夹杂有方解石、粘土、有机质和沥青等。 自然硫常夹有泥质、有机质等。通常呈土状集合体。纯硫呈黄色,含有杂质时则呈不同色调的黄色。晶体半透明,莫氏硬度为1~2,比重2.05~2.08,性脆,金刚光泽(晶面)及油脂光泽(断面)。

硫磺有大量的砷,易造成肾功能不全及衰竭、多发性神经炎、肝功能损害,严禁口服。

自然硫名字来自拉丁文sulphurium,sulvere="sulfur",成分S。火山作用形成的硫,常含有少量硒、碲、砷等,沉积作用形成的硫,常夹有泥质、有机质等。通常呈土状集合体。纯硫呈黄色,含有杂质时则呈不同色调的黄色。晶体半透明,硬度1-2,比重2.05-2.08,性脆,金刚光泽(晶面)及油脂光泽(断面)。硫主要用以制硫酸和硫黄。

自然硫别名文献

常见大理石别名汇总表

常见大理石别名汇总表

大理石品名 常见别名 大理石品名 常见别名 细花白 雪花白、卡拉拉白 、 大花绿 印度绿、台湾大花 绿 直纹白 马尔马拉白 啡网纹 金丰石 水晶玉 翠白玉 撒哈拉米黄 斯曼沙 云海明珠 风云灰 白宫米黄 玛福林米黄、沙漠 之星 冰花玉 冰糖玉 沙漠风暴 沙漠米黄 波特米黄 波顿米黄 黄金米黄 威尼斯米黄 金花米黄 琥珀黄、米黄螺、 水晶米黄 法国白 法国木纹 金世纪米黄 罗马米黄 珊瑚红 火山红、珊瑚石 帝国米黄 欧亚米黄 旧米黄 老米黄 帝皇金 帝王金、宝金米黄 、黄金海岸 密桃红 土耳其玫瑰 丝路米黄 皇家米黄 阿曼米黄 古典米黄 黄金米黄 帝王金 爵士白 依丽莎白 青绿 乡村绿、青龙绿 白沙米黄 莱因石 玛瑙金黄 玛瑙米黄 西班牙米黄 西米、闪电纹米黄 埃及米黄 新西米、珍珠米黄 金年华 金色年华 金玫瑰 劳斯莱斯 白玫瑰 粉红佳人、世博米 黄 黄金梦 金色梦幻 金伊朗 黄金洞石、橘

俄罗斯各木材种别名及特性

俄罗斯各木材种别名及特性

俄罗斯各木材种别名及特性 俄罗斯的伊尔库茨克州的气候为大陆性气候。大约有 76%的面积被森林覆盖,木材储量达 92亿立方米,占俄罗斯木材储量的 10%以上。伊尔库茨克州是俄罗斯大型的木材基地――在俄 联邦中仅位于克拉斯诺亚尔斯克边疆区之后而排第二位。而质量指标――良种树的储备集中性 及开发利用程度都是非常出色的。 ?? ??? 材种:落叶松 桦木? 椴木 云杉 水曲柳 白桦 雪松 柞木 落叶松: (学名:落叶松;别名:兴安落叶松、意气松、大果兴安落叶松、 Dahurian larch ) 木材材性:有光泽,具松脂气味。纹理直而不匀,结构略粗。重量中;硬度软至中,干缩大, 强度中。冲击韧性中。切面光滑;染色、油漆后光亮性能较好;钉钉会劈裂,握钉力强。耐腐。 干燥快,但易开裂和扭曲,节子外易劈裂。高约 30M,胸径 0.5M左右,耐腐性强,是针叶树材 中耐腐性最强的树种之一,抗蚁性弱,能抗海

大型储罐自然硫化橡胶衬里施工工法适用范围

《大型储罐自然硫化橡胶衬里施工工法》适用于各种几何形状的罐体衬胶施工,尤其是适用于无法进行热硫化的大型储罐及非承压容器的罐体衬胶;对中小型设备橡胶衬里、混凝土容器橡胶衬里、管道橡胶衬里施工等有一定的参考价值 。

大型储罐自然硫化橡胶衬里施工工法工艺原理

《大型储罐自然硫化橡胶衬里施工工法》衬胶工艺采用自然硫化法,其胶板采用未硫化的合成氯丁胶或漠化丁基胶板,通过胶粘剂将胶板贴衬于设备上,在常温下放置一定的时间,使其自然硫化后即可投入使用 。

衬胶施工工艺见下图:

大型储罐自然硫化橡胶衬里施工工法工艺流程

施工工艺流程图

大型储罐自然硫化橡胶衬里施工工法操作要点

一、施工准备

1、施工前应先熟悉图纸或设备实物,检查衬里设备是否符合设计要求;

2、准备施工用的工机具,检査其完好状况;

3、施工方案已经按规定审批完;

4、劳动力组织根据各工序作业要求而变化,作业人员组成要少而精;

5、做好各项安全环保措施。

二、原材料检验

1、施工中用胶板、胶粘剂、底涂料等都应符合设计要求,所有到场材料都应附有产品的合格证及检验报告,对质量有疑问时应及时进行复检。

2、下料前,对胶板进行外观检查,釆用电火花针孔检测仪做针孔查漏,检测电压为2~2.5千伏;若厚度达不到要求或有严重缺陷应剔除;对个别气泡或针孔允许修补后使用;胶板上不得沾染油污,不干净的部位要用溶剂擦净。

三、基层表面处理

1、罐内基层表面处理釆用干式喷砂法,除锈达到Sa2.5级以上,釆用粗糙度仪进行检测,粗糙度要求达到60~80微米。

2、喷砂用压缩空气应干燥洁净,不得含有油污和水分;作业前应将白漆靶板置于压缩空气气流中不少于1分钟,然后检査靶板表面,没有肉眼可见的油污和水迹为合格。

3、喷砂釆用石英砂,其砂粒坚硬、洁净、级配良好;砂中泥土、云母、有机杂质及其他有害物质的总重量不应超过总重的2%;含水量应不大于1%;使用前应经过筛网筛选。

4、压缩空气工作压力为0.6~0.8兆帕;磨料喷射方向与工作表面法线间夹角以15~30°为宜;喷嘴与工件间距离为100~300毫米。

5、施工前,应采取有效措施将非喷砂工作面遮蔽保护。

6、喷砂合格的区域,用压缩空气吹扫或大型毛刷清扫,如有油污污染,釆用120号溶剂汽油或乙酸乙酯溶液清洗。

7、考虑到设备内会产生较严重的结露和潮湿现象,为防止经处理的金属表面再度生锈,应对表面处理验收合格后的施工部位及时涂刷第一道底涂料,且最迟不得超过8小时喷刷完毕(超过8小时应进行二次喷砂)。

8、注意事项

(1)施工现场应有良好的通风、防雨、防结露措施。在设备内部作业时应做好防粉尘危害措施。

(2)涂第一道底涂料时,空气中应无粉尘,且不能与喷砂同时进行。

(3)施工人员应穿戴好个人劳动保护用品和用具,以防发生伤人事故。

(4)设备内部作业照明应采用低压电源。

四、胶板下料

1、下料间应有较好的围护和封闭,并保持干燥、无尘,空气对流条件好,并应有足够的照明。

2、下料应在专业作业台上进行,专业作业台的规格为6000~12000x1200x800毫米,其表面温度冬季为45~60℃,采用连续加热;夏季为40~50°C,采用间断加热。

3、画线裁剪过程要保持胶板的清洁,同时对胶板进行检查,如发现胶板有不合格之处应剔除。

4、参考施工图和排版图,以实测尺寸展开下料。下料时接缝的搭接留料宽度,依据接缝的形式和设备的直径选择,并应符合以下要求:

(1)搭接或对接时,接缝处的胶板边缘要割出10~15毫米的坡口,下料坡口角度小于30°,以便两块胶板紧密结合。

(2)重要部位和复杂部位宜实体放样后按样板下料,并经试贴,修正合适再衬贴。

5、下料釆用自制电刀进行,电刀功率为75~100瓦,釆用温控器控制电刀头温度180~210℃。

6、注意事项

(1)从冷藏集装箱取出的胶板,需经解冻和预热后方可下料,预热温度宜为40~60°C,预热时间一般不宜超过30分钟。

(2)胶板排版要合理,下料尺寸要准确,施工中严禁釆用拉或挤压胶板调整下料偏差。

(3)下料应根据设备实形或图纸进行,对封头及结构复杂的衬胶件,应放料样或制作样板放样,要求下料准确、合理、排布均匀,尽量减少搭缝。

(4)整体下料过程,应注意合理搭配,减少胶板损耗。

(5)先弹线、后裁切。

(6)每片胶板削完边后,应立即用抹布擦干坡口上的水迹并晾干。

(7)对表面有污迹或灰尘的胶板,应用120号溶剂汽油或乙酸乙酯擦洗干净。

五、胶板表面处理

1、胶板表面打毛

涂刷胶粘剂前,胶板粘贴面釆用钢丝轮刷进行打毛,局部釆用砂布或木铿进行打毛。

2、脱脂

打毛后的胶板粘贴面,釆用120号溶剂汽油或乙酸乙酯溶液进行脱脂处理。

六、胶粘剂配制

1、配制胶粘剂用胶片必须与衬里用橡胶牌号一致,最好采用同一厂家生产的制品,且在出厂前配制好,胶片应全部溶解,不能出现结块。特殊情况可将胶片带到现场配制。

2、配制方法:将母胶剪成10x10毫米的小颗粒(越小越好)后放入溶剂中,搅拌。浸泡1~2小时后采用间歇式搅拌,每次搅拌时间为5分钟,间隔30分钟,直止胶料全部溶解。

3、配制比例应严格按生产厂家要求进行。

4、胶粘剂在每次使用前和使用中,必须搅拌均匀。

七、涂刷底涂料和胶粘剂

1、喷砂合格后的基层表面要用120号溶剂油清洗脱脂,然后均匀地刷一层底涂料,以防止氧化生锈。

2、当天喷砂完成后8小时内,涂刷第一遍底涂料;第一遍底涂料干燥后,涂刷第二遍底涂料;第二遍底涂料干燥后,可以涂刷胶粘剂三遍,涂刷间隔为涂膜触指干为止。第三遍胶粘剂在衬胶前1~1.5小时涂刷。

3、胶板下料后,涂胶粘剂一遍,触指干并保持粘结性的胶板用绸布卷好外包塑料布送到施工部位。

4、底涂料和胶粘剂涂刷质量控制应符合下表要求。

| 部位 |

材料 |

标准涂刷次数(次) |

标准级用量(千克/平方米) |

|---|---|---|---|

| 金属侧 |

底涂料 |

2 |

0.2~0.3 |

| 胶粘剂 |

3 |

0.5~1.7 |

|

| 胶板侧 |

胶粘剂 |

1 |

0.1 |

5、注意事项

(1)前后两遍的涂刷方向应纵横交错。

(2)胶粘剂的涂刷,应在底涂料涂刷后的有效期内进行。

八、贴衬滚压胶板

1、胶板的贴衬

(1)储罐贴衬顺序为先顶部、罐体,后底部。首先核对储罐的几何尺寸,然后按排版图放线,找出定位线,作出标记。

(2)贴衬首先从端部开始,然后从两边同时向另一端部进行,最后贴衬另一端部,如下图(左)。贴衬时应注意向外赶尽空气,并随铺随将衬布抽岀。

(3)对接时为了增加接缝的强度,可在接缝处再贴一宽30~50毫米的同种胶条,见下图(中)。

(4)搭接时,搭接宽度为30~50毫米,见下图(右)

2、胶板的滚压

(1)胶板贴好后,釆用热烙法和滚压法交替进行压衬。大面积压衬采用自制的可控温电烙板进行压衬,局部和拐角处釆用压辐进行滚压。

(2)电烙板温度控制在80~100°C,烙板在胶板上要一个方向运动,以利于排出空气。

(3)常用压辗的直径为25~50毫米,宽5~10毫米,压轮上设有印纹以利于胶板的贴合。操作时,压轮一次滚压范围为100~200毫米,往复移动,并向四周排出空气,每次滚压宽度应相互重复1/3左右。

(4)第一层胶板衬完,釆用电火花检测仪检测,合格后,方可衬贴第二层,两层胶板的搭接缝之间应错开250毫米以上,接口不能出现十字交叉。

(5)对压衬过程中出现的气泡,应随即切口放气,直至压实,并在切口部位加贴80~100平方毫米的圆盖板一块。

九、缺陷的修理

储罐衬胶修理分硫化前修理和硫化后修理两种。

(一)硫化前修理

1、用电刀切除缺陷部分的胶板,坡度尽可能取大一些,充分剥离到没有浮起的部位,如下图(a)所示。

2、对暴露的金属件表面涂刷底涂料两遍,涂刷间隔为触指干为止,视需要用干燥器促进干燥,如下图(b)所示。

3、当底涂料干燥后,往修补处金属侧涂刷胶粘剂三遍,在胶板上涂一遍,如下图(c)所示。

4、胶粘剂触指干后,贴衬已涂胶粘剂的胶板,并用压滚仔细滚压,赶尽空气。如下图(d)所示。

5、把压好的胶板用电刀切除成平坦的表面,并涂刷胶粘剂(稀)一遍,如下图(e)所示。

6、当胶粘剂干燥后,再贴一块规则的胶板(涂胶粘剂)仔细滚压,赶尽空气四周涂盖缝胶,如下图(f)所示。

(二)硫化后的修理

用电刀切除缺陷部分的胶板,磨光机打磨,如果修补面积较大时采用喷砂处理,清净表面,涂刷底涂料,然后釆用硫化前修补方法进行修理,修补好后,采用红外线灯等方法进行加热硫化。

十、自然硫化

1、氯丁胶板和漠化丁基胶板均可采用自然硫化法进行硫化。

2、各种温度下的标准硫化时间见下表。

| 硫化温度 |

硫化方法 |

硫化时间(周) |

|---|---|---|

| 10℃ |

自然硫化 |

13~15 |

| 20℃ |

自然硫化 |

10~12 |

| 30℃ |

自然硫化 |

7~9 |

《大型储罐自然硫化橡胶衬里施工工法》的特点如下:

1、自然硫化法无需热源,节约能源,降低造价;无含硫废水排放,绿色环保。

2、自然硫化法施工方便快捷,施工质量可靠,设备使用寿命长,适用于各种几何形状的罐体,并能保证衬胶粘贴牢固。

3、基体的表面处理质量釆用粗糙度仪进行检测,且对胶板表面釆用打毛处理,更加提高了粘结性能;运用电烙板进行衬胶的边角、搭接缝的压实处理更加可靠。

4、底涂料和胶粘剂由胶板生产厂家配套提供,保证了材料的可靠性和施工质量。

5、修理、更新容易,胶板自身施工及生产产生的缺陷及损坏,采用未硫化胶板修理稳定可靠,衬胶层整体性能不受影响 。

1991年3月,《大型储罐自然硫化橡胶衬里施工工法》获国务院国家重大技术装备成果奖一等奖;

1993年1月,该工法获评国家级工法;

1992年2月,该工法获全国化工消化吸收国产化优秀项目等奖项;

1994年4月,《大型储罐自然硫化橡胶衬里施工工法》获国家科技进步奖;

2011年3月,该工法获评为2009-2010年度全国化工施工工法(部级) 。

2011年9月30日,中华人民共和国住房和城乡建设部发布《关于公布2009-2010年度国家级工法的通知》,以文号建质[2011]154号公布《大型储罐自然硫化橡胶衬里施工工法》为国家二级工法 。2100433B

- 相关百科

- 相关知识

- 相关专栏

- 脱硫石膏气流煅烧工艺在生产纸面石膏板中的应用

- 基于卓越工程师培养计划自然地理教学模式构建

- 快硬硫铝酸盐水泥配制商品混凝土在大体积工程中应用

- 某16×60MW热电厂烟气脱硫建安工程安装施工合同

- 某电厂4×300MW机组脱硫项目吸收塔基础施工方案

- 利用工业原料合成阿利特硫铝酸钡钙水泥及其性能

- 6万吨年硫酸沸腾炉的设计和施工实践设计计算很是详细

- 中国火电厂脱硫技术行业深度调研及发展趋势分析报告目录

- 循环流化床锅炉脱硫系统技术改造

- 氢氧化铝复合阻燃剂对EPDM硫化胶性能的影响

- 宁波市奉化区溪口镇康岭村里岙弄自然村生活污水治理工程

- 普通硅酸盐水泥与硫铝酸盐水泥复配改性修补材料性能研究

- 4A景区施工有游客进出、保护自然环境、雨季施工专项方案

- 600MW机组脱硫增压风机入口压力控制品质差分析与改进

- 动态硫化EPDM/PP热塑料性弹性体在建筑工业上的应用

- 分析火电厂低氮燃烧技术改造自然循环锅炉燃烧运行的影响