轴功率

轴功率基本信息

| 中文名 | 轴功率 | 含 义 | 单位时间内给予泵轴的功 |

|---|---|---|---|

| 功率值 | 小于电机额定功率 | 属 性 | 专业术语 |

电动机的功率,应根据生产机械所需要的功率来选择,尽量使电动机在额定负载下运行。选择时应注意以下两点:

1、 如果电动机功率选得过小.就会出现“小马拉大车”现象,造成电动机长期过载.使其绝缘因发热而损坏.甚至电动机被烧毁。

2、如果电动机功率选得过大,就会出现“大马拉小车”现象。其输出机械功率不能得到充分利用,功率因数和效率都不高,不但对用户和电网不利。而且还会造成电能浪费。

要正确选择电动机的功率,必须经过以下计算或比较:

P--计算功率(单位:KW)

F--所需拉力 (单位:N)

V--线速度 (单位:m/s)

此外,最常用的是类比法来选择电动机的功率。所谓类比法,就是与类似生产机械所用电动机的功率进行对比。

具体做法是:了解本单位或附近其他单位的类似生产机械使用多大功率的电动机,然后选用相近功率的电动机进行试车。试车的目的是验证所选电动机与生产机械是否匹配。

验证的方法是:使电动机带动生产机械运转,用钳形电流表测量电动机的工作电流,将测得的电流与该电动机铭牌上标出的额定电流进行对比。如果电功机的实际工作电流与铭脾上标出的额定电流上下相差不大。则表明所选电动机的功率合适。如果电动机的实际工作电流比铭牌上标出的额定电流低70%左右。则表明电动机的功率选得过大,应调换功率较小的电动机。如果测得的电动机工作电流比铭牌上标出的额定电流大40%以上。则表明电动机的功率选得过小,应调换功率较大的电动机。

轴功率造价信息

原则上,电机额定功率要根据设计的轴功率进行选择,并考虑裕量,具体裕量值如下表所示。

| 设计轴功率 |

电机裕量 |

| ≦5.5KW |

50% |

| 5.5~19KW |

25% |

| 19~55KW |

15% |

| 55~1000KW |

10% |

| ≧1000KW |

5% |

在一定流量和扬程下,原动机单位时间内给予泵轴的功称为轴功率。

轴功率是多用在泵上的一个专业术语,即轴将动力(电机功率)传给功部件(叶轮)的功率。功率值小于电机额定功率。

实质上轴功率跟联轴器有很大的关系,电机通过联轴器连接泵头叶轮,当电机转动时,带动联轴器,联轴器双和泵头内的叶轮连接,进而带动叶轮旋转。因为有联轴器这个部件,那么电机功率就不能完全转化为叶轮转动的实际效率,所以轴功率小于电机功率(额定功率)。

轴功率常见问题

-

轴功率:在一定流量和扬程下,原动机单位时间内给予泵轴(从动轴)的功称为轴功率。轴功率是多用在泵上的一个专业术语,即轴将动力(电机功率)传给功部件(叶轮)的功率。电机通过联轴器连接泵头叶轮,当电机转动时...

-

有效功率=流量×密度×扬程×重力加速度=10.2×1000×20×9.8÷1000=1.99KW关键是注意单位,效率=有效功率÷轴功率=1.99÷2.5=79.6%。可取80%若效率提高5%至85%,...

-

轴功率就是压缩机的轴能输出的最大功率,也就是额定功率,电动机的额定功率实际也是指电机轴能输出的最大功率。

(1)离心泵

流量×扬程×9.81×介质比重÷3600÷泵效率

流量单位:立方/小时,

扬程单位:米

P=2.73HQ/η,

其中H为扬程,单位m,Q为流量,单位为m3/h,η为泵的效率.P为轴功率,单位KW. 也就是泵的轴功率P=ρgQH/1000η(kw),其中的ρ=1000Kg/m3,g=9.8 kg/s*s

比重的单位为Kg/m3,流量的单位为m3/s,扬程的单位为m,1Kg=9.8N/KG

则P=比重*流量*扬程*9.8牛顿/Kg

=Kg/m3*m3/h*m*9.8牛顿/Kg

=9.8牛顿*m/3600秒

=牛顿*m/367秒

=瓦/367

上面推导是单位的由来,上式是水功率的计算,轴功率再除以效率就得到了.

设轴功率为Ne,电机功率为P,K为系数(效率倒数)

电机功率P=Ne*K (K在Ne不同时有不同取值,见下表)

Ne≤22 K=1.25

22<Ne≤55 K=1.15

100<Ne K无限接近1.1

(2)渣浆泵轴功率计算公式

流量Q M3/H

扬程H 米H2O

效率n %

渣浆密度A KG/M3

轴功率N KW

N=H*Q*A*g/(n*3600)

电机功率还要考虑传动效率和安全系数。一般直联取1,皮带取0.96,安全系数1.2

(3)泵的效率及其计算公式

指泵的有效功率和轴功率之比。η=Pe/P

泵的功率通常指输入功率,即原动机传到泵轴上的功率,故又称轴功率,用P表示。

有效功率即:泵的扬程和质量流量及重力加速度的乘积。

Pe=ρg QH (W) 或Pe=γQH/1000 (KW)

ρ:泵输送液体的密度(kg/m3)

γ:泵输送液体的重度 γ=ρg (N/ m3)

g:重力加速度(m/s2)

质量流量 Qm=ρQ (t/h 或 kg/s)

(1)渣浆泵轴功率计算公式

流量Q M3/H

扬程H米H2O效率N%

渣浆密度AKG/M3

轴功率NKW

电机功率还要考虑传动效率和安全系数。一般直联取1,皮带取0.96,安全系数1.2 。

(2)

水泵轴功率计算公式:流量×扬程×9.81×介质比重÷3600÷泵效率

流量单位:立方/小时

扬程单位:米

P=2.73HQ/Η。其中H为扬程,单位M,Q为流量,Η为泵的效率,P为轴功率,单位KW。也就是泵的轴功率P=ΡGQH/1000Η(KW)。

1、反应式测力计法

此法是将测试通风机的电机采用托架式或力矩台测力计测量出扭矩,根据转速与扭矩计算出电动机的输出功率。以电动机直联形式为例:

式中Pa为通风机叶轮轴功率;n为电动机转速;W为测力计负载时扭矩;W1为测力计空载时扭矩。

此方法是最原始也是最为基础的测试方法,用这种方法测试通风机叶轮轴功率较为直接、准确。但是,此方法需要通风机生产企业提供相配匹的测力计,测量负载的精度为±0.2%,确定的力矩臂长精度应达到±0.2%。每次试验前和后,需检查零力矩的平衡,其差值应在试验期间测得之最大值的0.5%范围内。

2、扭矩仪法

此法主要是用扭矩测量仪实况测量电机的输出功率,需要将电机从风机机组中分离出来,用联轴器将三者连在同一水平传动线上,电机的动力通过扭矩仪传输到风机叶轮,通过扭矩仪测量风机的叶轮轴功率。这种方法比较适用于电机外置于风机机组的通风机,这样便于电机的拆装与联接。在这种方法中,最为关键的是将电机与风机叶轮中心定位,如何确保电机与扭矩仪以及风机叶轮三者连在同一中心线上,这关系到电机的运行性能曲线。此法的缺点是局限性比较大,不适合一些电机内置于机组的通风机,另外,需加工一大批不同规格的联轴器与电机轴相匹配,且安装比较复杂。此法的优点是测量的数据为风机实际运行工况点下的叶轮轴功率,随着测试负载的变化而变化,准确度比较高。

3、预处理输入法

此方法也可以称之为校准电机法,主要是将测试通风机配用电机用校准电机代替,在通风机气动性能试验时,用电动机经济运行仪直接测定电动机的输入输出特性和效率特性。将此电机特性曲线输入风机气动性能测试系统中,根据通风机负载工况点从电动机性能曲线上选取相应的性能参数,这样可以非常方便的测量风机叶轮轴功率与通风机效率。由于此法是用校准电机代替实际运行的电机,故存在一个使用前提:电动机的输出功率要按照通风机生产企业与用户均可接受的效率。并且在使用过程中应注意要将电动机运转足够的时间,以保持其在正常操作温度下进行运转。另外值得注意的是,此法在实际操作过程中发现同类型号的电动机效率曲线差别还是存在的,在准确度要求比较高的情况下,两者之间的数值差不可忽略。 2100433B

轴功率文献

轴功率→配套电机功率

轴功率→配套电机功率

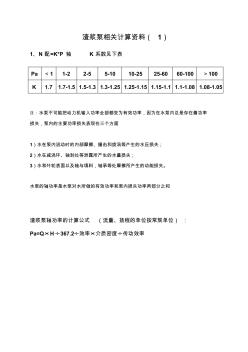

渣浆泵相关计算资料( 1) 1、N 配=K*P 轴 K 系数见下表 Pa <1 1-2 2-5 5-10 10-25 25-60 60-100 >100 K 1.7 1.7-1.5 1.5-1.3 1.3-1.25 1.25-1.15 1.15-1.1 1.1-1.08 1.08-1.05 注:水泵不可能把动力机输入功率全部都变为有效功率,因为在水泵内总是存在着功率 损失,泵内的主要功率损失表现在三个方面 1)水在泵内流动时的内部摩擦、撞击和旋涡等产生的水压损失; 2)水在减涡环、轴封处等泄露所产生的水量损失; 3)水和叶轮表面以及轴与填料,轴承等处摩擦所产生的动能损失。 水泵的轴功率是水泵对水所做的有效功率和泵内损失功率两部分之和 渣浆泵轴功率的计算公式 (流量、扬程的单位按常规单位) : Pa=Q×H÷367.2÷效率×介质密度÷传动效率

水泵轴功率计算

水泵轴功率计算

中文词条名:水泵轴功率计算公式 英文词条名: 1)离心泵 流量×扬程 ×9.81×介质比重 ÷3600÷泵效率 流量单位:立方 /小时, 扬程单位:米 P=2.73HQ/ Η, 其中 H为扬程 ,单位 M,Q 为流量 ,单位为 M3/H,Η 为泵的效率 .P为轴功率 ,单位 KW. 也就是泵 的轴功率 P=ΡGQH/1000Η(KW), 其中的 Ρ=1000KG/M3,G=9.8 比重的单位为 KG/M3,流量的单位为 M3/H,扬程的单位为 M,1KG=9.8 牛顿 则 P=比重 *流量 *扬程 *9.8 牛顿 /KG =KG/M3*M3/H*M*9.8 牛顿 /KG =9.8 牛顿 *M/3600 秒 =牛顿 *M/367 秒 =瓦 /367 上面推导是单位的由来 ,上式是水功率的计算 ,轴功率再除以效率就得到了 . 设轴功率为

- 中文名称

- 泵轴功率

- 英文名称

- pump shaft power

- 定 义

- 原动机供给泵轴的功率,即泵的输入功率。

- 应用学科

- 煤炭科技(一级学科),矿山机械工程(二级学科),排水机械(三级学科)

水泵轴功率就是水泵实际输入的净功率。通俗地讲,就是电机输给水泵的功率。

如果不考虑其它因素,它等于电机的输入功率乘以电机的效率。

- 相关百科

- 相关知识

- 相关专栏

- 零基础轻松学修电冰箱电冰柜

- 偏光墨镜

- 电磁计量泵

- 软体冰箱

- 旋风式选粉机

- 敲门砖之结构:几何形体

- 隔膜计量泵

- 看图学修电冰箱

- 米顿罗LMI电磁隔膜计量泵

- AutoCAD 2005中文版机械零件立体实现

- 精密蠕动泵

- 不锈钢深井泵

- 阿尔道斯计量泵

- 大金FTXS225JC-W

- 自动采样器

- 高效范本:石膏几何体

- 应变式船舶轴功率测量方法与应用

- 嵌入式容栅传感技术及轴功率测试

- 水泵配套电机功率与轴功率区别

- 水泵轴功率计算公式

- 水泵轴功率计算

- 基于压电堆驱动器的喷嘴挡板式气体控制阀

- 电气工程及其自动化特色专业建设探索

- 分形DGS单元结构设计及其在微带电路中的应用

- 磷铵技术改造五大磷肥工程的建议

- 以大豆油多元醇制备的硬质聚氨酯泡沫塑料的性能

- 逆变TIG焊机接触引弧电路的设计(引弧电路)

- 预制砌块(砖、石)挡土墙工程砌体施工安全技术交底

- 应用模糊数学理论对公路工程建设项目方案的综合评价

- 引嫩工程扩建区土壤水盐动态与防治土壤盐碱措施

- 中华华丹雨、污水管道沟槽开挖专项施工方案教学教材

- 中国工程图学学会成立工程与制造系统集成化分会