渣铁比

渣铁比基本信息

| 中文名 | 渣铁比 | 外文名 | Slag iron than |

|---|---|---|---|

| 学 科 | 冶金工程 | 领 域 | 冶炼 |

| 出渣量 | 250~500kg | 优 点 | 改善料柱透气性,提高冶炼强度 |

低渣铁比高炉强化冶炼对脱硫的不利影响

高炉的强化冶炼使冶炼周期缩短,出渣出铁次数增多,这使脱硫的相间反应时间缩短很多。在相当的脱硫反应力度下,这显然将影响脱硫。例如强化冶炼高炉每天的出铁次数由8次增至15次,则渣铁的平均接触时间将由1.33h缩短至0.8h。

尽管大部分的硫是在铁液通过渣层时除去的,但铁水和炉渣界面上硫的转移却影响着铁水中最后的硫量。生产资料比较证实上下渣的温度与铁水温度愈接近,脱硫效果就愈好,加强铁水与炉渣接近区域的搅动和相区相对位置的更新有利于扩散转移变迁。

研究表明高炉渣的脱硫能力利用是不充分的,当高炉渣被加热到1500℃仍然可以吸收15%--30%的硫。研究还发现渣铁间硫的分配要在渣铁熔化后6—7h才达到平衡。

渣铁比造价信息

低渣比有利于高炉上部及风动流态化区冶炼的强化,但渣量和渣铁接触时间的减少不利于生铁的去硫,因此如何提高炉渣脱硫功能及利用程度仍是一种课题。

(1)高炉低渣铁比强化冶炼生产仍有潜力。

(2)精料是低渣比低硫冶炼的基础,炉衬、冷却器、高压炉顶布料装置等是关键优化部位,是高炉具备强化冶炼的重要条件。

(3)强化冶炼高压、高风温、富氧、喷煤加剧了炉内反应,促进了炉内脱硫,可降低生铁含硫量。

(4)造渣和作业制度是影响炉渣脱硫能力及其利用程度的主要因素。

(5)高氧化镁渣对高炉炉缸的碳质炉衬无化学侵蚀作用 。2100433B

高炉低渣铁比强化冶炼的趋势

在高炉生产中,随着精料、高风温等技术措施的采用,渣铁比逐渐降低。大型高炉一般处于精料低渣铁比的中等冶炼强度生产状态,而中型高炉也有向精料低渣铁比强化冶炼推进的趋势,从而使中型高炉显著地改善生产技术经济指标。

杭钢高炉生产指标改善过程中,吨铁渣量也相应地大幅度降低,分别从1991年的530kg/t降至1995年的399kg/t,2001年降至235kg/t,与宝钢渣量水平接近采用精料,降低综合燃料比,有效地减少了人炉硫负荷,但渣量的减少也的确影响了高炉炉内的脱硫能力。国内企业大多未具备铁水炉外预处理技措,而市场对钢铁产品质量要求越来越高,因此研究讨论高炉低渣铁比强化冶炼的问题具有现实意义。

世界上渣铁比最低的高炉有瑞典钢铁公司的津勒欧厂二座1000m³级高炉,在1992年其渣铁比降到140—143kg/t。宝钢高炉2001年渣铁比有进一步降低趋势,但正常保持在250kg/t水平,生铁含硫量≤0.026%。追踪杭钢、三明、济钢、南钢的生产实践趋势予以推敲研究,并吸收强化程度不高采用精料冶炼的大高炉出优质低硫生铁的经验,对于低渣比强化冶炼的高炉如何进一步改善炉渣性能提高脱硫能力等将会有所启迪 。

渣铁比常见问题

-

你吧白灰也换算成重量,在计算他们的比例求出含量就可以了

-

石灰炉(矿)渣(配合比)1:3,换算石灰炉(矿)渣(配合比)1:6?

你可调整石灰和炉(矿)渣的含量,把定额里石灰含量不变,炉(矿)渣含量*2即可

-

最多的是作为矿渣硅酸盐水泥的原料。矿渣硅酸盐水泥简称矿渣水泥。它由硅酸盐水泥熟料、20%-70%的粒化高炉矿渣及适量石膏组成。矿渣硅酸盐水泥产品性能: 1、可配制高强、高性能混凝土。 2、矿渣超细...

对低渣铁比强化冶炼提高炉内脱硫度的探讨

1.完善科学管理

(1)进一步贯彻经济的精料方针,改善炉料冶金性能,降低炉料带人的硫负荷。

(2)进一步强化管理,优化操作,推进稳定顺行活化脱硫过程。

(3)推进关键适用技术的应用和优化,如无料钟布料技术的完善,实现高压、富氧、高风温、低耗、长寿目标。

2.强化冶炼过程的脱硫作用

合理的布料与气流能使冶金相间反应提高效率。冶炼炼钢生铁时,煤气带走的硫量约占总硫量的5%--25%,杭钢以往高炉每立方米煤气含硫约。强化冶炼使冶炼周期缩短,炉中硫及其化合物的脱硫相间反应时间短,不利于除硫。但高炉布料的改善及送风制度的强化提高压力、温度及含氧量,自然使相间反应激化,因此,气一固一液相间反应机遇与力度增长,有利于脱硫反应的进行,煤气带出的相对硫量将有所增加。

3.进一步改善造渣制度

实施低渣铁比强化冶炼,高炉生产的造渣制度是提高脱硫效果的重要因素。杭钢已取得了控制炉渣合理配方的经验。

鉴于上述,建议可在杭钢或其他低渣比强化冶炼高炉生产中试用(MgO)含量在10%左右的造渣制度,对于杭钢可在烧结矿或球团生产中配人含氧化镁添加剂,这将使高炉生铁中【S】进一步降低,但对生铁成本会有一定影响 。

渣铁比文献

低渣比生产锰硅合金的研讨

低渣比生产锰硅合金的研讨

低渣比生产锰硅合金的研讨 从事铁合金技术工作三十多年,有近二十年是在 锰铁分厂渡过的,亲身经历了锰铁电炉从 设计到投产生产工艺从不成熟到成熟再到不断改进的全过程。 锰硅合金是个大品种,开始 生产时由于经验不足只注意炉渣的碱度而不注意渣型、渣量和渣铁比,因而指标不佳,经 过几年的研究和实践,逐步了解了渣铁比与电耗的关系和降低渣铁比的有关措施,从而也 就为锰硅合金降低电耗、 提高 Mn、Si 回收率找到了一个有效的途径, 在总结生产经验的基 础上写了“低渣比生产锰硅合金的研讨”一文。铁合金学会理事长曾宪斌同志对该文评价 很高,许多厂都推广了该项技术并取得良好效果,该文评价很高,许多厂都推广了该项技 术并取得了良好效果,该文获得中国 金属学会优秀论文奖。 当然降低渣铁比需要各方面的支持与配合,再次发表该文的目的是希望能根据不同的 地区、不同的原料和生产条件确定自己的低渣比方案。 近十年来,我国锰

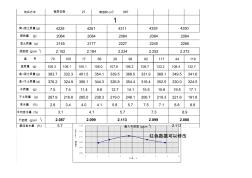

石粉渣配比击实

石粉渣配比击实

击实方法 27 997 4229 4261 4311 2084 2084 2084 2084 2084 2145 2177 2227 2245 2266 2.152 2.184 2.234 2.252 2.273 70 105 17 89 28 98 62 117 44 119 108.3 108.1 105.1 106.0 107.8 106.3 109.7 133.2 108.4 132.7 383.7 332.3 401.5 354.1 339.5 368.5 331.9 368.1 349.5 341.6 376.2 324.9 390.1 344.3 326.8 354.4 316.4 352.5 330.0 324.5 7.5 7.4 11.4 9.8 12.7 14.1 15.5 15.6 19.5 17.1 267.9 216.8 285.0 238.3 219.0 248

当生铁锭渣滓含量过高时,就会出现“渣子铁”现象。在生铁锭表面漂浮的渣滓,不仅严重影响表面质量, 在熔炼过程中带来大量的一次性渣,而且使得浇注的铸件中容易产生夹渣缺陷。

“渣子铁”产生的原因是出铁时渣铁分离效果差,使得铁液中带渣过高。这主要是因为高炉炉温控制不当,出铁时温度较低,使渣铁物理热较差,渣铁难分离;再就是出铁过程中出铁槽斜度过大,铁液流动紊乱,冲击力大,破坏了渣铁的静置分离;浇注后期在简易撇渣器中剩余的铁液和杂质无法分离;铁液缓冲包中的焦粉被冲入流道;铁液含碳量过高时,铁液中析出大量石墨碳,使铁液粘度增加,渣子不易上浮;工人在浇注过程中的人为扰动(疏导流道或流嘴)使流入模具的杂质增多等。

解决生铁锭含渣量过高的途径可以采取以下措施。

1 提高渣铁分离效果

高炉熔炼过程中产生的渣是生铁锭含渣量的主要来源。要想减少生铁锭中的含渣量,首先要稳定高炉的炉况,保持合适的出铁温度,确保渣铁分离。

与此同时,应加强在主铁沟的渣铁分离效果。可采用Γ型主铁沟。其区别于传统主铁沟的特点是将下渣沟的排渣口加宽, 并使溢流渣坝远离主沟中心线,排渣口底部是5°到30°的斜坡。渣流在主沟内成90°改变方向,渣中铁粒受惯性影响,很快沉降,极有利于渣铁分离。

确定主出铁沟的截面尺寸,降低铁液流速,依据相关资料,要使渣中带铁率小于0.1%,主铁沟中铁液流速应低于1.7 m/min。可利用给出的主沟截面参考公式,确定主铁沟截面的尺寸。

在主铁沟中段再增加一个挡渣板。主要用于减少后续渣铁流对渣铁静置分离效果的影响,同时可以调整挡渣板与主沟长度方向的夹角,引导渣铁流的流向,减少对撇渣器横梁的冲击。挡渣板的宽度应为主沟宽度的1/2左右,可利用材质轻的耐火材料,直接漂浮在主沟中,实现该功能。采用以上工艺措施,渣滓铁出现量减少了80%。

2 改善铁液的流动状态

出铁温度不但影响渣铁分离效果,而且影响铁液的流动性。当出铁温度控制不当时,铁液流动性极差, 炉前工人需不断疏导铁液, 生铁锭表面质量极差。适当增加铁液的过热度, 可以改善铁液的流动性,但过热度过高容易发生缩孔缩松等缺陷。

要确保高炉铁液的出炉温度,当某炉的铁液较少时,铁液的温度低、流动性差,生铁表面质量相应很差。这主要是由于工人不按要求提早开包眼造成的。所以必须要求当铁液达到指定高度时才能开包眼。

可以采用模具化流嘴设计,改善流嘴处的铁液流动状态。由于大多数流嘴是由炉前工人手工制作,散水面的高度、宽度,散水面侧壁的斜度、捣实程度等都因人而异,普遍存在的问题是流嘴偏心。

在这种情况下,铁液旋转时其速度不断变化,流动状态不稳定。为此可采用类似于铸件造型时的工艺,以标准的模型来制备流嘴,也可以用耐火材料预先制成标准件使用。

本词条由上海辞书出版社《大辞海》在线数据库 提供内容 。

简称“钢渣”。钢铁冶炼过程中产生的废渣。包括高炉炼铁渣、转炉钢渣、平炉钢渣和电炉钢渣。主要成分是钙、铁、硅、镁的氧化物和少量铝、锰、磷的氧化物等。可回收其中的金属或进行综合利用,如作为筑路材料、建筑材料或改良土壤等。

chromic oxide-ferrouS oxide ratio

指铬铁矿矿石或精矿中Cr(是由Cr2O3的含量换算成Cr的含量)/FeO(是FeO的实际含量和Fe2O3换算为FeO含量的总和)的比值。

示例:某铬矿Cr2O3%=42.33%,FEO%=13.22%

Cr/Fe=42.33%*52*2/(52*2 16*3)/13.22%=2.24

铬铁比是评价铬铁矿床的一项重要指标。

铬铁比值愈高,冶炼时铬铁合金中含铬量愈高,而铬铁比值低的铬铁矿石,即使其Cr2O3含量较高,也难以冶炼出高标号铬铁合金。 2100433B

- 相关百科

- 相关知识

- 相关专栏

- 渤海国建筑形制与上京城宫殿建筑复原研究

- 渤海湾油气勘探开发工程技术论文集(第十二集)

- 渤海湾浅海油气田开发工程技术文集(第六集)

- 渤海石油公司

- 渤海船舶重工有限责任公司

- 渤海陆源入海污染源综合管控研究

- 温克勒地基假设

- 温压场对称系统

- 温压结合超高压设备

- 温压补偿记录仪

- 温县平原高强混凝土有限公司

- 温室加热系统设计规范

- 温室地基基础设计、施工与验收技术规范

- 温室大棚小棚杆

- 温室大棚建造与管理新技术

- 温室工程催芽室性能测试方法

- 影响铁路电力迁改总承包工程因素的模糊综合评价

- 以变性剂石灰石—磷渣混合物为基料的白色硅酸盐水泥

- 执行设备工程监理规范提升地铁设备监理服务质量

- 主要用固体工业废渣生产硫铝酸盐水泥熟料的方法

- 在地铁建设、运营中屏蔽门系统与相关专业的接口分析

- 中国钢铁厂烧结机的烟气特点及部分钢铁厂烧结机信息

- 宜宾金沙江公铁两用桥混凝土系杆拱现浇支架施工设计

- 430铁素体不锈钢铸锭等轴晶率的熔炼方法

- 中东铁路宽城子车站历史文化街区保护与更新策略

- 原材料密度级配碎石水稳层混凝土及沥青砼配合比

- 在32‰大坡道地段架设铁路T梁施工工艺及技术

- 振动击实成型法水泥稳定碎石的配合比设计与施工技术

- 植筋技术在西安地铁体育场车站围护结构施工中的应用

- 在耐热铬铝合金改性处理中钒渣的冶金物化条件及作用

- 永煤矿区铁路道口栏门自动联锁控制电路技改方案

- 中国高速铁路接触网施工技术与验收标准及及注意事项