转底炉法含铁尘泥金属化球团起草单位

马鞍山钢铁股份有限公司、冶金工业信息标准研究院。

转底炉法含铁尘泥金属化球团造价信息

金俊、黄发元等。 2100433B

转底炉法含铁尘泥金属化球团起草单位常见问题

-

是根据竖炉火道口的赔烧面积来分的,8平方米就是火道口的赔烧面积有8平方米~

-

金属化陶瓷管的报价4左右 &nb...

-

陶瓷金属化管壳的价格是600元一立方米,陶瓷金属化是在陶瓷表面牢固地粘附一层金属薄膜,使之实现陶瓷和金属间的焊接,现有钼锰法、镀金法、镀铜法、镀锡法、镀镍法、LAP法(激光后金属镀)等多种陶瓷金属...

转底炉法含铁尘泥金属化球团起草单位文献

转炉使用金属化球团代替部分低硫废钢工艺研究

转炉使用金属化球团代替部分低硫废钢工艺研究

随着用户对产品质量要求的提升,转炉冶炼过程对高质量废钢需求量不断增加,为应对低硫废钢市场波动给炼钢厂带来的巨大风险,研究利用金属化球团在转炉冶炼中替代低硫废钢冶炼低硫品种钢的可行性成为趋势。本文通过工业试验研究了金属化球团替代部分低硫废钢对转炉冶炼过程炉渣变化、物料消耗以及终点成分的影响,并对其经济效益进行了分析。试验结果表明,金属化球团替代部分低硫废钢能够满足低硫品种钢质量控制要求,同纯废钢相比能有效降低转炉氧耗以及终点硫和磷的含量。

第2章——氧化球团昆钢50万吨金属化球团-转炉炼钢项目

第2章——氧化球团昆钢50万吨金属化球团-转炉炼钢项目

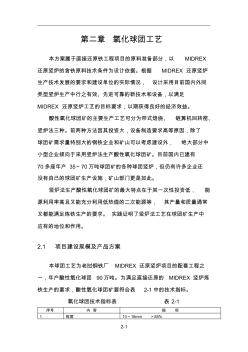

2-1 第二章 氧化球团工艺 本方案属于直接还原铁工程项目的原料准备部分,以 MIDREX 还原竖炉的含铁原料技术条件为设计依据。根据 MIDREX 还原竖炉 生产技术发展的要求和建设单位的实际情况, 设计采用目前国内外同 类型竖炉生产中行之有效、先进可靠的新技术和设备,以满足 MIDREX 还原竖炉工艺的目标要求,以期获得良好的经济效益。 酸性氧化球团矿的主要生产工艺可分为带式焙烧、 链箅机回转窑、 竖炉法三种。前两种方法因其投资大,设备制造要求高等原因,除了 球团矿需求量特别大的钢铁企业和矿山可以考虑建设外, 绝大部分中 小型企业倾向于采用竖炉法生产酸性氧化球团矿。目前国内已建有 70多座年产 35~70万吨球团矿的各种球团竖炉,但仍有许多企业还 没有自己的球团矿生产设施,矿山部门更是如此。 竖炉法生产酸性氧化球团矿的最大特点在于其一次性投资低, 能 源利用率高且又能充分利用低热值的

从所用原料角度来讲,转底炉工艺有使用含碳球团的、使用铁矿粉干压块的和直接使用铁矿粉的。已商业化的转底炉工艺中,大都是使用含碳球团的,包括Fastmet、Inmetco和美国ID I转底炉工艺等。使用铁矿粉干压块的DryIron工艺也实现了商业化生产。

在这些已商业化的转底炉中,只有美国ID I转底炉使用铁矿粉为原料,其它都是用于处理钢铁厂含铁废料的。一般情况下, Fastmet和Inmetco工艺所产的DR I金属化率较低,日本把这种产品用于高炉中。

Fastmelt、Redsmelt和美国的ID I工艺可以生产高品质的铁水,这些铁水可直接用于转炉炼钢。转底炉中直接使用铁矿粉的工艺有三种,都经过了中试,还没有工业生产厂。神户开发的ITmk3工艺中试成功后,计划于2009年在美国建成一座工业生产厂。ITmk3非常独特的一点是,其所产粒铁质量优良,可直接用于炼钢中 。2100433B

转底炉工艺有多种,主要包括Fastmet/ Fastmelt、ITmk3、Inmetco /Redsmelt、DryIron、Comet/Sidcomet、H I - Q IP等。

1 使用含碳球团的转底炉工艺

(1) Fastmet和Fastmelt工艺

Fastmet和Fastmelt工艺都是由美国和神户合作开发的。铁料可以使用铁精矿,也可以使用钢铁厂含铁粉尘等废料, 还原剂采用含铁废料中含的碳,或者添加一些煤粉,把这些料混合在一起,添加粘结剂造球,成为含碳球团或者自还原球团,粒度为8~12mm,在160~180℃干燥后送给转底炉。在转底炉上铺厚约20~30mm的球团, 快速加热达到1 250~1 350℃,使其迅速还原成直接还原铁(DR I) 。还原过程只需10~20min。

这种工艺脱硫能力较差, DR I的硫含量约0. 15%~0. 4%。所产DR I金属化率较低。如把这种产品用于炼钢,会使渣量增加,造成炼钢的能耗上升和产量下降。所以Fastmet产品一般用于高炉。

新日铁在广畑厂共有2座年产能为19万t的Fastmet转底炉(分别于2000年和2005年投产)来处理含铁废料。神户加古川厂有1座年产能为1. 6万t的转底炉(2001年投产)来处理富锌含铁废料,尘泥含锌率为0. 7%~0. 9% ,还原铁的金属化率为70%~85%。

为了分离渣和铁,使铁水可用于热装炼钢,采用转底炉与埋弧电炉( E IF)双联,形成一种二步法熔融还原过程。转底炉进行“预还原”,电炉实现“终还原”, Fastmelt就是在Fastmet的基础上开发的具有这种二步法的工艺,用埋弧电炉把直接还原铁熔融成铁水,其主要目的是可以生产高品质的铁水供转炉使用。

(2) ITmk3转底炉工艺

ITmk3工艺由日本神户钢铁公司及美国米德兰公司联合开发,在20世纪90年代中后期取得了突破性进展。类似于Fasmet的工艺流程。所不同的是, 它把工艺过程的还原温度精确地控制在Fe - C平衡相图中一个固液共存的新区域。在这一温度范围内(约1 350~1 450℃) ,含碳球团矿被还原和熔化,铁水从渣中分离出来,整个过程只需10min就可完成。还原后熔化残留的FeO很少,因而不存在FeO对耐火材料的破坏。该工艺对还原气氛的控制也非常独到,能防止已生成的DR I发生二次氧化,所生产的DR I(粒状铁块)金属化率很高,但所耗燃气比Fasmet多。

所用原料很广,铁矿粉和低品位铁矿都能使用,碳原料可用煤、石油焦或其他含碳原料。矿石中氧化物的铁都转化为金属铁,并且成品中不含FeO,碳含量可以通过碳的加入量和加热制度控制,最高可达3. 5%。DR I的硅、锰、磷含量则取决于原料的成分,硫含量取决于燃料中硫的含量。

2007年末,神户钢铁公司与美国动力钢公司达成协议,拟在美国的明尼苏达Hoyt湖建一座ITmk3商业生产厂,总投资约2. 35亿美元,年产能50万t,计划于2009年投产。

(3) Inmetco和RedSmelt工艺

Inmetco工艺是加拿大国际镍集团( INCO, Ltd)为了处理利用冶金废弃物而开发的。1978年在美国宾州Ellwood城的国际金属回收公司建成世界上第一座商用转底炉,是首例通过处理冶金厂废弃物进行Zn、Ni、Cr等金属回收的转底炉,年处理4. 7万t循环料,该炉成功运行约30年。该工艺基本与Fasmet相似,但在装料、炉温分布、烧嘴形式、高温废气热量利用等方面有所不同。它是用带式输送机和1台专用振动输送给料机将生球均匀地布到转底炉的。炉内球团层总厚度为18~22mm (约2~3层球)。日本新日铁君津厂分别于2000年和2002年各投产了一座这种类型的转底炉,一座处理低锌灰尘,另一座处理高炉瓦斯灰和转炉尘,年处理能力分别为18万t和14万t。

近年德国曼内斯曼与意大利匹昂梯公司在In2metco基础上发展成转底炉与埋弧炉相结合的联合流程———RedSmelt,最终产品是铁水,类似于高炉铁水。直接还原铁可以在热态下送入埋弧炉,电耗约550kW · h / t, 直接还原铁的设计煤耗约为400kg/ t。之后, SMS Demag用氧煤基熔融炉代替埋弧炉形成RedSmelt NST (New Smelting Technology)工艺,以降低成本。示范厂在意大利Piombino厂建设,年处理含铁料能力为5. 5万t。

(4) 美国动力铁转底炉工艺

美国动力铁转底炉工艺是美国动力铁公司( ID I: Iron Dynamics Inc)开发的,包括矿石及煤的破碎研磨和制备、造球、转底炉还原、埋弧炉熔融等工序。含碳球团的平均粒度为11mm,干燥后使之含水分约1% ,然后预热至150℃,通过振动输送系统把球团分层装入转底炉内,炉内料层厚度为38. 1~50. 8mm。

转底炉炉膛外径为50m。所产直接还原铁的金属化率为85% ,温度1 000℃,DR I可热态送到埋弧炉。转底炉废气可以预热燃烧空气,以及为矿石、煤和球团干燥器供热等。埋弧炉有两个出铁口和一个出渣口。年产量为50 万t铁水,电耗为400 ~500kW·h / t。平均铁水成分为Fe: 95. 8%、C: 3. 2%、S:0. 025%、Si: 0. 50% ,温度1 500℃。

2 使用干压块的转底炉工艺

DryIron转底炉工艺是美国MR&E 公司开发的,其特点是用自然干燥的原料和燃料,混合后经高压成型机造块,而不用粘结剂。球团中碳与铁氧化物的重量之比应控制为1. 6 ∶1,可使所产DR I金属化率达到90%以上。焦粉或非冶金煤与铁矿石或者铁氧化物废料直接混合后压制成块,然后,在转底炉单层装料,把温度控制在1 288℃进行高温辐射加热。第一座DryIron转底炉是新日铁在光厂建设以处理残渣的,年产能为2. 8万t,转底炉外径为15. 0m,于2001年5月投产。

3 直接把铁矿粉和煤粉铺在转底炉中的工艺

把铁矿粉和煤粉直接铺在转底炉中进行DR I生产的工艺有Comet/Sidcomet、H I - Q IP和Pri2mus工艺。

(1) Comet工艺

Comet是由卢森堡DRM 研制中心开发的工艺,把铁精矿和煤粉(加石灰石)在转底炉内分层布料,料层厚度为6. 4mm左右,加热时间为20min左右。铁精矿要求100目占80%,为了脱硫,煤中预先配入了少量石灰石。在原料相同的条件下,产品质量优于含碳球团转底炉工艺,金属化率可达92% ,但生产效率低20% ,由于减少了造球设备,设备投资有所降低。

Comet工艺进一步发展成两段式还原和熔融工艺,称为Sidcomet工艺,分为转底炉还原段和埋弧炉段,产品类似于高炉铁水。计划在希德马建一座年产量为75万t的工业厂,但没实施。

(2) H I - Q IP工艺

H I - Q IP (High Quality Iron Pebble Process) 是JFE开发的转底炉工艺,可以直接使用铁矿粉和煤粉进行冶炼。该工艺的典型特点是,把含碳料层作为转底炉的耐火衬、熔融铁的铸模和辅助还原剂,因而投资少,成本低,且产品质量高。

把含碳物料(如煤粉,粒度小于3mm)作为转底炉的底部料层,然后将其表层铺匀,并在该料层表面做多个杯状孔洞,孔洞直径约50mm,深约15mm,间距约70~80mm,然后将铁矿粉、煤及其它原料混匀后铺在含碳料层上。在1 500℃的高温下,混合物中的煤粉气化后产生的还原气体作为主要还原剂,底层含碳物料作为辅助还原剂,铁矿粉被还原和熔融,脉石和灰分随石灰石一起熔融,形成的生铁和炉渣流进底部含碳料层的孔洞中,冷却后形成砾石状铁块和渣块,然后用螺旋卸料机卸出,整个还原时间约为15min。JFE已完成了中试,证明该工艺是成功的,可以在较高生产率下连续生产。

(3) Primus工艺

Primus工艺是卢森堡PaulWurth开发的转底炉工艺,直接使用铁矿粉,不用造块设备。主要装置为多层转底炉。多层转底炉是个简单、紧凑而又可靠的装置,由几个相似的单元竖直配置而成。由搅拌臂来移动炉料,搅拌臂由装有冷却装置的旋转的轴向杆支撑。在每一层,该轴向杆都支撑几个搅拌臂,可以把炉料从炉墙移到中心,再从中心移到炉墙,然后炉料依靠重力下落到下层,最后从最底层排出。炉子靠安在炉墙的燃烧器加热,通常废气沿着炉子逆向流动。Primus工艺中,炉子工作温度达1 100℃,固体还原剂(煤)与含铁物料一起装入,在炉内进行混合。

在实验室试验成功后, Paul Wurth 在Luxem2bourg的Differdange 建一座中试厂,处理安赛乐在Luxembourg的三座电炉厂产生的副产品。设计处理能力为每年8万t,于2003年年初投产,取得良好效果 。

转底炉炼铁工艺是非高炉炼铁工艺的一种,是近30年才发展起来的,原料适用范围很广,不只适用于铁矿粉,还非常适合处理钢铁厂含铁含锌粉尘等废料。转底炉炼铁不使用焦炭,而是使用煤作还原剂,因而对环保非常有益。该工艺已获得工业应用,工业化应用较多的国家为日本和美国。我国自20世纪90 年代开始研究,2006 ~2007 年,山东瑞拓球团工程技术公司一座年产能为7万t转底炉曾连续生产7个月。因为转底炉工艺既有利于节能减排,又有利于发展循环经济,已成为国内外钢铁企业关注和研究的热点之一。韩国浦项、我国莱钢、马钢、昆钢等正在进行转底炉建设 。

- 相关百科

- 相关知识

- 相关专栏

- 转底炉法粗锌粉

- 转底炉炼铁

- 转底炉直接还原复合球团工艺及理论

- 转换时间

- 转炉和电炉用透气砖

- 转炉未燃法除尘

- 转炉烟气

- 转炉煤气干法除尘系统用杯形阀

- 转炉煤气

- 转炉

- 转盘主轴承

- 转盘萃取塔

- 转矩

- 转矩转速测试系统

- 转矩转速测量仪(ZBY 110-1982)

- 转移特性曲线

- 预制砌块(砖、石)挡土墙工程砌体施工安全技术交底

- 多逆变器太阳能光伏并网发电系统的组群控制方法

- 影响萘高效减水剂与普通硅酸盐水泥适应性的关键因素

- 有源配电网设备利用率影响因子体系及其价值计算方法

- 有限元法在软土浅埋隧道施工过程的动态模拟中的应用

- 新型基于热力学法的水泵效率数学模型及应用

- 中国大唐集团公司集控值班员考核试题库锅炉运行

- 影响铁路电力迁改总承包工程因素的模糊综合评价

- 原来这就是辨别冷热水管正确方法商家终于肯说实话了

- 云南省建设工程造价协会优秀工程咨询成果奖评选办法

- 以变性剂石灰石—磷渣混合物为基料的白色硅酸盐水泥

- 一体式膜-生物反应器中膜面污泥沉积速率及其影响因

- 水利管理单位信访工作

- 新的基于NGA/PCA和SVM的特征提取方法

- 乙烯基树脂混凝土电解槽的性能及在湿法冶金中的应用

- 应用清单招标与经评审的最低投标价法评标的几点思考