印制线路板及其制作方法

印制线路板及其制作方法基本信息

| 中文名 | 印制线路板及其制作方法 | 申请人 | 广州兴森快捷电路科技有限公司、深圳市兴森快捷电路科技股份有限公司、宜兴硅谷电子科技有限公司 |

|---|---|---|---|

| 申请日 | 2015年10月29日 | 申请号 | 201510729593X |

| 公布号 | CN105357892A | 公布日 | 2016年2月24日 |

| 发明人 | 李娟、史宏宇、陈蓓 | 地 址 | 广东省广州市广州高新技术产业开发区科学城光谱中路33号 |

| 分类号 | H05K3/24(2006.01)I | 代理机构 | 广州华进联合专利商标代理有限公司 |

| 代理人 | 刘培培 | 类 别 | 发明专利 |

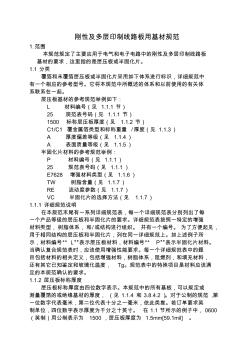

图1为该发明实施例所述的印制线路板的制作方法的流程示意图一;

图2为该发明实施例所述的印制线路板的制作方法的流程示意图二;

图3为该发明实施例所述的准备PCB在制板步骤后线路板的剖示图;

图4为该发明实施例所述的制作局部蚀刻区域图形步骤后线路板的剖示图;

图5为该发明实施例所述的第一次外层图形转移步骤后线路板的剖示图;

图6为该发明实施例所述的图镀铜镍金步骤后线路板的剖示图;

图7为该发明实施例所述的外层图形蚀刻步骤后线路板的剖示图。

附图标记说明:10、局部蚀刻区域,20、金属孔,30、基铜,40、第一外层干膜,50、铜层,60、镍层,70、金层。

|

|

|

|

|

|

印制线路板及其制作方法造价信息

1.《印制线路板及其制作方法》其特征在于,包括以下步骤:准备PCB在制板;确定局部蚀刻区域:在整板线路图形的一面上确定局部蚀刻区域,保证局部蚀刻区域中所有的焊盘、线路和铜皮均通过金属孔与另一面的基铜处于导通;制作局部蚀刻区域图形:在所述PCB在制板上将局部蚀刻区域中的焊盘、线路和铜皮制作出来;第一次外层图形转移:在制作局部蚀刻区域图形后的PCB在制板上贴第一外层干膜,将整板线路图形暴露出来;图镀铜镍金:对第一次外层图形转移后的PCB在制板依次电镀铜层、镍层和金层,局部蚀刻区域中所有的焊盘、线路和铜皮的顶面及侧面上均形成铜镍金包裹圈;外层图形蚀刻:将整板线路图形蚀刻出来。

2.根据权利要求1所述的印制线路板的制作方法,其特征在于,所述制作局部蚀刻区域图形的步骤包括:第二次外层图形转移:在所述PCB在制板上贴第二外层干膜,局部蚀刻区域干膜开窗,将所述局部蚀刻区域图形暴露出来,在所述局部蚀刻区域上镀锡,再退膜处理;局部蚀刻:将局部蚀刻区域中的焊盘、线路和铜皮蚀刻出来。

3.根据权利要求1所述的印制线路板的制作方法,其特征在于,所述确定局部蚀刻区域的具体步骤为:确定整板线路图形一面上的部分区域作为判定区域,将所述判定区域和整板线路图形中的孔位图进行对比,判断所述判定区域中所有的焊盘、线路和铜皮是否均与所述基铜处于导通,若处于导通,则输出该判定区域为局部蚀刻区域;若不处于导通,进一步判定能否制作金属孔使所述判定区域中所有的焊盘、线路和铜皮均与所述基铜导通,若能,对所述判定区域制作金属孔并输出该判定区域为局部蚀刻区域,若不能,则重新确定新的判定区域。

4.根据权利要求3所述的印制线路板的制作方法,其特征在于,确定所述判定区域的具体步骤为:随意框选整板线路图形一面上的部分区域并进行迭代运算,执行指令:若框选区域旁导体距离该区域内图形间距≤10密耳,则合并为新区域;若框选区域旁导体距离该区域内图形间距>10密耳,则不合并;依次迭代,直至区域不再扩大为止,该最终区域为所述判定区域。

5.根据权利要求1所述的印制线路板的制作方法,其特征在于,保证局部蚀刻区域中所有的焊盘、线路和铜皮均通过金属孔与另一面的基铜处于导通的方式为:采用钻通孔方式,使局部蚀刻区域中所有的焊盘、线路和铜皮与所述基铜直接导通;或者,采用钻盲孔和通孔方式,通过盲孔、内部线路和通孔结合使局部蚀刻区域中所有的焊盘、线路和铜皮与所述基铜间接导通。

6.根据权利要求1-5任一项所述的印制线路板的制作方法,其特征在于,在所述图镀铜镍金步骤后,所述外层图形蚀刻步骤前,还包括步骤:第三次外层图形转移:在图镀铜镍金后的PCB在制板上贴耐镀金干膜,镀硬金图形区域干膜开窗;电镀硬金:对镀硬金图形区域进行电镀硬金处理并退膜。

7.根据权利要求1-5任一项所述的印制线路板的制作方法,其特征在于,所述准备PCB在制板的步骤包括:准备制作PCB在制板的多块芯板、内层图形制作、层压多块芯板、POFV工艺、钻孔以及孔金属化。

8.一种由权利要求1-7任一项所述的印制线路板的制作方法制作得到的印制线路板。

印制线路板(Printed Circuit Board,PCB),又称印刷电路板,是电子元器件电气连接的提供者。图形电镀(图镀)铜镍金 电镀硬金工艺(简称水硬金工艺)具有接触电阻低、硬度高、寿命长等优点,已被广泛应用于PCB生产制作中。但是,镍金层在蚀刻中为抗蚀层,常规水硬金工艺外层蚀刻后会存在侧蚀和过蚀现象,过蚀量大、过蚀严重时会产生悬镍问题,进而会导致线路图形中的焊盘和/或线路发生缺损。传统的,一般从两个方面进行悬镍量的控制:控制底铜厚度;控制蚀刻线稳定性与制作首板。但是,仅从控制上来说,很难保证焊盘和/或线路外观上无缺损,悬镍问题仍无法避免,当悬着的镍金层在后续使用或运输过程中塌陷、脱落时,会存在测试过程中短路的风险。

印制线路板及其制作方法常见问题

-

你好,有很多材料是的,建议你去建材市场挑选。

-

描绘法 是制作电路板所需要工具最少,制作过程最简单的一种方法。但精度不是很高

-

1,用锥,把锥尖磨成"一"的.然后一个一个孔用手锥去锥. 2,用钉子钉.为了防止爆裂,先加热板子再钉.

印制线路板及其制作方法专利目的

《印制线路板及其制作方法》在于克服2015年10月之前技术的缺陷,提供一种能够改善焊盘缺损问题、保证焊盘局部区域无悬镍的印制线路板及其制作方法。

印制线路板及其制作方法技术方案

《印制线路板及其制作方法》包括以下步骤:准备PCB在制板;确定局部蚀刻区域:在整板线路图形的一面上确定局部蚀刻区域,保证局部蚀刻区域中所有的焊盘、线路和铜皮均通过金属孔与另一面的基铜处于导通;制作局部蚀刻区域图形:在所述PCB在制板上将局部蚀刻区域中的焊盘、线路和铜皮制作出来;第一次外层图形转移:在制作局部蚀刻区域图形后的PCB在制板上贴第一外层干膜,将整板线路图形暴露出来;图镀铜镍金:对第一次外层图形转移后的PCB在制板依次电镀铜层、镍层和金层,局部蚀刻区域中所有的焊盘、线路和铜皮的顶面及侧面上均形成铜镍金包裹圈;外层图形蚀刻:将整板线路图形蚀刻出来。

在其中一个实施例中,所述制作局部蚀刻区域图形的步骤包括:第二次外层图形转移:在所述PCB在制板上贴第二外层干膜,局部蚀刻区域干膜开窗,将所述局部蚀刻区域图形暴露出来,并在所述局部蚀刻区域上镀锡,再退膜处理;局部蚀刻:将局部蚀刻区域中的焊盘、线路和铜皮蚀刻出来。

在其中一个实施例中,所述确定局部蚀刻区域的具体步骤为:确定整板线路图形一面上的部分区域作为判定区域,将所述判定区域和整板线路图形中的孔位图进行对比,判断所述判定区域中所有的焊盘、线路和铜皮是否均与所述基铜处于导通,若处于导通,则输出该判定区域为局部蚀刻区域;若不处于导通,进一步判定能否制作金属孔使所述判定区域中所有的焊盘、线路和铜皮均与所述基铜导通,若能,对所述判定区域制作金属孔并输出该判定区域为局部蚀刻区域,若不能,则重新确定新的判定区域。

在其中一个实施例中,确定所述判定区域的具体步骤为:随意框选整板线路图形一面上的部分区域并进行迭代运算,执行指令:若框选区域旁导体距离该区域内图形间距≤10密耳,则合并为新区域;若框选区域旁导体距离该区域内图形间距>10密耳,则不合并;依次迭代,直至区域不再扩大为止,该最终区域为所述判定区域。

在其中一个实施例中,保证局部蚀刻区域中所有的焊盘、线路和铜皮均通过金属孔与另一面的基铜处于导通的方式为:采用钻通孔方式,使局部蚀刻区域中所有的焊盘、线路和铜皮与所述基铜直接导通;或者,采用钻盲孔和通孔方式,通过盲孔、内部线路和通孔结合使局部蚀刻区域中所有的焊盘、线路和铜皮与所述基铜间接导通。

在其中一个实施例中,在所述图镀铜镍金步骤后,所述外层图形蚀刻步骤前,还包括步骤:第三次外层图形转移:在图镀铜镍金后的PCB在制板上贴耐镀金干膜,镀硬金图形区域干膜开窗;电镀硬金:对镀硬金图形区域进行电镀硬金处理并退膜。

在其中一个实施例中,所述准备PCB在制板的步骤包括:准备制作PCB在制板的多块芯板、内层图形制作、层压多块芯板、POFV(Plating Over Filled Via,通孔塞孔后孔上电镀)工艺、钻孔以及孔金属化。一种由上述所述的印制线路板的制作方法制作得到的印制线路板。

印制线路板及其制作方法有益效果

《印制线路板及其制作方法》的有益效果在于:所述局部蚀刻区域中所有的焊盘、线路和铜皮均通过金属孔与另一面的基铜处于导通,图镀铜镍金时,局部蚀刻区域中所有的焊盘、线路和铜皮的顶面及侧面上能够形成铜镍金包裹圈,在进行外层图形蚀刻时,铜镍金包裹圈能够从顶面及所有侧面对局部蚀刻区域图形中的焊盘、线路和铜皮进行保护,能够避免局部蚀刻区域中出现悬镍问题,改善焊盘缺损问题、保证焊盘局部区域无悬镍。所述印制线路板的制作方法,采用金属孔进行导通使局部蚀刻区域的焊盘、线路和铜皮上形成铜镍金包裹圈,无需另外增加导线导通,蚀刻完成后铜镍金包裹圈也无需去除,工艺简单,操作方便,能有效提高焊盘制作能力及合格率。所述印制线路板由上述印制线路板的制作方法制作得到,因此具备所述印制线路板的制作方法的技术效果,所述印制线路板局部区域焊盘及线路无悬镍问题,使用性能稳定。

下面对《印制线路板及其制作方法》的实施例进行详细说明:如图1、图2所示,一种印制线路板的制作方法,包括以下步骤:S110准备PCB在制板;具体的,S110准备PCB在制板的步骤包括:S111准备制作PCB在制板的多块芯板;S112内层图形制作:按照设计要求制作内层板;S113层压多块芯板:使多块芯板叠合,将叠合后的多块芯板移入压炉中采用热压工艺进行压合,形成多层板;S114POFV工艺、钻孔以及孔金属化:按照设计要求制作金属孔。采取上述流程,将PCB在制板准备好,制作得到的PCB在制板的剖面示意图如图3所示。图4示出了S120确定局部蚀刻区域10步骤后的线路板的剖面示意图,参照图4,

S120确定局部蚀刻区域10:在整板线路图形的一面上确定局部蚀刻区域,保证局部蚀刻区域中所有的焊盘、线路和铜皮均通过金属孔20与另一面的基铜30处于导通。进一步的,保证局部蚀刻区域中所有的焊盘、线路和铜皮均通过金属孔20与另一面的基铜30处于导通的方式为:采用钻通孔方式,使局部蚀刻区域10中所有的焊盘、线路和铜皮与所述基铜30直接导通;或者,采用钻盲孔和通孔方式,通过盲孔、内部线路和通孔结合使局部蚀刻区域10中所有的焊盘、线路和铜皮与所述基铜30间接导通。采用直接导通或间接导通两种形式,均能够满足导通的要求,对制作金属孔20时的工艺限制小,易于实现。采用金属孔20导通的方式,能够保证在后续图镀铜镍金过程中,局部蚀刻区域10中所有的焊盘、线路和铜皮的顶面及所有侧面上均形成铜镍金包裹圈,且无需另外增加导线导通,也就不需要增加另外的流程洗掉导线,工艺简单,操作方便。

进一步的,S120确定局部蚀刻区域10的具体步骤为:确定判定区域:随意框选整板线路图形一面上的部分区域并进行迭代运算,执行指令:若框选区域旁导体距离该区域内图形间距≤10密耳,则合并为新区域;若框选区域旁导体距离该区域内图形间距>10密耳,则不合并;依次迭代,直至区域不再扩大为止,该最终区域为所述判定区域。

结合实际电镀、蚀刻、贴膜、对位等因素的控制能力,考虑制作能力、生产成本的因素下,设定判定区域内图形与其旁导体距离大于10密耳,即局部蚀刻区域10内图形与其旁导体距离大于10密耳,从而为铜镍金包裹圈提供包裹空间。且在上述范围中时,外层干膜的贴膜能力最佳,电镀时不易发生渗金,各个步骤易于控制,工艺稳定性高。优选的,该步骤可通过编写软件脚本实现,判断方便,操作简单。

确定局部蚀刻区域10:确定整板线路图形一面上的部分区域作为判定区域,将所述判定区域和整板线路图形中的孔位图进行对比,判断所述判定区域中所有的焊盘、线路和铜皮是否均与所述基铜处于导通,若处于导通,则输出该判定区域为局部蚀刻区域;若不处于导通,进一步判定能否制作金属孔使所述判定区域中所有的焊盘、线路和铜皮均与所述基铜导通,若能,对所述判定区域制作金属孔并输出该判定区域为局部蚀刻区域,若不能,则重新确定新的判定区域。另外,所述部分区域并不局限于只代表整板线路图形一面上的部分,也包括整板线路图形一面上的整面,即当整板线路图形一面上的全部区域均满足导通条件时,整板线路图形一面上的全部区域也可作为局部蚀刻区域输出。

通过与整板线路图形中的孔位图进行对比来判断所述判定区域是否可作为局部蚀刻区域10,若已制作好的孔中能够满足导通条件,则可直接进行下一步骤,而无需增加其他工艺步骤,操作简单。若已制作好的孔中不能够满足导通条件,则可以进行进一步的判定,根据该判定区域在线路中的重要性,主动选择是否需要制作金属孔,使该判定区域满足局部蚀刻区域10条件,即更为主动地选定局部蚀刻区域10,对整板线路图形中的关键区域进行保护,保证印制线路板关键部位的焊盘及线路完整性。优选的,该步骤可通过编写软件脚本实现,判断方便,操作简单。

S130制作局部蚀刻区域图形:在所述PCB在制板上将局部蚀刻区域中的焊盘、线路和铜皮制作出来。

具体的,S130制作局部蚀刻区域10图形的步骤包括:S131第二次外层图形转移:在所述PCB在制板上贴第二外层干膜,局部蚀刻区域干膜开窗,将所述局部蚀刻区域图形暴露出来,并在所述局部蚀刻区域上镀锡,再退膜处理。将贴有第二外层干膜的PCB在制板放入曝光装置中进行曝光处理,再显影处理,使局部蚀刻区域的图形暴露出来,然后镀锡对所述局部蚀刻区域进行保护,再进行退膜处理使其他区域露出。进一步的,曝光处理采用LDI(Laserdirectimaging,激光直接成像)曝光,无需预先光绘菲林,对位精度高,操作方便。

S132局部蚀刻:将局部蚀刻区域中的焊盘、线路和铜皮蚀刻出来。采用正片的方式将局部蚀刻区域中的图形暴露出来,能够有效避免显影时干膜堵塞线路的问题,提高印制线路板制作的合格率。

图5示出了S140第一次外层图形转移步骤后的线路板的剖面示意图,参照图5,S140第一次外层图形转移:在制作局部蚀刻区域10图形后的PCB在制板上贴第一外层干膜40,局部蚀刻区域干膜开窗,将整板线路图形暴露出来。将贴有第一外层干膜40的PCB在制板放入曝光装置中进行曝光处理,再显影处理,使整板线路图形暴露出来。

图6示出了S150图镀铜镍金步骤后的线路板的剖面示意图,参照图6,S150图镀铜镍金:对第一次外层图形转移后的PCB在制板依次电镀铜层50、镍层60和金层70,局部蚀刻区域中所有的焊盘、线路和铜皮的顶面及侧面上均形成铜镍金包裹圈。

进一步的,在所述S150图镀铜镍金步骤后,外层图形蚀刻步骤前,还包括步骤:S160第三次外层图形转移:在图镀铜镍金后的PCB在制板上贴耐镀金干膜,镀硬金图形区域干膜开窗,在镀硬金区域图形以外的区域上形成干膜抗镀层;S170电镀硬金:对镀硬金图形区域进行电镀硬金处理并退膜。利用所述干膜抗镀层进行电镀硬金处理,获得镀硬金层,并采用碱性溶液将耐镀金干膜退掉。采用上述S160、S170步骤,能够将金层加厚到要求值,达到局部镀金表面的处理要求,工艺流程简单,操作方便。

图7示出了S180外层图形蚀刻步骤后的线路板的剖面示意图,参照图7,S180外层图形蚀刻:将整板线路图形蚀刻出来。对PCB在制板进行整体蚀刻,以硬金层为抗蚀层,蚀刻出整板线路图形。蚀刻过程中,局部蚀刻区域10中的焊盘、线路和铜皮均被铜镍金包裹圈保护,不会出现悬镍问题。

该实施例所述的印制线路板的制作方法,首先在所述PCB在制板上制作出局部蚀刻区域10图形,然后通过第一次图形转移将整板图形暴露出来,并在整板图形上依次图镀铜层50、镍层60以及金层70,由于局部蚀刻区域10中所有的焊盘、线路和铜皮均与另一面的基铜30处于导通,图镀铜镍金时,局部蚀刻区域10中所有的焊盘、线路和铜皮的顶面及所有侧面上能够形成铜镍金包裹圈。最后进行外层图形蚀刻时,铜镍金包裹圈能够从顶面及所有侧面对局部蚀刻区域10图形中的焊盘、线路和铜皮进行保护,能够避免局部蚀刻区域10中出现悬镍问题,改善焊盘缺损问题、保证焊盘局部区域无悬镍。所述印制线路板的制作方法,采用金属孔进行导通在局部蚀刻区域的焊盘、线路和铜皮上形成铜镍金包裹圈,无需另外增加导线导通,蚀刻完成后铜镍金包裹圈也无需去除,能够保证印制线路板关键部位的焊盘和线路的完整性,减少渗镀和夹膜问题,提高焊盘制作合格率,降低生产成本。该实施例所述的印制线路板的制作方法,尤其适用于结构密集、尺寸小的焊盘如半导体测试板,局部蚀刻区域10的焊盘圆真度可达到95%以上,焊盘和线路制作合格率高。

一种由上述所述的印制线路板的制作方法制作得到的印制线路板。所述线路板由上述印制线路板的制作方法制作得到,因此具备所述印制线路板的制作方法的技术效果,所述印制线路板的局部区域焊盘及线路无悬镍问题,无焊盘及线路缺损,使用时性能稳定、安全,生产合格率高,生产效率高。

2021年11月,《印制线路板及其制作方法》获得第八届广东专利奖优秀奖。

印制线路板及其制作方法文献

多层印制线路板基材涨缩控制研究

多层印制线路板基材涨缩控制研究

本文结合PCB生产厂商实际生产中压合后板材发生涨缩的实际情况;通过L9(3^4)正交实验图表对影响涨缩的三个主要因素进行三个位级九组实验数据的收集、分析从而得出影响涨缩的主、次因素及涨缩系数;以便得出更合理的基材涨缩补偿系数。

IPC刚性多层印制线路板的基材规范

IPC刚性多层印制线路板的基材规范

刚性及多层印制线路板用基材规范 1.范围 本规范规定了主要应用于电气和电子电路中的刚性及多层印制线路板 基材的要求,这里指的是层压板或半固化片。 1.1 分类 覆箔和未覆箔层压板或半固化片采用如下体系进行标识,详细规范中 有一个相应的参考型号。它将本规范中所概述的体系和以前使用的有关体 系联系在一起。 层压板基材的参考规范举例如下: L 材料编号(见 1.1.1 节) 25 规范表号码(见 1.1.1 节) 1500 标称层压板厚度(见 1.1.2 节) C1/C1 覆金属箔类型和标称重量 /厚度(见 1.1.3) A 厚度偏差等级(见 1.1.4) A 表面质量等级(见 1.1.5) 半固化片材料的参考规范举例: P 材料编号(见 1.1.1) 25 规范表号码(见 1.1.1) E7628 增强材料类型(见 1.1.6) TW 树脂含量(见 1.1.7) RE 流动度参数(见 1.1.

《一种混合材料印制线路板新型制作方法》涉及印制线路办的生产制作领域,具体涉及一种混合材料印制线路板的新型制作方法。

一种混合材料印制线路板新型制作方法技术方案

《一种混合材料印制线路板新型制作方法》提供一种混合材料印制线路板新型制作方法,包括步骤:

a.材料制备:将铝面材料按照生产尺寸进行裁切,作为铝基板,并在铝基板上钻出定位孔;在铝基板的一面覆盖保护层;将不流动或低流动性的半固化片按照生产尺寸进行裁切,用作介质层绝缘材料;将第一铜箔按照生产尺寸裁切,作为导电铜面,所述第一铜箔的厚度为印制线路板导电铜面的设计厚度;将第二铜箔按照铝基板生产尺寸进行裁切;

b.铝基铜条合成板制作:将第二铜箔按照铝基板定位孔位置钻取相同定位孔,并依据对印制线路板成品上铝基板裸露区域的预先设计,用成型机在第二铜箔上成型出与铝基板非裸露区域尺寸相同的区域,形成与铝基板裸露区域尺寸相同的铜条框;将铝基板未覆盖保护层的一面与铜条框进行重合定位,并在成型区外板边进行铆合,使铜条框紧贴于铝基板表面,形成铝基铜条合成板;

c.混合材料板制作:将半固化片放于铝基铜条合成板上方,再放上导电铜面,进行叠合,铆合,并压合,形成混合材料板;

d.铜面线路制作:对混合材料板导电铜面进行压印感光干膜或丝印感光油墨,通过LDI曝光机进行铜面图形曝光、显影、蚀刻、退膜流程,形成铜面线路的混合材料板。

e.剥离处理:将形成铜面线路的混合材料板进行激光成型,将铝基板上需裸露区域的铜箔、介质层、铜条剥离,露出铝面,形成混合材料印制线路板。

f.成品制作:对混合材料印制线路板丝印防焊油墨,同时进行曝光、显影、烘烤,并丝印文字,烘烤;对丝印文字烘烤后的混合材料印制线路板进行钻孔制作,根据产品出货尺寸进行成型制作,形成混合材料印制线路板。

g.检验出货:撕开混合材料印制线路板上所覆盖的保护层,然后进行电测、成品检验、出货。

优选的,在步骤a中所述铝面材料采用未经阳极化处理的铝板。

进一步的,在步骤b和步骤c之间还包括步骤H,所述步骤H包括:根据产品导电铜层厚度,领取相应的基板、半固化片、铜箔,按照多层板生产流程完成开料、内层、压合,钻孔、化学铜、电镀工艺制作,将完成电镀工艺制作的多层板,按照铝基板裸露区域进行成型,形成含有线路的导电铜面。

优选的,所述保护层采用蓝胶,将蓝胶丝印或压印在铝基板的一面。

优选的,所述第二铜箔的厚度为1盎司。

一种混合材料印制线路板新型制作方法改善效果

《一种混合材料印制线路板新型制作方法》通过丝印或压印蓝胶的方式,可有效避铝基板底面免药水腐蚀铝面;通过铜面在铝基板上选择性的压合,有效的将铜面与铝基板结合;在铝基铜条合成板制作步骤中,利用铜箔与铝基板的压合保护,可有效阻止在混合材料板制作时半固化片因压合流动到成品裸露铝面上,并通过激光成型方式将产品需裸露铝面上方的铜箔、介质层、铜条进行剥离处理,露出铝面,可有效避免对铝基板的机械刮伤。

2018年12月20日,《一种混合材料印制线路板新型制作方法》获得第二十届中国专利优秀奖。 2100433B

- 相关百科

- 相关知识

- 相关专栏

- 印制绕组电机

- 印刷与包装防伪技术

- 印刷业务员速学速通30讲

- 印刷业

- 印刷制版工艺原理

- 印刷合金

- 印刷媒体技术

- 印刷技术不干胶标签质量要求及检验方法

- 印刷数字水印

- 印刷机原理与结构

- 印刷机械切纸机风险评价及降低方法

- 印刷机械卧式平压模切机

- 印刷机械基础

- 印刷机械小型单张纸平版印刷机

- 印刷机械平压模切机第2部分:立式平压模切机

- 印刷机械网版印刷紫外线光固机

- 电气工程及其自动化特色专业建设探索

- 分形DGS单元结构设计及其在微带电路中的应用

- 有源配电网设备利用率影响因子体系及其价值计算方法

- 一体式膜-生物反应器中膜面污泥沉积速率及其影响因

- 渗透型建筑物硅橡胶防水涂料的制备工艺及其制品

- 智能微电网集成关键技术研发及其产业化项目通过验收

- 云南大平糜棱岩化碱性花岗岩的锆石特征及其地质意义

- 含有彩色浆料和渗透墨水形成的陶瓷砖及制作方法

- 柴油机高压喷油管用钢、高压喷油管及其制造方法

- 中国对美国出口的商品结构、比较优势及其稳定性分析

- 招标师培训-招标采购投诉处理程序及其案例分析答案

- 有关工程造价预结算审核存在问题及其解决对策

- 增效剂在水工高性能混凝土中增效机理及其应用

- 宜万铁路鲁竹坝2号隧道的主要工程问题及其处理措施

- 中厚钢板剪切端面黑线成因分析及其对质量的影响评估

- 智能发卡技术及其在城市轨道交通中的产业化应用