一种难选铜锌硫化矿浮选分离的工艺

一种难选铜锌硫化矿浮选分离的工艺基本信息

| 中文名 | 一种难选铜锌硫化矿浮选分离的工艺 | 公告号 | CN101549326 |

|---|---|---|---|

| 授权日 | 2009年10月7日 | 申请号 | 2009101153713 |

| 申请日 | 2009年5月15日 | 申请人 | 江西理工大学 |

| 地 址 | 江西省赣州市红旗大道86号 | 发明人 | 罗仙平、严群、周跃、付丹、吕中海、祝军、王福奎、邓永斌、苏明蓉 |

| Int.Cl. | B03D1/00(2006.01)I; B03D1/004(2006.01)I; B03D1/02(2006.01)I; B03D1/018(2006.01)I | 代理机构 | 赣州凌云专利事务所 |

| 代理人 | 曾上 | 类 别 | 发明专利 |

《一种难选铜锌硫化矿浮选分离的工艺》涉及金属硫化矿浮选分离选矿技术,特别是一种难选铜锌硫化矿浮选分离的工艺。

一种难选铜锌硫化矿浮选分离的工艺造价信息

1.一种难选铜锌硫化矿浮选分离的工艺,包括选铜、选锌步骤,其特征是:优先浮铜,使用捕收剂LP-02,同时添加组合抑制剂LY-02,在矿浆pH为中性条件下实现铜锌分离;其次浮锌,浮锌时采用分段调节矿浆pH,在粗选时控制矿浆pH在9~10之间,在精选时提高矿浆pH在10~11之间,使用活化剂为CuSO4,捕收剂为丁基黄药;捕收剂LP-02为包括重量比45-65%乙基一硫代氨基甲酸异丙酯,重量比55-35%二乙基二硫代氨基甲酸丙酯;组合抑制剂LY-02为包括重量比50%腐殖酸钠,重量比50%氯化钙。

2.根据权利要求1所述一种难选铜锌硫化矿浮选分离的工艺,其特征是:浮铜时使用起泡剂为2#油。

3.根据权利要求1所述一种难选铜锌硫化矿浮选分离的工艺,其特征是:浮锌时使用起泡剂为2#油。4.根据权利要求1所述一种难选铜锌硫化矿浮选分离的工艺,其特征是:浮锌前加入石灰调节矿浆pH值。

由于铜-锌分离的难度较大,因为多数铜锌多金属共生矿个别金属元素含量偏低,同时因硫化铜、锌矿物属热力学性质相近的矿物,彼此分离时难度较大,这样导致硫化铜矿物与硫化锌矿物难以有效分离,表现在生产上是铜、锌精矿中主金属回收率偏低,同时杂质含量高。对于这些铜、锌共生或伴生的多金属硫化矿,多数矿山要么只分选出单一的铜精矿,要么分选出锌精矿,要么因选矿难度大而未有效开发,只有少数矿山进行了铜-锌的分选,即使如此,已进行铜-锌分离的选矿厂由于选矿工艺不匹配而很难将铜矿物与锌矿物有效分离,不但影响到铜、锌金属的回收率,同时铜、锌精矿的质量也不高,使得此类资源的整体综合利用率偏低。

截至2009年5月15日,使用较多的铜-锌优先浮选工艺,在选铜耐多采用黄原酸盐作铜的捕收剂,同时添加锌的抑制剂,在高碱条件下实现铜锌分离获得铜精矿,选铜尾矿在高碱(pH>12)条件下添加锌的活化剂,采用黄原酸盐作为锌的捕收剂进行锌硫分离。该工艺虽然在一定程度上解决了铜锌分离的问题,可以获得铜、锌精矿,但也存在一些缺点:

1、在选铜时采用黄原酸盐作为铜的捕收剂,由于黄原酸盐选择性较差,一部分易选锌矿物会随着铜矿物一起上浮,造成铜精矿中夹带大量的锌矿物,导致铜精矿质量下降。

2、在选铜时采用高碱(pH>12)浮铜,导致选锌循环时需要添加大量锌的活化剂,增加了生产成本。

3、当铜锌矿物中锌以铁闪锌矿的形式存在时,由于铁闪锌矿在高碱(pH>12)条件下即使添加了活化剂也不容易被活化,所以很难对锌矿物进行回收,从而导致矿产资源的浪费。

一种难选铜锌硫化矿浮选分离的工艺常见问题

-

硫的化合价为-2.+4.+6 锌的化合价为+2 所以左正右副 硫的化合价为-2 化学式为Zn2s2 两边化简 所以化学式为Zns ...

-

无机化学中,硫化物指电正性较强的金属或非金属与硫形成的一类化合物。大多数金属硫化物都可看作氢的盐。由于氢是二元弱酸,因此硫化物可分为酸式盐(HS,氢硫化物)、正盐(S)和多硫化物(Sn)三类。 有机化...

一种难选铜锌硫化矿浮选分离的工艺专利目的

《一种难选铜锌硫化矿浮选分离的工艺》的目的是解决现有的浮选工艺铜-锌分离时精矿质量差、成本较高、对锌以铁闪锌矿形式存在时的矿石适应性差的问题,提供一种经济、适用、简单、分离效果很好的难选铜锌硫化矿浮选分离的工艺。

一种难选铜锌硫化矿浮选分离的工艺技术方案

一种难选铜锌硫化矿浮选分离的工艺,包括选铜、选锌步骤,优先浮铜,使用捕收剂LP-02,同时添加组合抑制剂LY-02,在矿浆pH为中性条件下实现铜锌分离;其次浮锌,浮锌时采用分段调节矿浆pH,在粗选时控制矿浆pH在9~10之间,在精选时提高矿浆pH在10~11之间,使用活化剂为CuSO4,捕收剂为丁基黄药;浮铜时使用起泡剂为2#油;捕收剂LP-02为包括重量比45-65%乙基一硫代氨基甲酸异丙酯,重量比55-35%二乙基二硫代氨基甲酸丙酯;组合抑制剂LY-02为包括重量比50%腐殖酸钠,重量比50%氯化钙;浮锌时使用起泡剂为2#油;浮锌前加入石灰调节矿浆pH值。

从表1可见,不同捕收剂对铜的回收率和铜精矿品位影响较大,综合比较优先浮铜粗精矿中铜的回收率与品位、锌金属的夹带量等因素可以看出,LP-02都占有明显的优势。

采用高效新型铜捕收剂LP-02作铜矿物的捕收剂,LY-02作锌矿物与硫铁矿的抑制剂,在中性介质条件下浮选硫化铜矿物,避免了由于高碱浮铜造成的选锌循环活化剂添加量过大或者选锌循环不能顺利进行的问题;选锌时采用分段调节矿浆pH,即在锌粗选时控制矿浆pH值在9~10之间,精选时提高矿浆pH值在10~11之间,采用CuSO4作为锌矿物的活化剂,丁基黄药作为锌矿物的捕收剂浮选硫化锌矿物。

选锌时要把握的操作要点在于:保证锌粗选时的矿浆pH值在9~10之间,锌精选时矿浆的pH值要10~11之间以强化硫铁矿的抑制。同时操作时要注意锌粗选要“勤刮泡、浅刮泡”。

表1铜粗选捕收剂种类试验结果/%

《一种难选铜锌硫化矿浮选分离的工艺》采用新型高效铜捕收剂LP-02作铜的捕收剂,LY-02组合药剂为抑制剂,在中性介质条件下优先浮选硫化铜矿物。在选锌时采用分段调节矿浆pH值,即在锌粗选时控制矿浆pH值在9~10之间,在锌精选时提高矿浆pH值在10~11之间以强化硫矿物的抑制,采用CuSO4为锌的活化剂,丁基黄药为捕收剂浮选硫化锌矿物,实现了铜、锌多金属硫化矿的高效分离。

《一种难选铜锌硫化矿浮选分离的工艺》采用的新型高效铜捕收剂LP-02属黄原酸甲酸酯类捕收剂,对硫化锌矿以及硫铁矿等选捕收能力较差,而LY-02组合抑制剂可加强对硫铁矿的抑制,在中性介质条件下实现了铜锌分离,使难选铜锌硫化矿优先浮选分离变得容易进行,同时也避免了由于高碱浮铜对选锌循环的影响,即:当锌为闪锌矿时,可减少活化剂的用量,降低生产成本:当锌为铁闪锌矿时,可使铁闪锌矿的浮选得以顺利进行。在选锌时分段调节矿浆pH,可降低对锌矿物的抑制,减少CuSO4的用量;同时在锌精选时适当提高矿浆pH可强化硫铁矿的抑制,有利于锌硫分离。

一种难选铜锌硫化矿浮选分离的工艺改善效果

《一种难选铜锌硫化矿浮选分离的工艺》实现了难选铜锌硫化矿浮选分离,属于短流程选矿,符合节能的需要,采用的选矿药剂高效清洁,符合清洁生产的要求;工艺过程稳定,对矿石适应性强,季节温差对指标影响小。

《一种难选铜锌硫化矿浮选分离的工艺》适应性强,生产指标稳定,不仅可回收铜,而且能显著提高铜、锌精矿的质量与铜、锌的回收率,并大幅降低生产成本,提高盈利水平,不污染自然环境。

经测算实施《一种难选铜锌硫化矿浮选分离的工艺》,年新增利润应不少于200多万元,经济效益显著。

-

实施例一

原矿是一种以黄铜矿、铁闪锌矿为主要有用组分的铜锌硫化矿,其原矿品位为;铜1.42%、锌0.98%。[0026]在球磨时加入抑制剂LY-02720克/吨,磨矿细度-200目占75%,加入捕收剂LP-0218克/吨,起泡剂2#油7克/吨,优先浮出铜矿物,浮出的铜矿物经三次空白精选,铜粗选底流经两次铜扫选,每次加入LP-027克/吨。选铜之后,在矿浆中加入石灰1000克/吨调节矿浆pH在9~10之间,加入锌的活化剂CuSO4400克/吨、锌的捕收剂丁基黄药130克/吨、起泡剂2#油14克/吨,浮出的锌矿物经四次精选,在精选过程中加入石灰调节矿浆pH值在10~11之间,每次加入石灰200克/吨,锌粗选底流进行两次扫选,第一次扫选药剂用量为粗选的1/3,第二次扫选的药剂用量为第一次扫选药剂用量的1/3。闭路选别结果见表2。

-

实施例二

对另一不同品位的原矿,与实例一相比原矿性质不同主要体现在铜的品位更低,为0.98%;而锌的品位更高,为6.74%,且锌以闪锌矿的形式存在,形成铜锌多金属复杂难选硫化矿。在球磨时加入抑制剂LY-02500克/吨,磨矿细度-200目为80%,加入捕收剂LP-0221克/吨,起泡剂2#油10克/吨,优先浮出铜矿物,浮出的铜粗精矿经两次精选,精选采用空白精选,铜粗选后再进行两次扫选,扫选一药剂用量为:LP-027克/吨,扫选二药剂用量为:LP-023克/吨。选铜之后,在矿浆中加入石灰200克/吨调节矿浆pH在9~10之间,加入CuSO4克/吨作为锌矿物的活化剂,捕收剂采用丁基黄药150克/吨,加入起泡剂2#油14克/吨进行锌矿物浮选,对浮出的锌粗精矿进行两次精选,第一次精选时添加石灰100克/吨调整矿浆pH在10~11之间,第二次精选加入石灰50克/吨调整矿浆pH在10~11之间;锌粗选之后进行两次锌扫选,扫选一加入CuSO470克/吨,捕收剂丁基黄药50克/吨,扫选二加入CuSO420克/吨,捕收剂丁基黄药15克/吨。闭路选别结果见表3:

从表2表3可以看出,采用《一种难选铜锌硫化矿浮选分离的工艺》的实施例,即在磨机中加入适量组合抑制剂LY-02,选铜时加入少量新型高效铜捕收剂LP-02,同时使用起泡剂2#油,优先浮出铜矿物;选锌时采用石灰分段调节矿浆pH值,加入CuSO4作为锌的活化剂、丁基黄药为锌的捕收剂浮出锌矿物。通过《一种难选铜锌硫化矿浮选分离的工艺》最终实现了铜、锌的有效分离,从而达到了产品高质量高回收率的目的。该发明具有处理成本低、适用范围广的优点,是一种经济、简单、适用、分离效果很好的难选铜锌硫化矿浮选分离的工艺。

2018年12月20日,《一种难选铜锌硫化矿浮选分离的工艺》获得第二十届中国专利奖优秀奖。

一种难选铜锌硫化矿浮选分离的工艺文献

辽宁某铜铅锌硫化矿的浮选工艺研究

辽宁某铜铅锌硫化矿的浮选工艺研究

作者简介:刘亚龙, (1981—),男,湖南宜章人,工程师。 辽宁某铜铅锌硫化矿的浮选工艺研究 刘亚龙 董宗良 陈如凤 (南京银茂铅锌矿业有限公司,江苏,南京, 210033) 摘要:辽宁某铜铅锌多金属硫化矿各主要金属矿物嵌布粒度较细、共生关系密切,分离难度大 , 生产 中铜精矿含铅和锌 、铅精矿含锌严重超标。为此 ,针对矿石性质 ,采用铜铅混浮—铜铅分离—混浮尾矿抑硫 浮锌的浮选工艺 ,通过控制矿浆 pH 值, 选择高效捕收剂、抑制剂等措施 ,使铜铅矿物与锌硫矿物、铜矿物与 铅矿物得到了较好的分选。 关键词:复杂铜铅锌多金属硫化矿;铜铅混合浮选;铜铅分离;组合抑制剂 辽宁某矿山现有一规模为 120t/d 的小型选矿厂,由于矿石中各主要金属矿物嵌布粒度 较细、共生关系密切 ,生产中铜精矿含铅和锌 、铅精矿含锌严重超标 ,造成产品品质不高、 销售不畅 ,最终不得不以铜铅混合精矿这种低价值产品

铜硫浮选分离新工艺的研究与实践

铜硫浮选分离新工艺的研究与实践

维普资讯 http://www.cqvip.com 维普资讯 http://www.cqvip.com 维普资讯 http://www.cqvip.com 维普资讯 http://www.cqvip.com 维普资讯 http://www.cqvip.com

浮选工艺是铜矿选别中最为常用的工艺,北京奥纳泰科矿业公司自成立之初至今已有20余年的历史,在公司不断的发展历程中,铜矿选别的项目有很多,经过不断的探索和研发,在铜矿浮选方面获得更大进展,特别是在浮选药剂、浮选工艺技术和铜矿浮选设备等方面。经过多年不断的总结和革新,最终形成了四大铜矿浮选工艺体系:铜矿优先浮选工艺、铜矿混合浮选工艺、铜矿正浮选工艺和反浮选工艺四种。

铜矿

铜矿优先浮选工艺

铜矿优先浮选工艺的工艺流程是:破碎筛分→磨矿分级→优先浮选铜精矿→活化浮选其它精矿→浓缩脱水。优先浮选工艺是按照矿石的可浮性进行划分,首先浮选出单一铜精矿,同时抑制其余精矿;铜精矿浮选完成后再将其余精矿分别活化并浮选。

铜矿优先浮选工艺具有容易操作、药剂用量得到严格控制及铜精矿品位较高的优势。

铜矿混合浮选工艺流程图

铜矿混合浮选工艺

铜矿混合浮选工艺流程:磨矿分级→经混合浮选获得混合精矿→精矿分离粗精选→浓缩脱水。铜矿混合浮选工艺是将铜精矿与矿石中含有的其它矿物一起浮选得到混合精矿,然后再将混合精矿进行分选,最后得到铜精矿。

铜矿混合浮选项目现场

铜矿正浮选工艺

铜矿正浮选工艺是利用阴离子捕收剂,将铜矿浮入泡沫产物中,脉石矿物留在矿浆中。铜矿正浮选工艺流程是:破碎筛分,磨矿分级,粗选、精选、扫选,浓缩脱水。

铜矿正浮选工艺的优势是:1、应用浮选药剂简单;2、操作流程简易;3、加工成本较低;4、铜矿富集化程度高,回收率高。

铜矿反浮选工艺

铜矿反浮选工艺的工作原理是利用鑫海捕收剂, 调整PH值,将脉石矿物浮入泡沫产物中,铜矿留在矿浆中。工艺流程是:破碎筛分,磨矿分级,粗选、精选、扫选,浓缩脱水。

铜矿反浮选工艺的优势是:1、节省基建投资;2、铜精矿品位较高;3、浮选速度快,浮选效率高。

本文中列举了这四种铜矿浮选工艺的工作原理和优势,选择哪种方法进行铜矿的选别还要根据矿物性质来确定,一切选矿方案的设计和实施都应该依照选矿试验报告来确定。

硫化铜铅锌矿的特点是矿物种类多;有用矿物嵌布粒度细,并且致密共生;硫化铜矿物与方铅矿的可浮性很相近;闪锌矿、黄铁矿和磁黄铁矿易被矿石中次生铜矿物溶出的铜离子活化;即使是同一种矿物往往由于氧化程度不一,其可浮性亦有难易之分,所以分选这种矿石是比较困难的。

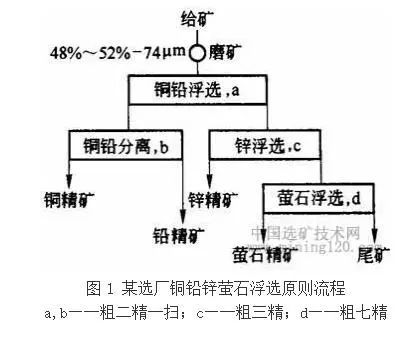

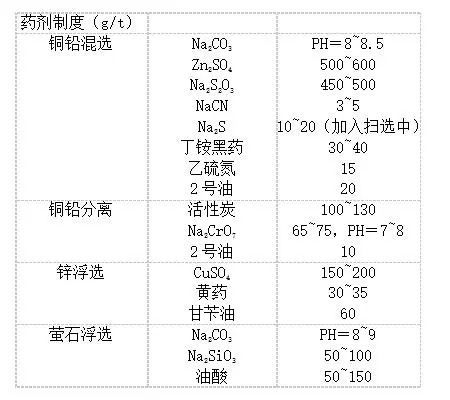

1硫化铜铅锌矿浮选实例

某铅锌萤石矿,该矿属中温热液充填的多金属低品位矿床,金属矿物为方铅矿、闪锌矿和少量黄铜矿和黄铁矿。非金属矿物为萤石,脉石矿物以石英为主。金属矿物的嵌布粒度较粗,是比较好选的矿石。该矿选厂采用铜铅部分混选再分离、混选尾矿依次浮锌、浮萤石的流程,回收铜、铅、锌、萤石四种有用成分。该厂生产的原则流程如图1所示。

铜铅混选时,主要用ZrISO4+ Na2S2O3,抑制闪锌矿。试验和生产表明,添加少量氰化物(5g/t左右)对降低混合精矿的含锌量有明显的效果。在混选循环的扫选作业中,添加硫化钠30 g/t活化氧化铅,对提高铅的回收率有利。铜铅分离时,在活性炭脱药后用重铬酸钠抑铅,补加少量松醇油浮铜,只要保证活性炭和重铬酸钠有足够的作用时间(约30min ),就能使铜较好地分离。

2铜铅分离方法

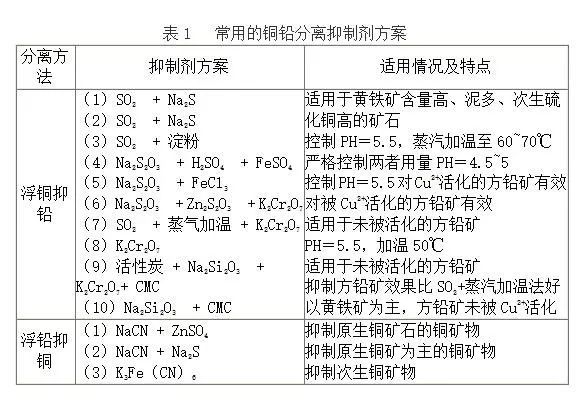

(1)常用的铜铅分离方法。其分离方法如表1所示。

表1中所列举的抑制剂方案实质上可归纳为三种方法:氰化物法、重铬酸盐法和亚硫酸及其盐法,各法中都或多或少配用了其他化合物。用氰化物法抑铜(或重铬酸盐法抑铅)进行铜铅分离,分离效果好,操作稳定,但两者都有毒。当今使用亚硫酸及其盐法者较多。亚硫酸对黄铜矿、斑铜矿和辉铜矿不具抑制作用,由于它能清洗铜矿物表面,故具有活化铜矿物的作用,亚硫酸及其盐与硫化钠或与淀粉等配用抑铅浮铜,有利于提高分选效果和稳定性。有人使用“努恰尔法”——硅铬纤维素组合剂法将铜铅混合精矿用活性炭脱药,加重铬酸钠和水玻璃的等量混合物搅拌,再加羧甲基纤维素(CMC)抑铅浮铜。

(2)分离方法选择的原则。在多金属硫化矿浮选中,无论是铅锌分离、锌硫分离、铜锌分离或铜铅分离,其分离方法(含流程和药剂方案)都很多,特别是铜锌分离和铜铅分离的抑制方案更多,选择的原则可从如下几方面来考虑:

1)原矿或混合精矿中矿物组成及可浮性是选择分离方法的主要依据。铜矿物的种类较多,以黄铜矿为主的原生铜矿物容易被氰化物抑制,矿浆中游离Cu2+少,方铅矿、闪锌矿不易被Cu2+活化。在这种情况下,用氰化物法抑铜进行铜铅分离是有效的,但不宜用氰化物法抑锌进行铜锌分离,因黄铜矿易受氰化物抑制。以辉铜矿、铜蓝为主的次生铜矿物不易被氰化物抑制,且矿浆中游离Cu2+多,方铅矿、闪锌矿易被Cu2+活化。在这种情况下,用氰化物法、重铬酸盐法效果都差,常用亚硫酸及其盐法。对方铅矿而言,未经Cu2+活化或表面氧化者,容易被重铬酸盐和亚硫酸类抑制,被Cu2+活化了的方铅矿就难被重铬酸盐抑制,可用亚硫酸与硫化钠配用或硫代硫酸钠与硫酸亚铁(或三氯化铁)配用抑铅浮铜。

2)混合精矿中有价成分的矿物含量比。一般的原则是“抑多浮少”,这样可以减少泡沫产品的夹杂,以获得较好的分离指标。

3)原矿石中稀、贵金属的含量。当矿石中稀、贵金属含量较高,应尽量富集在精矿中(如金银尽量富集在铜铅精矿中,镉尽量富集在锌精矿中)。为防止金银溶解而流失,氰化物法最好不用。

4)应从选矿指标、经济成本、环境保护、劳动条件诸方面综合考虑选择方案。对于某些矿石,用氰化物确实更有效,提高指标所得的经济效益超过用氰带来的损失时,氰化物法还是可取的。目前,在国内外工业生产中,还有不少厂家沿用氰化物重铬酸盐法。尤其西方国家用氰化物优先浮铅抑锌还比较常见。

3精矿脱杂

在浮选多金属硫化矿时,由于原矿性质和过程复杂,各种金属矿物常常分离不好,会产生所谓“互含”(即甲精矿中含有乙精矿,乙精矿中含有甲精矿)过高的现象,这样不仅会降低精矿质量,而且会降低回收率。为了解决这个问题,可以采用精矿脱杂的过程。所谓精矿脱杂,就是将精矿再处理,以便降低其中杂质的含量。

精矿脱杂的过程常用于铅精矿脱锌、锌精矿脱铅、铜精矿脱铅、铅精矿脱铜、锌精矿脱铜等。精矿脱杂的方法一般都与获得粗精矿的浮选方法相反。例如含锌过高的铅精矿是用浮铅抑锌的方法得到的,则铅精矿脱锌时,应该采用浮锌抑铅的方法。即脱杂时一般采用反浮选。

4混合精矿脱药

混合精矿在进行分离之前,为了提高分离效果,往往要预先进行脱药以除去矿物表面的药剂薄膜及矿浆中过剩的药剂。

混合精矿脱药的方法有以下几种:

(1)机械脱药法。该法包括多次精选、再磨、浓缩、擦洗、过滤和洗涤等方案。多次精选既是提高混合精矿品位的过程,又是一个脱药的过程。在一般精选过程中,矿浆浓度都很低,因此能通过解吸除去一部分过剩的药剂,但效果是有限的。混合精矿再磨主要是促使混合精矿中的连生体进一步单体解离,同时也可以剥落一部分多余的药剂。混合精矿浓缩可以通过脱水带走水中的药剂,这个过程可以在浓密机或水力旋流器中进行。擦洗法是在浓浆中搅拌,靠矿粒之间摩擦来脱药的,应用的条件是矿物不易泥化。过滤洗涤法是将混合精矿过滤,并在过滤机上喷水洗涤,然后将滤饼重新调浆浮选,这是机械脱药法中最彻底的一种。但是,其工艺复杂,耗费大,常受物质条件限制,很少采用。

(2)解吸法。解吸法是利用硫化钠在矿物表面吸附力强的特点解吸矿粒表面的药剂,利用活性炭吸附矿浆中的药剂使吸附在矿粒表面上的药剂返回矿浆。这两种方法可以同时使用。但是当硫化钠用量大时,要同时用浓密机脱药,使过程复杂化。

(3)加温及焙烧法。例如,将铜钼混合精矿在石灰介质中通蒸汽加热,以破坏矿物表面的捕收剂膜,然后再加水稀释进行分离。或将铜钼混合精矿进行焙烧,使铜矿物表面氧化而变得难浮,然后调浆浮出钼精矿。这两个方法成本都比较高。

【西安矿源有色冶金研究院】

让客户满意和放心

让员工有体面的工作和有尊严的生活!

铜硫矿是我国主要的铜矿类型之一。其矿床多属含铜黄铁矿床和含铜矽卡岩矿床,分布较广。如甘肃白银、湖北大冶、安徽铜陵、江西永平;武山、河北等地区都有这类矿床。铜硫矿有致密块状含铜黄铁矿和浸染状含铜黄铁矿两种。前者黄铁矿的含量高,后者黄铁矿的含量低。浮选这种矿石除了回收硫化铜以外,还要回收其中的硫化铁作为硫精矿。

影响含铜黄铁矿浮选的主要因素有:

(1)铜、铁硫化物的嵌布粒度和共生关系。一般黄铁矿的嵌布粒度较粗,而铜矿物特别是次生硫化铜矿,与黄铁矿共生密切,要磨到比较细时,才能使铜矿物与黄铁矿解离。可以利用这一特性。选出铜硫混合精矿,废弃尾矿,然后将混合精矿再磨再分离。

(2)次生硫化铜矿物的影响。次生硫化铜矿物含量高时,矿浆中铜离子增多,会使黄铁矿受到活化,增加铜硫分离的困难。

(3)磁黄铁矿的影响。磁黄铁矿含量高,会影响硫化铜矿物的浮选。磁黄铁矿氧化,消耗矿浆中的氧,严重时,浮选开始阶段铜矿物不浮。可以加强充气来改善这种情况。

A铜硫矿的浮选流程

其常用的浮选流程有三种:

(1)优先浮选。一般是先浮铜,然后再浮硫。致密块状含铜黄铁矿,矿石中黄铁矿的含量相当高,常采用高碱度(游离CaO含量>600~800g/m3)、高黄药用量的方法浮铜抑制黄铁矿。其尾矿中主要是黄铁矿,脉石很少,所以尾矿便是硫精矿。对于浸染状铜硫矿石,采用优先浮选流程,浮铜后的尾矿要再浮硫,为了降低浮硫时硫酸的消耗及保证安全操作,浮铜时,尽量采用低碱度的工艺条件。

(2)混合-分离浮选。对于原矿含硫较低,铜矿物易浮的铜硫矿石选用这种流程较有利。铜硫矿物先在弱碱性矿浆中进行混合浮选,混合精矿再加石灰在高碱性矿浆中进行铜硫分离。

(3)半优先混合-分离浮选。半优先混合-分离浮选是以选择性好的Z-200或OSN-43、酯-105等作为半优先浮铜作业的捕收剂,先浮出易浮的铜矿物,得到部分合格的铜精矿,然后再进行铜硫混合浮选,所得的铜硫混合精矿使用浮铜抑硫的分离浮选。这种分离流程,避免了高石灰用量下对易浮铜矿物的抑制,也不需耗大量硫酸活化黄铁矿。生产实践表明:这种流程结构合理,操作稳定,指标好,具有尽早回收目的矿物的特点。

就磨浮流程来说,对于难选铜矿石,采用阶段磨浮流程较为有利,如粗精矿再磨再选,混合精矿再磨再分离,中矿再磨单独处理等方法,广为国内外选厂所采用。

B铜硫分离方法

对铜硫矿石无论采用哪一种流程,都存在一个铜硫分离的问题,分离的原则一般是浮铜抑硫,即抑制黄铁矿。

(1)石灰法。用石灰抑制黄铁矿是铜硫分离的常用方法。采用石灰法进行铜硫分离时,矿浆的pH值或矿浆中的游离CaO含量能明显地影响分离效果。一般的规律是,处理含黄铁矿量多的致密块矿时,需加大量石灰,使矿浆中的游离CaO含量达到800g/m3左右才能抑制黄铁矿。对含黄铁矿少的浸染矿,用石灰控制矿浆0H值在9~12就能浮铜抑硫。有时为了避免石灰用量过大造成“跑槽”和精矿难以处理的毛病,可补加少量氰化物或者选用对黄铁矿捕收力弱的酯类捕收剂。

(2)石灰+亚硫酸盐法。这种方法是广泛使用的无氰抑制黄铁矿的方法。对于原矿含硫高或含硫虽然不高,但含泥高,或黄铁矿活性较大不易被石灰抑制的铜硫矿石,可采用石灰加亚硫酸盐抑制黄铁矿进行铜硫分离的方法。此法的关键是要根据矿石性质控制合适的矿浆pH值及亚硫酸盐(或s02)的用量,并注意适当加强充气搅拌。有的实验研究指出:在pH=6.5~7的弱酸性介质中,采用石灰加亚硫酸盐法抑制黄铁矿较有效。石灰加亚硫酸盐法与石灰法比较,具有操作稳定、铜的指标好、硫酸等活化剂用量低的优点。

(3)石灰+氰化物法。对于浮游活性大的黄铁矿,用石灰加氰化物法抑制是有效的,但由于氰化物有毒,会污染环境,故人们力图用石灰加亚硫酸法取代之。

在铜硫分离浮选中,采用选择性好的捕收剂,不仅可以减少抑制剂和活化剂用量,而且操作稳定。

C铜硫矿浮选实例

某矿床属于变质火山岩系中的黄铁矿型多金属矿床,矿石类型较复杂,按结构构造可分为浸染状、致密块状、半块状三种,以前两种为主。

主要金属矿物有黄铁矿、黄铜矿,铜蓝、辉铜矿及闪锌矿。块状矿石中黄铁矿含量占85%以上。主要脉石矿物有石英、绿泥石和绢云母。有用矿物间结构复杂,嵌布关系多种多样,但主要金属矿物和脉石的关系较简单。铜矿物呈中细粒嵌布。黄铁矿常以自形晶、半自形晶和粒状集合体产出,嵌布粒度在0.1~0.5mm之间,部分与黄铜矿致密共生。

入选矿石按块状含铜黄铁矿石、浸染状铜硫矿石及块状铜锌黄铁矿石三大类,分别用不同的工艺流程及条件进行分选。这节只介绍铜硫矿石的浮选方法。

块状含铜黄铁矿石经两段连续磨矿至80%-0.074mm,进行浮选(一粗一扫三精),用石灰作黄铁矿的抑制剂,在高碱度(含游离CaOS00~1000g/m3)下,用丁黄药和松醇油浮铜,尾矿即为硫精矿。

当浸染状铜硫矿与块状含铜黄铁矿同时处理时,选厂采用“掺矿法”处理这两类矿石:即在低碱度(含游离 Ca050~100g/m3)矿浆条件下,从浸染状铜矿石中选出铜硫混合精矿,加入块状矿石的磨矿作业中,在高碱度矿浆条件下,与块状矿石一起进行铜硫分离,选出铜精矿与硫精矿。从流程效果分析,它具有分支串流的实质。其主要特点是,流程简单,操作方便,节省药剂。

有时处理单一浸染状铜硫矿石采用低钙、低药(亏量加药)优先浮选粗精矿再磨的流程。

有关矿源

我们能做什么?

以选矿技术、设计为核心,

提供选厂设备,安装、施工、调试、

自动化、环保技术等一体化服务,

实验化验室筹建、培训,

可研、环评和安评。

- 相关百科

- 相关知识

- 相关专栏

- 一种零部件边板排列码放装置

- 一种静电除尘器

- 一种静音门

- 一种静音门铰链

- 一种顶部多功能机构摇椅

- 一种颗粒状氧化铁绿

- 一种风扇内置式内部风冷电动机

- 一种风电用齿轮钢及其制备方法

- 一种高压固体电解质铝电解电容器的制造方法

- 一种高压开关柜及其工作方法

- 一种高容量镍氢电池及其制作方法

- 一种高性能铁氧体磁体的制备方法及其磁体

- 一种高性能阻燃PC/PET合金材料及其制备方法

- 一种高效散热的防水舞台灯

- 一种高效液压刀具矫直装置

- 一种高效的切割脆性材料用的金刚石线锯及其应用

- 基于压电堆驱动器的喷嘴挡板式气体控制阀

- 磷铵技术改造五大磷肥工程的建议

- 以大豆油多元醇制备的硬质聚氨酯泡沫塑料的性能

- 逆变TIG焊机接触引弧电路的设计(引弧电路)

- 应用模糊数学理论对公路工程建设项目方案的综合评价

- 可替代现有隔热保温材料的新型材料

- 以贯穿项目为核心载体的建筑工程技术专业素材库建设

- 多逆变器太阳能光伏并网发电系统的组群控制方法

- 影响萘高效减水剂与普通硅酸盐水泥适应性的关键因素

- 在全县非煤矿山和危化企业安全生产工作会议上的讲话

- 中国工程造价咨询业的发展趋势

- 支持并行工程和智能CAPP的制造资源建模技术

- 中共重庆市委重庆市人民政府关于建设平安重庆的决定

- 智能建筑工程报警与电视监控系统前端设备的安装施工

- 在“建筑节能与居住舒适”专题技术交流会议上的讲话

- 以MSP430FW427为核心的远程数字水表设计