一种火法氧化铋生产方法权利要求

1.一种火法氧化铋生产方法,以铋粉和氧气为原料,通过阶梯升温和温控的方式来完成铋粉与氧气在卧式氧化炉中的反应过程,该方法的步骤如下:(1)将铋锭破碎、制粉并过筛,得到10~600目的铋粉;(2)将150~400千克过筛的铋粉投入卧式氧化炉内,装上两端炉门;(3)在升温过程中,通过阶梯升温和温控加热氧化炉,同时通入氧气氧化铋粉;(4)氧化阶段完毕,停止供氧并降温;(5)当温度降至室温后出炉,得到氧化铋;(6)氧化铋经过筛后得到符合要求的氧化铋;所述的步骤(3)以80~100℃/小时的速率升温,在250、350、450、550、650℃下分别恒温2~8、2~8、3~5、1~4、2~6小时。

2.根据权利要求1所述的火法氧化铋生产方法,其特征是:所述的铋锭是纯度99.999%的5N铋锭。

3.根据权利要求2所述的火法氧化铋生产方法,其特征是:所述步骤(3)中通入的氧气流量为1~5立方米/小时,氧气纯度为2N~4N。

4.根据权利要求1或2或3所述的火法氧化铋生产方法,其特征是:氧化炉为转炉,旋转频率为3~10赫兹。

5.根据权利要求4所述的火法氧化铋生产方法,其特征是:在升温过程中,所述的氧化炉开始旋转直至降温阶段中。

6.根据权利要求5所述的火法氧化铋生产方法,其特征是:在步骤(4)降温过程中,降温到200~300℃时停止氧化炉旋转。

一种火法氧化铋生产方法造价信息

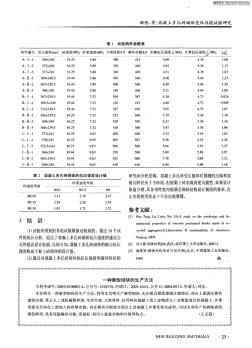

附图1是《一种火法氧化铋生产方法》火法氧化铋生产方法的流程示意图。

一种火法氧化铋生产方法专利目的

《一种火法氧化铋生产方法》需解决的问题是以一种以金属铋直接氧化法为基础的火法氧化铋的生产方法,该方法通过阶梯加热的温控方式来保证反应过程的反应率,该阶梯加热包括升温和恒温阶段的重复出现(下同),使铋粉与氧气在卧式氧化炉中反应形成氧化铋。

一种火法氧化铋生产方法技术方案

根据上述所解决的问题设计了一种火法氧化铋的生产方法,以铋粉和氧气为原料,通过阶梯温控的方式来完成铋粉与氧气在卧式氧化炉中的反应过程,该方法的步骤如下:

(1)将铋锭破碎、制粉并过筛,得到10~600目的铋粉;

(2)将150~400千克过筛的铋粉投入卧式氧化炉内,装上两端炉门;

(3)在升温过程中,通过阶梯温控方式加热氧化炉,同时通入氧气氧化铋粉;;

(4)氧化阶段完毕,停止供氧并降温;

(5)当温度降至室温后出炉,得到氧化铋;

(6)氧化铋经过筛后得到符合要求的氧化铋。

其中,铋锭是纯度99.999%的5N铋锭;步骤(3)中通入的氧气流量为1~5立方米/小时,氧气纯度是2N~4N,且步骤(3)中以80~100℃/小时的速率升温,在250、350、450、550、650℃下分别恒温2~8、2~8、3~5、1~4、2~6小时。所述的氧化炉为转炉,于升温阶段开始时旋转,旋转频率为3~10赫兹;且在升温过程中,所述的氧化炉旋转至降温阶段中,并于步骤(4)降温过程中,降温到200~300℃时停止氧化炉旋转。

一种火法氧化铋生产方法改善效果

由于铋的熔点很低(271.3℃),如果在初始阶段加热过快,未与氧气发生反应的单质铋将会被氧化铋包裹,造成氧化反应不完全;反应(生产)过程中,熔融的铋还可能会流出炉体,导致出炉困难;反应过程中,铋和氧化铋形成的相互包裹的过渡形态能有效阻止未反应铋粉的熔化,故于整个反应过程中应严格控制温度;在高温下,铋和氧气反应剧烈,释放出大量的热,必须在反应过程中严格控制氧气流量。由此,《一种火法氧化铋生产方法》与2010年11月前技术相比,采用旋转炉来达到“搅拌”的功效,通过阶梯温控方式利于铋在各相态和不同的活跃程度下充分地与氧气接触和进行氧化反应,有效地保证了反应效率和成品率。

一种火法氧化铋生产方法权利要求常见问题

-

那是假的 现在国内基本没有达到5个9的高纯氧化铝

-

方法很多,网上一查便知苯氧化法苯氧化为顺酐是在催化剂存在下进行的。常用催化剂的活性组分均为钒的氧化物(见金属氧化物催化剂),为抑制苯被完全氧化,常加入钼、磷、钛、钨、银及碱金属等元素的氧化物为添加剂,...

-

子西莱科技专业研发、生产和销售纳米光催化材料的高科技企业。公司以纳米二氧化钛粉体、光触媒液体、光触媒过滤网,光触媒空气净化器等环保产品为主导,集研发、生产、销售于一体。公司具有以高校博导、教授、高级技...

氧化铋(Bismuthoxide)的化学式Bi2O3,分子量465.96,熔点820℃,沸点1890℃,相对密度(水=1)8.5。氧化铋为黄色重质粉末或单斜结晶,无气味,在空气中稳定,加热变成褐红色冷后仍变为黄色。氧化铋溶于盐酸和硝酸;几乎不溶于水。Bi203用于制备无机颜料,高折光玻璃,核工程用玻璃,磁性材料,还可用作有机催化剂,电镀添加剂,药用收敛剂,塑料阻燃剂,玻璃陶瓷着色剂。特别是Bi203作为一种电子功能材料,广泛用于压敏电阻,氧化锌避雷针器,彩色显象管,电容器等电子工业产品的制造。另外,电池行业和超导技术中也有Bi203的应用。

在铋系列产品产业链中,高质量氧化铋的生产是必不可少的一环,国际上氧化铋的生产工艺分为铋盐锻烧法、金属铋直接氧化法和含铋物料处理法。

一种火法氧化铋生产方法操作内容

《一种火法氧化铋生产方法》的主旨是解决金属铋直接氧化法中存在的反应不完全、成品收率低的问题。于是,借助旋转炉对反应中的原料进行“搅拌”,并辅以阶段升温和恒温温控,使铋在各相态和不同的活跃程度下充分地与氧气接触和进行氧化反应。下面结合附图对该发明作进一步详述。

《一种火法氧化铋生产方法》中使用的卧式旋转氧化炉为自主设计和制造,主体结构包括底座,底座上设有承重轮,炉体搁置在承重轮上,承重轮通过与传动轴、变速器和电机连接并将电机的驱动力传递给炉体使炉体旋转,在炉体的两端设有炉门,一个炉门上设有氧气入口,另一炉门上设有氧气出口,在炉体上加装有加热套。

《一种火法氧化铋生产方法》仍是以铋粉(用纯度99.999%的5N铋锭制得)为原料,在氧化炉中直接与氧气(氧气纯度是2N~4N)反应生成氧化铋的。

参照附图。《一种火法氧化铋生产方法》方法的步骤为:

(1)将铋锭破碎、制粉并过筛,得到10~600目的铋粉;

(2)将150~400千克过筛的铋粉投入卧式氧化炉内,装上两端炉门;

(3)在升温过程中,通过阶梯升温和温控加热氧化炉,同时通入氧气(氧气纯度是2N~4N,下同)氧化铋粉;

(4)氧化阶段完毕,停止供氧并降温;

(5)当温度降至室温后出炉,得到氧化铋;

(6)氧化铋经过筛后得到符合要求的氧化铋。

其中,步骤(3)中通入的氧气流量为1~5立方米/小时,且步骤(3)中以80~100℃/小时的速率升温,在250、350、450、550、650℃下分别恒温2~8、2~8、3~5、1~4、2~6小时。所述的氧化炉为转炉,于升温阶段开始时旋转,旋转频率为3~10赫兹;且在升温过程中,所述的氧化炉旋转至降温阶段中,并于步骤(4)降温过程中,降温到200~300℃时停止氧化炉旋旋转。

一种火法氧化铋生产方法实施案例

实施例1

一种火法氧化铋生产的方法,工序如下:

(1)将5N铋锭破碎、制粉并过筛,得到600目的铋粉。

(2)将200千克过筛的铋粉投入卧式氧化炉内,装上两端炉门。

(3)启动旋转电机,氧化炉旋转频率为4赫兹;打开加热系统,以80~100℃/小时的速率升温,在250、350、450、550、650℃下分别恒温3、5、4、2、2小时;在200℃开始通入氧气,流量为1立方米/小时。

(4)氧化阶段完毕,降温到200~300℃时停止旋转电机。

(5)当温度降至室温后出炉,得到氧化铋。

(6)氧化铋经过筛后得到尺寸符合要求的氧化铋。

实施例2

一种火法氧化铋生产的工艺,包括以下工序:

(1)将5N铋锭破碎、制粉并过筛,得到200目的铋粉。

(2)将350千克过筛的铋粉投入卧式氧化炉内,装上两端炉门。

(3)启动旋转电机,氧化炉旋转频率为9赫兹;打开加热系统,以80~100℃/小时的速率升温,在250、350、450、550、650℃下分别恒温7、4、4、3、5小时;在200℃开始通入氧气,流量为5立方米/小时。

(4)氧化阶段完毕,降温到200~300℃时停止旋转电机。

(5)当温度降至室温后出炉,得到氧化铋。

(6)氧化铋经过筛后得到尺寸符合要求的氧化铋。

实施例3

一种火法氧化铋生产的方法,工序如下:

(1)将5N铋锭破碎、制粉并过筛,得到400目的铋粉。

(2)将400千克过筛的铋粉投入卧式氧化炉内,装上两端炉门。

(3)启动旋转电机,氧化炉旋转频率为7赫兹;打开加热系统,以80~100℃/小时的速率升温,在250、350、450、550、650℃下分别恒温6、7、3、2、3小时;在200℃开始通入氧气,流量为2立方米/小时。

(4)氧化阶段完毕,降温到200~300℃时停止供氧,停止旋转电机。

(5)当温度降至室温后出炉,得到氧化铋。

(6)氧化铋经过筛后得到尺寸符合要求的氧化铋。

实施例4

一种火法氧化铋生产的方法,工序如下:

(1)将5N铋锭破碎、制粉并过筛,得到100目的铋粉。

(2)将350千克过筛的铋粉投入卧式氧化炉内,装上两端炉门。

(3)启动旋转电机,氧化炉旋转频率为6赫兹;打开加热系统,以80~100℃/小时的速率升温,在250、350、450、550、650℃下分别恒温8、7、4、4、2小时;在200℃开始通入氧气,流量为2.5立方米/小时。

(4)氧化阶段完毕,降温到200~300℃时停止供氧,停止旋转电机。

(5)当温度降至室温后出炉,得到氧化铋。

(6)氧化铋经过筛后得到尺寸符合要求的氧化铋。

实施例5

一种火法氧化铋生产的方法,工序如下:

(1)将5N铋锭破碎、制粉并过筛,得到10目的铋粉。

(2)将370千克过筛的铋粉投入卧式氧化炉内,装上两端炉门。

(3)启动旋转电机,氧化炉旋转频率为8赫兹;打开加热系统,以80~100℃/小时的速率升温,在250、350、450、550、650℃下分别恒温8、8、4、3、3小时;在200℃开始通入氧气,流量为3立方米/小时。

(4)氧化阶段完毕,降温到200~300℃时停止供氧,停止旋转电机。

(5)当温度降至室温后出炉,得到氧化铋。

(6)氧化铋经过筛后得到尺寸符合要求的氧化铋。

2016年12月7日,《一种火法氧化铋生产方法》获得第十八届中国专利优秀奖。 2100433B

一种火法氧化铋生产方法权利要求文献

一种新型砌块的生产方法

一种新型砌块的生产方法

维普资讯 http://www.cqvip.com

一种风电法兰用钢的生产方法的研究

一种风电法兰用钢的生产方法的研究

207 一种风电法兰用钢的生产方法的研究 【摘 要】本研究是用连铸的方法生产制造风电法兰用钢,与现有技术相比,本工艺提高了制造风电法兰用钢成材率,使 用连铸坯锻造风电法兰与传统的模铸锭锻造法兰相比,成材率提高 25%以上,大大的降低了成本。 【关键词 】连铸坯锻造 风电法兰用钢 南阳汉冶特钢有限公司针对传统用 钢锭制造法兰成材率较低的问题, 本着提高成材率,降低成本的想 法,公司着手大力研发采用连铸的方法生产制造风电法兰用钢,并对风电法兰用钢使用情况进行跟踪具有 低成本、低能耗、快节奏的特点,配合合适的化学成分设计,使其既能保证高强度、高韧性和良好的焊接 性能等要求, 提高工程结构的施工效率和安全可靠性, 又能简化生产工艺、 缩短生产流程、 降低生产能耗, 适合大生产操作。 1.风电法兰用钢发展现状 2008年下半年,由于世界金融危机的影响,中国为了保证社会经济的平稳发展,政府加大了 对

一种纯度为99.99999%三氯氧磷的生产方法专利目的

《一种纯度为99.99999%三氯氧磷的生产方法》的目的在于提供的一种工艺简单、产品回收率高、生产工艺环保、产品纯度高为99.99999%三氯氧磷的生产方法。

一种纯度为99.99999%三氯氧磷的生产方法技术方案

《一种纯度为99.99999%三氯氧磷的生产方法》包括以下步骤:

1)复合络合剂A为以质量份计,将50-90份浓度为85-87%的磷酸、10-50份的磷酸二氢铵混合均匀,加热溶解配制而成;复合络合剂B为以质 量份计,将40-90份浓度为85-87%的磷酸、1-10份的磷酸二氢铵、3-25份草酸、6-25份柠檬酸混合均匀,加热溶解配制而成;

(2)在99.5%工业级三氯氧磷与收集的一次蒸馏产生的100℃以前的和107℃以后的重组分中,其中:三氯氧磷:低沸物:重组分=1:(0-0.5):(0-0.5),加入其质量1~4%的复合络合剂A,控制温度范围为20~50℃,充分搅拌,反应40-60分钟,然后蒸馏取100~107℃馏分得到一次蒸馏品,收集一次蒸馏产生的100℃以前的低沸物和107℃以后的重组分;

(3)将收集的二次蒸馏产生的100℃以前的低沸物和107℃以后的重组分各5.5-11份、与一次蒸馏品78-89份加入搪瓷反应釜中,加入三氯氧磷质量1~5%的复合络合剂B,控制温度范围为25~50℃,充分搅拌,反应40-100分钟,然后经沉积分层,取上层清液过滤,滤液进行蒸馏,取100~107℃馏分得二次蒸馏品,收集二次蒸馏产生的100℃以前的低沸物和107℃以后的重组分;

(4)将二次蒸馏品进行精馏,得到99.99999%的电子级三氯氧磷,在洁净环境为局部百级的包装环境下,耐蚀洁净石英源瓶或高纯PFA容器包装得到成品电子级三氯氧磷。

上述的纯度为99.99999%三氯氧磷的生产方法,其中:配制复合络合剂所用磷酸二氢铵、草酸、柠檬酸中的铁、铜、铅、砷杂质含量不超过5ppm;使用磷酸符合SEMI C36-0301二级标准要求。

上述的纯度为99.99999%三氯氧磷的生产方法,其中:过滤采用0.1微米PVDF过滤器;蒸馏采用石英蒸馏器。

上述的纯度为99.99999%三氯氧磷的生产方法,其中:除原料和一次蒸馏品为便于添加复合络合剂A和B使用搪瓷反应釜进行搅拌外,其余设备容器均为高纯石英或高纯PFA等洁净并耐蚀的材质制成。

上述的纯度为99.99999%三氯氧磷的生产方法,其中:包装环境为局部百级净化,包装容器包括石英源瓶或高纯PFA材料制作的包装桶。

一种纯度为99.99999%三氯氧磷的生产方法改善效果

《一种纯度为99.99999%三氯氧磷的生产方法》与2010年之前的技术相比,具有以下明显的优点和有益的效果,从以上技术方案可知:是在99.5%的工业三氯氧磷中,加入复合的多种络合剂,搅拌充分反应,然后进行蒸馏、精馏得到的产品纯度高,产品中单项金属杂质含量不超过8ppb,如Al<8ppb,As<6ppb,Ba<1ppb,Cr<1ppb,Ca<5ppb,Fe<8ppb,Mg<5ppb,Pb<3ppb,Mn<1ppb,Ni<1ppb,Zn<1ppb,20余项金属杂质总量不超过80ppb,完全满足太阳能电池掺杂、大规模集成电路等的使用要求。其设备内剩余重组分可以作为下次生产使用,经多次使用实际回收率在90%以上。《一种纯度为99.99999%三氯氧磷的生产方法》不需经过几级净化过程,因而工艺简单,工艺控制中间环节少,克服了过程控制中多个环节蒸馏产生大量废气、低沸物和重组份,产品回收率高,同等环保设施条件下废气废水排放量小,其工艺技术较为环保。

《一种纯度为99.99999%三氯氧磷的生产方法》涉及化工技术领域,具体来说涉及一种三氯氧磷的生产方法。

2020年7月14日,《一种纯度为99.99999%三氯氧磷的生产方法》获得第二十一届中国专利奖优秀奖。 2100433B

- 相关百科

- 相关知识

- 相关专栏

- 一种燃气热水器的故障自动检测方法

- 一种球头防尘罩及其制备方法

- 一种瓦楞纸箱印刷机用的自动卷版装置

- 一种生产丙烯和轻芳烃的烃类催化转化方法

- 一种用于定制家具的板材自动加工设备

- 一种用于海上平台的插销式连续升降系统及其升降方法

- 一种电石渣改性褐煤水蒸气气化性能的方法

- 一种电解电容器低压阳极用铝箔及其制造方法

- 一种电链锯链条连续性铆接装置

- 一种相互补料的单晶炉及其使用方法

- 一种硅铝钾钼合金丝的制备方法

- 一种硫铝酸盐水泥复掺混合材固化放射性废树脂的方法

- 一种空气滤清器

- 一种箱体压平机

- 一种纯度为99.99999%三氯氧磷的生产方法

- 一种纳米晶须改性PE管材及其制备方法

- 彝良县七里沟煤矿安全生产责任制及各工种岗位责任制

- 有软弱下卧层时确定天然地基上基础底面积的简便方法

- 以水利项目为例分析社会稳定风险评估方法与要点

- 余杭某供电营业所生产营业用房工程建筑设计招标文件

- 医院手术部新风机组盘管冬季冻裂问题分析及防止方法

- 再谈VRV空调系统设计与施工中有关问题的解决方法

- 有关CAD技术在水利工程设计中的实际应用方法

- 柴油机高压喷油管用钢、高压喷油管及其制造方法

- 用于制冷系统稳定运行时制冷剂分布测试的新方法

- 基于风险接受准则的建筑工程风险评价和决策方法

- 有限元解Biot固结方程时初始参数选取方法

- 智能建筑工程监理过程中的几个问题及处理方法

- 在建工程评审制度在预拌混凝土生产计划管理中的应用

- 中国石油天然气股份有限公司安全生产管理暂行办法

- 中厚板生产线升级改造设备中心线基准的测量方法

- 中国石化工程建设项目生产准备与试车管理探索与实践