一种改进型水雾法生产铜合金粉的工艺

一种改进型水雾法生产铜合金粉的工艺基本信息

| 中文名 | 一种改进型水雾法生产铜合金粉的工艺 | 公布号 | CN104511594A |

|---|---|---|---|

| 公布日 | 2015年4月15日 | 申请号 | 2014108205264 |

| 申请日 | 2014年12月25日 | 申请人 | 安徽旭晶粉体新材料科技有限公司 |

| 地 址 | 安徽省铜陵市铜陵县顺安金山工业园 | 发明人 | 江建平 |

| Int.Cl. | B22F9/08(2006.01)I | 类 别 | 发明专利 |

《一种改进型水雾法生产铜合金粉的工艺》涉及金属粉体的生产技术领域,尤其涉及一种改进型水雾法生产铜合金粉的工艺。

一种改进型水雾法生产铜合金粉的工艺造价信息

1.一种改进型水雾法生产铜合金粉的工艺,其特征在于:包括以下步骤:

(1)中频炉熔炼:将铜块放入中频炉中进行熔炼,熔炼过程中加入铜块重量0.5-0.7%的非金属矿产元素和0.3-0.5%的盐类;

(2)水雾化制粉:熔炼后进行水雾化制粉,雾化过程中喷射顶角为40-45度,喷嘴材质为45号钢,漏包孔径为5-8毫米,雾化压力为18-25兆帕,雾化桶的高度为3米,冷却水位为0.3-0.5米;

(3)真空吸滤:雾化后进行真空吸滤,得到雾化水和铜合金粉末,真空吸滤时,在真空吸滤桶中添加铜块重量0.05-0.15%的复合抗氧化剂,所述复合抗氧化剂包括苯骈三氮唑、苯磺酸钠、OP和甘油;

(4)真空吸滤得到的雾化水经过处理后循环利用,得到的铜合金粉末,进行干燥,筛分和包装即可。

2.根据权利要求1所述的改进型水雾法生产铜合金粉的工艺,其特征在于:步骤(1)中所述的非金属矿产元素为磷元素。

3.根据权利要求1所述的改进型水雾法生产铜合金粉的工艺,其特征在于:步骤(2)中所述的雾化过程中喷射顶角为43度。

4.根据权利要求1所述的改进型水雾法生产铜合金粉的工艺,其特征在于:步骤(2)中所述的雾化压力为22兆帕。

铜及铜合金粉是粉末冶金中基本的原料之一,广泛应用在汽车、摩托车、含油轴承、电工合金、电子信息、电碳制品、石油钻探、化工合成、金刚石制品等诸多领域中。随时粉末冶金工业的发展,粉末冶金应用范围日益扩大,对粉末的种类和质量的要求也越来越高。2014年12月以前生产铜粉多采用电解法,但是电解法环境污染严重,能耗大、成本高,产品单一,只能生产纯铜粉,不能生产铜合金粉,而且电解铜粉流动性差,不能满足高性能粉末冶金产品的需求。雾化法生产铜合金粉成本低、效率高、对环境污染小。截至2014年12月,水雾化生产的铜合金粉松装密度在2.4-4克/立方厘米,无法取代电解铜粉,且含氧量高,成粉率低,不能适应需求。

一种改进型水雾法生产铜合金粉的工艺常见问题

-

一、铜锡合金粉价格一般为50元每斤,看你选择的质量 二、铜锡合金用真空中频炉熔炼。合金塑性差,加工易开裂,铸锭宜用热轧开坯,冷加工的道次加工率控制在10%左右。蒸气压低,浸润性好,用作电真空焊料,钎接...

-

请问下哪里有卖纯铜粉和铜合金粉的。我们是做粉末冶金制品的。有哪些厂家的粉质量和价格比较好啊!

我们也是做粉末冶金的。我们一直都在铜陵有家卓成公司的粉,粉一直都挺稳定的,你可以试一下。

-

元 报价: 21.00 元 报价: 2.50万元报价: ...

一种改进型水雾法生产铜合金粉的工艺专利目的

《一种改进型水雾法生产铜合金粉的工艺》的目的是提供一种改进型水雾法生产铜合金粉的工艺,通过对金属熔炼步骤改进,以及喷射顶角、漏包孔直径、雾化压力、冷却水位、水压等参数综合调节,球形度可控制在1.07,含氧量控制在0.08%以下,-30微米的细粉率70%以上,具有投资小,无污染,细粉率高等优点。

一种改进型水雾法生产铜合金粉的工艺技术方案

《一种改进型水雾法生产铜合金粉的工艺》包括以下步骤:

(1)中频炉熔炼:将铜块放入中频炉中进行熔炼,熔炼过程中加入铜块重量0.5-0.7%的非金属矿产元素和0.3-0.5%的盐类;

(2)水雾化制粉:熔炼后进行水雾化制粉,雾化过程中喷射顶角为40-45度,喷嘴材质为45号钢,漏包孔径为5-8毫米,雾化压力为18-25兆帕,雾化桶的高度为3米,冷却水位为0.3-0.5米;

(3)真空吸滤:雾化后进行真空吸滤,得到雾化水和铜合金粉末,真空吸滤时,在真空吸滤桶中添加铜块重量0.05-0.15%的复合抗氧化剂,所述复合抗氧化剂包括苯骈三氮唑、苯磺酸钠、OP和甘油;

(4)真空吸滤得到的雾化水经过处理后循环利用,得到的铜合金粉末,进行干燥,筛分和包装即可。

优选地,步骤(1)中所述的非金属矿产元素为磷元素。

优选地,步骤(2)中所述的雾化过程中喷射顶角为43度。

优选地,步骤(2)中所述的雾化压力为22兆帕。

一种改进型水雾法生产铜合金粉的工艺改善效果

(1)《一种改进型水雾法生产铜合金粉的工艺》的改进型水雾法生产铜合金粉的工艺,通过改进中频炉熔炼步骤,在熔炼过程中加入非金属矿产元素,从而改变熔融金属表面张力,同时调整雾化时合金液的过热度,使得金属液体在被雾化成细小颗粒的时候,由于表面张力的增大而易形成全球形;同时加入盐类,利用盐类高温分解出大量气体在熔体内部,对合金熔体产生微观搅拌作用,从而达到改善合金相不均匀的缺点,提高喷射时球形度。

(2)《一种改进型水雾法生产铜合金粉的工艺》的改进型水雾法生产铜合金粉的工艺,通过对喷射顶角、漏包孔直径、雾化压力、冷却水位、水压等参数综合调节,使雾化介质获得尽可能大的出口速度和所需能量,保证雾化介质与金属液流之间形成合力的喷射角度,使金属液流产生最小的絮流,有效地喷射出全球形粉末且细粉率高,工作稳定性好,喷嘴不易堵塞,喷嘴寿命长,可达10周以上,同时成本较低。

(3)《一种改进型水雾法生产铜合金粉的工艺》的改进型水雾法生产铜合金粉的工艺,在真空吸滤过程中,通过在真空吸滤桶中添加复合抗氧化剂,补集自由基的同时在铜粉表面成膜起到双重保护的作用,起到很好的抗氧化效果,解决了原水雾化铜粉含氧量高的问题,经抗氧化处理的铜合金粉保质期长;复合抗氧化剂包括苯骈三氮唑、苯磺酸钠、OP、甘油,其中苯骈三氮唑是铜合金缓蚀剂,与金属表面层的金属离子结合形成沉积保护膜,苯磺酸钠与苯骈三氮唑发挥协同作用,以极性基团吸附于金属表面,赶除表面水分,抑制有关物质迁移,发挥遮蔽效应;OP主要作为表面活性剂,强化其它缓蚀剂与溶剂的乳化,提高铜合金粉的湿润性;甘油置换表面水分,并在表面形成另外一层低分子极薄膜层。

(4)《一种改进型水雾法生产铜合金粉的工艺》的改进型水雾法生产铜合金粉的工艺,真空吸滤得到的雾化水经过处理后循环利用,可以节省水资源,降低成本。

(5)《一种改进型水雾法生产铜合金粉的工艺》的改进型水雾法生产铜合金粉的工艺,通过对金属熔炼步骤改进,以及喷射顶角、漏包孔直径、雾化压力、冷却水位、水压等参数综合调节,球形度可控制在1.07,含氧量控制在0.08%以下,-30微米的细粉率70%以上,生产的球形铜合金粉,具有球形度好,成分均匀,成型性好,烧结性优,表面氧化小的特点,生产成本低,生产效率高,产品质量稳定。

-

实施例1

一种改进型水雾法生产铜合金粉的工艺,包括以下步骤:

(1)中频炉熔炼:将铜块放入中频炉中进行熔炼,熔炼过程中加入铜块重量0.5%的磷元素和0.3%的盐类;

(2)水雾化制粉:熔炼后进行水雾化制粉,雾化过程中喷射顶角为40度,喷嘴材质为45号钢,漏包孔径为5毫米,雾化压力为18兆帕,雾化桶的高度为3米,冷却水位为0.3米;(3)真空吸滤:雾化后进行真空吸滤,得到雾化水和铜合金粉末,真空吸滤时,在真空吸滤桶中添加铜块重量0.05%的复合抗氧化剂,所述复合抗氧化剂包括苯骈三氮唑、苯磺酸钠、OP和甘油;

(4)真空吸滤得到的雾化水经过处理后循环利用,得到的铜合金粉末,进行干燥,筛分和包装即可。

-

实施例2

一种改进型水雾法生产铜合金粉的工艺,包括以下步骤:

(1)中频炉熔炼:将铜块放入中频炉中进行熔炼,熔炼过程中加入铜块重量0.6%的磷元素和0.4%的盐类;

(2)水雾化制粉:熔炼后进行水雾化制粉,雾化过程中喷射顶角为43度,喷嘴材质为45号钢,漏包孔径为7毫米,雾化压力为22兆帕,雾化桶的高度为3米,冷却水位为0.4米;(3)真空吸滤:雾化后进行真空吸滤,得到雾化水和铜合金粉末,真空吸滤时,在真空吸滤桶中添加铜块重量0.10%的复合抗氧化剂,所述复合抗氧化剂包括苯骈三氮唑、苯磺酸钠、OP和甘油;

(4)真空吸滤得到的雾化水经过处理后循环利用,得到的铜合金粉末,进行干燥,筛分和包装即可。

-

实施例3

一种改进型水雾法生产铜合金粉的工艺,包括以下步骤:

(1)中频炉熔炼:将铜块放入中频炉中进行熔炼,熔炼过程中加入铜块重量0.7%的非金属矿产元素和0.5%的盐类;

(2)水雾化制粉:熔炼后进行水雾化制粉,雾化过程中喷射顶角为45度,喷嘴材质为45号钢,漏包孔径为8毫米,雾化压力为25兆帕,雾化桶的高度为3米,冷却水位为0.5米;(3)真空吸滤:雾化后进行真空吸滤,得到雾化水和铜合金粉末,真空吸滤时,在真空吸滤桶中添加铜块重量0.15%的复合抗氧化剂,所述复合抗氧化剂包括苯骈三氮唑、苯磺酸钠、OP和甘油;

(4)真空吸滤得到的雾化水经过处理后循环利用,得到的铜合金粉末,进行干燥,筛分和包装即可。

2021年8月16日,《一种改进型水雾法生产铜合金粉的工艺》获得安徽省第八届专利奖优秀奖。 2100433B

一种改进型水雾法生产铜合金粉的工艺文献

铜粉及铜合金粉金属粉体知识

铜粉及铜合金粉金属粉体知识

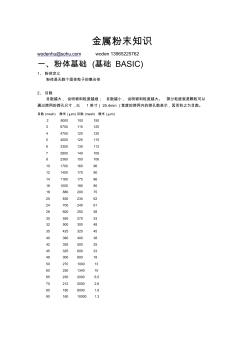

金属粉末知识 wodenhu@sohu.com woden 13965225762 一、粉体基础 (基础 BASIC) 1、 粉体定义 粉体是无数个固体粒子的集合体 2、 目数 目数越大, 说明物料粒度越细; 目数越小, 说明物料粒度越大。 筛分粒度就是颗粒可以 通过筛网的筛孔尺寸,以 1 英寸( 25.4mm)宽度的筛网内的筛孔数表示,因而称之为目数。 目数 (mesh) 微米 (μm) 目数 (mesh) 微米 (μm) 2 8000 100 150 3 6700 115 125 4 4750 120 120 5 4000 125 115 6 3350

阀门密封面采用喷焊铜合金粉末新工艺

阀门密封面采用喷焊铜合金粉末新工艺

阀门密封面采用喷焊铜合金粉末新工艺

一种基于熔体纺丝法生产涤纶高强丝的工艺专利目的

《一种基于熔体纺丝法生产涤纶高强丝的工艺》的目的在于提供一种基于熔体纺丝法生产涤纶高强丝的工艺,在熔体纺丝传统工艺基础上,增加了自动排渣过滤装置和液相增粘装置,提高了熔体粘度,降低了生产成本。

一种基于熔体纺丝法生产涤纶高强丝的工艺技术方案

《一种基于熔体纺丝法生产涤纶高强丝的工艺》包括聚合物熔融挤压—熔体过滤—液相增粘—喷丝孔挤出形成细流—侧吹风冷却—丝条上油—卷绕成型工艺步骤,具体步骤如下:

(1)聚合物熔融挤压:聚合物自料斗进入螺杆挤压机进行熔融;

(2)熔体过滤:熔融后的聚合物熔体进入自动排渣过滤装置中,熔体依次经过缓冲第一筛网、缓冲第二筛网进行粗滤,接着经过滤网过滤得到纯净的熔体;滤渣通过大孔垫板进入到锥形收纳腔中;过滤后纯净的熔体通过自动单向阀经电磁流量计流向保温管道内,根据流量设定值,自动单向阀自动开启关闭,自动单向阀关闭时,伴随挤出机的持续出料,将收纳腔中的滤渣带出,进入到收集罐,通过透明管道观察,无滤渣时,关闭电磁阀,自动单向阀即开启;

(3)液相增粘:保温管道下端设置第一分支管和第二分支管两个分支,第一分支管和第二分支管下端连接了相同的液相增粘反应釜,过滤后的低粘度熔体进入分配器进行分配后进入釜心内反应成膜,釜壁上设有第一加热丝和第二加热丝,根据成膜反应温度进行加热,膜因重力作用均匀流下,得到高粘度熔体,反应产生的小分子副反应物分别从第一阀门和第二阀门被真空吸出;

(4)喷丝孔挤出形成细流:反应后的高粘度熔体从釜心底端分别流向两个液相增粘反应釜的底端,再从反应釜的底端阀门流出汇聚在管道处,将汇聚后的熔体输送至纺丝箱体,再经计量泵进入纺丝组件后从喷丝头挤出细流,由缓冷加热器加热;

(5)挤出的细流再由侧吹风装置冷却成型,然后进入纺丝甬道;

(6)丝条上油卷绕成型:涤纶纺丝经油轮在丝表面上油,经导丝盘拉伸,进行高温、松弛热定型、卷绕成型,制得成品。

进一步,步骤(1)所述的纺丝螺杆熔融温度为302℃—326℃。

进一步,步骤(2)所述的自动排渣过滤装置与螺杆挤压机通过螺栓水平螺接;所述的缓冲第二筛网孔径为缓冲第一筛网的五分之一。

进一步,步骤(2)所述的电磁流量计设置在保温管道入口与自动单向阀之间。

进一步,步骤(2)所述的自动单向阀自动开启关闭的条件为:当流量≥1.2立方米/分钟时,正常运行,当流量<1.2立方米/分钟时,自动单向阀关闭,电磁阀随即开启;自动单向阀、电磁流量计与电磁阀通过无线磁电连接。

进一步,步骤(3)所述的低粘度熔体粘度为0.53分升/克—0.66分升/克,高粘度熔体粘度为0.98分升/克—1.21分升/克。

进一步,步骤(3)所述的反应成膜的条件为反应温度为295℃—325℃、停留时间为80—105分钟、釜内真空度70帕—120帕。

进一步,步骤(4)所述的缓冷加热温度为320℃,高度为330毫米。

进一步,步骤(5)所述的冷却成型,吹风温度为21℃,湿度为75%,风速为0.55m/s;所述的纺丝甬道设计为锥形,设计有多孔,平衡内外气流。

进一步,步骤(6)所述的高温、松弛热定型的温度为200℃—248℃;卷绕成型的工艺速度为4665米/分钟。

进一步,所述的的涤纶高强丝成品线密度为866分特克斯,强度为6.6厘牛/分特克斯—8.5厘牛/分特克斯,弹性模数为97—146厘牛/分特克斯,变异系数<3.2%。

一种基于熔体纺丝法生产涤纶高强丝的工艺改善效果

《一种基于熔体纺丝法生产涤纶高强丝的工艺》在熔体纺丝传统工艺基础上,增加了自动排渣过滤装置和液相增粘装置,自动排渣过滤装置与螺杆挤压机通过螺栓水平螺接,其中设有无线磁电连接的自动单向阀、电磁流量计和电磁阀,根据流量设定值,自动单向阀和电磁阀可自动开启关闭;熔体依次经过缓冲第一筛网、缓冲第二筛网进行粗滤,接着经过滤网过滤得到纯净的熔体;滤渣则伴随挤出机的持续出料将滤渣带出。在过滤装置下方设置了两个相同的液相增粘反应釜,熔体粘度由0.53分升/克—0.66分升/克增加到0.98分升/克—1.21分升/克。得到的涤纶高强丝成品线密度为866分特克斯,强度为6.6厘牛/分特克斯—8.5厘牛/分特克斯,弹性模数为97—146厘牛/分特克斯,变异系数<3.2%,强度高,弹性好,且降低了生产成本。

一种针刺绣纹地毯的生产工艺专利目的

《一种针刺绣纹地毯的生产工艺》所要解决的技术问题是根据2003年6月前已有技术的不足,提出一种生产效率高、产品正品率高、图案清晰且立体感强的针刺绣纹地毯的生产工艺。

一种针刺绣纹地毯的生产工艺技术方案

《一种针刺绣纹地毯的生产工艺》是一种针刺绣纹地毯的生产工艺,其特点是,其工艺流程如下:

(1)用圆机将腈纶纱与涤纶丝纬向交织成白坯布,并用定型机对白坯布进行定型;

(2)将定型后的白坯布进行印花,并用定型机对印花后所得的花布进行定型、烘干;

(3)根据定型烘干后的花布毛面的印花图案或花型,在不同颜色的相交处剪出沟槽,并将原液染色纱绣在所剪的沟槽内;

(4)把绣好的原液染色纱剪齐,并使其毛面高出花布毛面0.1-2.0毫米,然后用定型机将原液染色纱上浆定型,使其毛面收缩至比花布毛面低0.1-0.5毫米,得花坯布;

(5)然后将花坯布进行刷毛、烫光剪毛处理,即可得到半成品毛绒布;

(6)将半成品毛绒布与地毯辅料复合,并进行包边处理,即得成品。

该发明生产工艺的特点是,该工艺采用纬向编织,织造时,采用白色纱也就是未经染色处理的原纱进行编织,形成白坯布,然后再根据图案或花型色彩进行平网印花,而地毯面料图案中的原液染色纱是在印花后用针刺绣的方式绣于面料上的。

该发明所要解决的技术问题还可以通过以下的技术方案来进一步实现。以上所述的一种针刺绣纹地毯的生产工艺,其特点是,所述的地毯辅料为海绵或棉布或无纺布。

该发明所要解决的技术问题还可以通过以下的技术方案来进一步实现。以上所述的一种针刺绣纹地毯的生产工艺,其特点是,所述的沟槽的槽宽为1-3毫米,槽深为4-9毫米。这样,当原液染色纱绣入沟槽后,其所占的比例比较恰当。

该发明所要解决的技术问题还可以通过以下的技术方案来进一步实现。以上所述的一种针刺绣纹地毯的生产工艺,其特点是,所述的原液染色纱的颜色为黑色。这样,当黑色的原液染色纱绣入沟槽后,在不同颜色之间形成的色差大,对比感强,增强其立体感,使图案更为分明。

该《一种针刺绣纹地毯的生产工艺》所要解决的技术问题还可以通过以下的技术方案来进一步实现。以上所述的一种针刺绣纹地毯的生产工艺,其特点是,所述的腈纶纱的规格为12-26支,所述的涤纶丝的规格为100-200旦-Denier。

一种针刺绣纹地毯的生产工艺改善效果

与2003年6月前已有技术相比,《一种针刺绣纹地毯的生产工艺》针刺绣纹地毯的生产工艺具有如下的优点:

一、采用《一种针刺绣纹地毯的生产工艺》工艺生产出的地毯正品率高,一般能达到97%以上,其本没有废品,可以大大的节约生产成本;

二、用该发明的生产工艺进行地毯生产,其生产效率较高,一般每台圆机一个班能生产地毯50条左右,生产效率比2003年6月前已有技术提高6倍以上;

三、产品的生产成本较低,该发明生产工艺生产地毯的生产效率高、正品率高,所以大大地降低了生产成本,而且就生产设备而言,一台圆机的价格仅为3万元左右,是机织提花机的十分之一;

四、采用该发明生产工艺所生产出的针刺绣纹地毯,其图案清晰、均称,图案的立体感较强,也更为美观。

2007年,《一种针刺绣纹地毯的生产工艺》获得第五届江苏省专利项目奖优秀奖。

- 相关百科

- 相关知识

- 相关专栏

- 苏州顶尚辅料包装有限公司

- 南京奥尼瑞机电设备有限公司

- 兰州中裕伟业工贸有限公司

- 宁津百盛塑胶制品有限公司

- 室内平顶图

- 3DS MAX5室内造型制作技法及资料库

- 浸渍纸层压实木复合地板

- 木质复合地板中的甲醛释放限量

- ZigBee电力系统

- 巨龙IPBOARD交互式电子白板

- 方正压感式PS电子白板(PS660-R)

- 深圳市智之和装饰广告有限公司

- 大金FTXS225NC-W

- 芒果(天津)汽车销售服务有限公司

- 漆包铝圆绕组线

- 电工用铝包殷钢线

- 基于压电堆驱动器的喷嘴挡板式气体控制阀

- 磷铵技术改造五大磷肥工程的建议

- 以大豆油多元醇制备的硬质聚氨酯泡沫塑料的性能

- 逆变TIG焊机接触引弧电路的设计(引弧电路)

- 应用模糊数学理论对公路工程建设项目方案的综合评价

- 可替代现有隔热保温材料的新型材料

- 以贯穿项目为核心载体的建筑工程技术专业素材库建设

- 多逆变器太阳能光伏并网发电系统的组群控制方法

- 影响萘高效减水剂与普通硅酸盐水泥适应性的关键因素

- 在全县非煤矿山和危化企业安全生产工作会议上的讲话

- 中国工程造价咨询业的发展趋势

- 支持并行工程和智能CAPP的制造资源建模技术

- 中共重庆市委重庆市人民政府关于建设平安重庆的决定

- 智能建筑工程报警与电视监控系统前端设备的安装施工

- 在“建筑节能与居住舒适”专题技术交流会议上的讲话

- 以MSP430FW427为核心的远程数字水表设计