一种大型钛合金深筒件镦挤精密模锻成型方法

一种大型钛合金深筒件镦挤精密模锻成型方法基本信息

| 中文名 | 一种大型钛合金深筒件镦挤精密模锻成型方法 | 公布号 | CN101693279A |

|---|---|---|---|

| 公布日 | 2010年4月14日 | 申请号 | 2009102184013 |

| 申请日 | 2009年10月20日 | 申请人 | 西安西工大超晶科技发展有限责任公司 |

| 地 址 | 陕西省西安市经济技术开发区凤城七路 | 发明人 | 张利军、田军强、余光华、常辉、文惠民、白钰 |

| Int. Cl. | B21J5/02(2006.01)I | 专利代理机构 | 西安通大专利代理有限责任公司 |

| 代理人 | 汪人和 | 类 别 | 发明专利 |

《一种大型钛合金深筒件镦挤精密模锻成型方法》属于金属材料热加工成型领域。

一种大型钛合金深筒件镦挤精密模锻成型方法造价信息

所谓大型钛合金深筒件是指内径(d)大于160毫米、外径(D)大于200毫米、高度(H)大于200毫米、且H/D≥1、h(h1 h2)/d≥1的筒型回转体构件,主要产品形状见图1-1至图1-4。

大型钛合金深筒件在航空、航天、航海、化工等领域有着广泛的应用,但是由于钛合金属于稀有难加工金属材料,所以大型钛合金深筒件的成型问题是很多生产厂家所面临的一大技术难题。主要有三种方法生产此类产品:

第一种方法是采用大规格棒料直接机械加工而成,这种方法生产大型钛合金深筒件存在材料利用率低、生产成本高等缺点,且由于产品流线在机械加工过程中被切断导致产品性能低。

第二种方法是采用铸造技术生产,这种方法生产的大型钛合金深筒件由于自身铸造缺陷多及力学性能过低等原因,只能用于一些使用要求相对较低的场合,无法满足航空、航天等高端工业部门的需求。

第三种方法就是挤压机反挤压成型技术生产,这种方法生产的大型钛合金深筒件具有力学性能优异、流线分布较合理等优点,能够满足航空、航天等高端需求。中国航空部门使用的大量性能要求相对较高的钛合金深筒件主要采用该方法进行成型。试验结果表明,虽然该成型工艺方法生产的产品能够满足中国航空产品使用要求,但挤压机反挤压成型工艺方法生产大型钛合金深筒件,也存在一些无法解决的技术难点:

①、挤压机反挤压成型技术属于一火次、一次性成型方式,挤压变形完成后,经常出现产品规格尺寸不合格,无法翻修等原因,直接导致产品报废,产品合格率低。

②、挤压机反挤压成型技术由于是静压成型,下模腔与上冲头在整个成型过程中一直与热坯料接触,导致坯料表面温度急剧降低加上钛合金黏模等特性,从而在变形过程中壳体内外表面形成裂纹,如果润滑条件不好,裂纹过深超过该处机加余量将导致产品报废。

③、挤压机反挤压成型技术在挤压过程中由于坯料与模具一直接触,所以坯料容易抱死上冲头,脱模困难,生产效率低,甚至因此造成坯料报废或冲头报废。

④、大部分大型钛合金深筒件并非简单的桶体状,而是上边带有翻沿或下部呈凹状,见图1-2、1-3、1-4所示。对于这些形状的产品,挤压机反挤压法无法直接挤压完成,在热挤压过程中只能依靠增加余块先挤压成简单的直桶状(见图2-1至图2-4所示),最后再将余块部分机械加工除去。这样做就造成:机械加工后产品流线不能完全按外形分布、部分被机加切断,致使最终零件使用性能、寿命降低;另外就造成材料利用率低、生产成本高等缺点。

⑤、挤压机反挤压成型技术对坯料及模具润滑要求很高,工艺过程稳定性差,过程操作复杂,不适合大批量、工业化生产。

图1为《一种大型钛合金深筒件镦挤精密模锻成型方法》的大型钛合金深筒件结构示意图;

其中:图1-1为直筒型深筒件;图1-2为带翻沿直筒型深筒件;图1-3为带底槽直筒型深筒件;图1-4为带底槽和翻沿的直筒型深筒件;

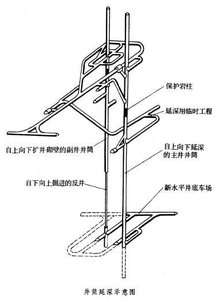

图2为2009年10月前的技术挤压机反挤压工艺生产特殊形状钛合金深筒件毛坯结构示意图;

其中:图2-1为直筒型深筒件;图2-2为带翻沿直筒型深筒件;图2-3为带底槽直筒型深筒件;图2-4为带底槽和翻沿的直筒型深筒件。

|

|

|

|

|

|

|

|

|

|

一种大型钛合金深筒件镦挤精密模锻成型方法常见问题

-

、、、【维库仪器仪表网】了测量直径ZM105钛合金圆管直径检测全国的供应商、采购商和制造商。这里为您提供了测量直径ZM105钛合金圆管直径检测的产品价格、型号规格...

-

大多数钛合金可以使用氧乙炔焊的方法进行焊接,并且所有的钛合金均可以使用固态焊接方法进行焊接( 如TIG、MIG 、等离子弧焊、激光和电子束焊接) &n...

-

钛合金的密度一般在(4.51克/立方厘米左右),仅为钢的60%,纯钛的密度才接近普通钢的密度,一些高强度钛合金超过了许多合金结构钢的强度.因此钛合金的比强度(强度/密度)远大于其他金属结构材料,可制出...

2017年12月11日,《一种大型钛合金深筒件镦挤精密模锻成型方法》获得第十九届中国专利优秀奖。

-

实施例1

1)模具设计:模具设计为筒体,出模斜度为1°;

2)坯料尺寸的选择:坯料尺寸为φ230×320,坯料外径为筒体外径的80%,坯料高度外筒体高度的120%;

3)在坯料上喷涂厚度为3毫米的防护润滑层;防护润滑层由质量百分比为15%的玻璃粉,40%的M60树脂和45%的水混合成的混合物喷涂而成。

4)坯料在电炉中加热,温度液相点(相变点α β/β)下50℃,加热系数为1.0分钟/毫米;同时预热模具,预热温度为200℃,预热时间24小时;

5)将模具安装在400千焦对击锤上,把热透的坯料放入模具型腔内锻造1火;

6)打磨坯料裂纹、折叠缺陷,直至表面无裂纹或折叠为止;

7)重复3)~5)步骤一次,锻件成型,得到成型的大型钛合金深筒件;

8)热处理;

9)性能测试。

该实施例中的每批锻件解剖一件,取样加工后测试性能,结果如下表:

| 熔炼炉号 |

位置 轴向 |

室温 |

|||||

| σb |

σ0.2 |

δ5 |

ψ |

αku |

HB(d) |

||

| 551-08244 |

1040 |

935 |

14.0 |

40.0 |

650 |

3.37 |

|

| 1030 |

925 |

14.0 |

40.0 |

700 |

3.37 |

||

| 弦向 |

1060 |

975 |

15.0 |

33.0 |

600 |

3.40 |

|

| 1040 |

960 |

13.0 |

34.0 |

550 |

3.34 |

||

| 标准 |

≥1030 (兆帕) |

≥910 (兆帕) |

≥9 (%) |

≥25 (%) |

≥300 (千焦/平方米) |

3.2-3.7 (毫米) |

|

| 熔炼炉号 |

位置 |

500℃ |

||||

| σb |

δ5 |

ψ |

σ |

t |

||

| 551-08244 |

轴向 |

695 |

19.0 |

64.0 |

590 |

>101 |

| 695 |

17.0 |

60.0 |

590 |

>101 |

||

| 标准 |

≥685 (兆帕) |

≥12 (%) |

≥40 (%) |

≥590 (兆帕) |

≥100 (小时) |

|

-

实施例2

1)模具设计:模具设计为筒体,出模斜度2°;

2)坯料尺寸的选择:坯料尺寸为φ280×260,坯料外径为筒体外径的98%,坯料高度为外筒体高度的120%;

3)在坯料上喷涂厚度为0.2毫米的防护润滑层;防护润滑层由质量百分比为25%的玻璃粉,40%的M60树脂和35%的水混合成的混合物喷涂而成。

4)坯料在电炉中加热,温度液相点(相变点α β/β)下40℃,加热系数为0.8分钟/毫米;同时预热模具,预热温度300℃,预热时间12小时;

5)将模具安装在25吨模锤上,把热透的坯料放入模具型腔内锻造1火;

6)打磨坯料裂纹、折叠缺陷,直至表面无裂纹或折叠为止;

7)重复步骤3)~5)两次,锻件完全成型,得到成型的大型钛合金深筒件;

8)热处理;

9)性能测试。

该实施例中的每批锻件解剖一件,取样加工后测试性能,结果如下表:

| 熔炼炉号 |

位置 |

室温 |

|||||

| σb |

σ0.2 |

δ5 |

ψ |

αku |

HB(d) |

||

| -08233 |

轴向 |

1030 |

925 |

14.0 |

52.0 |

662 |

3.38 |

| 1020 |

920 |

11.0 |

46.0 |

662 |

3.38 |

||

| 弦向 |

1060 |

955 |

13.0 |

43.0 |

675 |

3.4 |

|

| 1050 |

950 |

15.0 |

46.0 |

762 |

3.4 |

||

| 标准 |

≥1030 (兆帕) |

≥910 (兆帕) |

≥9 (%) |

≥25 (%) |

≥300 (千焦/平方米) |

3.2-3.7 (毫米) |

|

| 熔炼炉号 |

位置 |

500℃ |

||||

| σb |

δ5 |

ψ |

σ |

t |

||

| -08233 |

轴向 |

670 |

14.0 |

67.0 |

590 |

>101 |

| 700 |

18.0 |

68.0 |

590 |

>101 |

||

| 标准 |

≥685 (兆帕) |

≥12 (%) |

≥40 (%) |

≥590 (兆帕) |

≥100 (小时) |

|

-

实施例3

1)模具设计:模具设计为筒体,出模斜度为1°;

2)坯料尺寸的选择:坯料尺寸为φ230×320,坯料外径为筒体外径的80%,坯料高度外筒体高度的120%;

3)坯料上喷涂厚度为1.5毫米的防护润滑层;防护润滑层由质量百分比为35%的玻璃粉,40%的M60树脂和25%的水混合成的混合物喷涂而成。

4)坯料在电炉中加热,温度液相点(相变点α β/β)下30℃,加热系数为0.9分钟/毫米;同时预热模具,预热温度400℃,预热时间6小时;

5)将模具安装在400千焦对击锤上,把热透的坯料放入模具型腔内锻造1火;

6)打磨坯料裂纹、折叠缺陷,直至表面无裂纹或折叠为止;

7)重复步骤3)~5)两次,锻件完全成型,得到成型的大型钛合金深筒件;

8)热处理;

9)性能测试。

该实施例中的每批锻件解剖一件,取样加工后测试性能,结果如下表:

| 熔炼炉号 |

位置 轴向 |

室温 |

|||||

| σb |

σ0.2 |

δ5 |

ψ |

αku |

HB(d) |

||

| -08234 |

1030 |

935 |

15.0 |

45.0 |

650 |

3.35 |

|

| 1040 |

940 |

16.0 |

47.0 |

610 |

3.35 |

||

| 弦向 |

1070 |

980 |

16.0 |

47.0 |

610 |

3.33 |

|

| 1060 |

970 |

14.0 |

47.0 |

610 |

3.35 |

||

| 标准 |

≥1030 (兆帕) |

≥910 (兆帕) |

≥9 (%) |

≥25 (%) |

≥300 (千焦/平方米) |

3.2-3.7 (毫米) |

|

| 熔炼炉号 |

位置 |

500℃ |

||||

| σb |

δ5 |

ψ |

σ |

t |

||

| -08233 |

轴向 |

670 |

14.0 |

67.0 |

590 |

>101 |

| 700 |

18.0 |

68.0 |

590 |

>101 |

||

| -08244 |

轴向 |

695 |

19.0 |

64.0 |

590 |

>101 |

| 695 |

17.0 |

60.0 |

590 |

>101 |

||

| -08234 |

轴向 |

690 |

16.0 |

61.0 |

590 |

>101 |

| 715 |

17.0 |

59.0 |

590 |

>101 |

||

| -08252 |

轴向 |

730 |

15.0 |

60.0 |

590 |

>101 |

| 725 |

16.0 |

61.0 |

590 |

>101 |

||

| 标准 |

≥685 (兆帕) |

≥12 (%) |

≥40 (%) |

≥590 (兆帕) |

≥100 (小时) |

|

-

实施例4

1)模具设计:模具设计为筒体,出模斜度2°;

2)坯料尺寸的选择,坯料尺寸为φ280×260,坯料外径为筒体外径的98%,坯料高度为外筒体高度的120%;

3)在坯料上喷涂厚度为0.5毫米的防护润滑层;防护润滑层由质量百分比为40%的玻璃粉,40%的M60树脂和20%的水混合成的混合物喷涂而成。

4)坯料在电炉中加热,温度液相点(相变点α β/β)下20℃,加热系数为0.65分钟/毫米;同时预热模具,模具预热温度250℃,预热时间15小时;

5)将模具安装在25吨模锤上,把热透的坯料放入模具型腔内锻造1火;

6)打磨坯料裂纹、折叠缺陷,直至表面无裂纹或折叠为止;

7)重复步骤3)~5)两次,锻件完全成型,得到成型的大型钛合金深筒件;

8)热处理;

9)性能测试。

该实施例中的每批锻件解剖一件,取样加工后测试性能,结果如下表:

| 熔炼炉号 |

位置 轴向 |

室温 |

|||||

| σb |

σ0.2 |

δ5 |

ψ |

αku |

HB(d) |

||

| -08252 |

1040 |

945 |

15.0 |

48.0 |

600 |

3.37 |

|

| 1040 |

945 |

13.0 |

49.0 |

600 |

3.34 |

||

| 弦向 |

1040 |

950 |

14.0 |

44.0 |

525 |

3.37 |

|

| 1050 |

965 |

14.0 |

44.0 |

625 |

3.36 |

||

| 标准 |

≥1030 (兆帕) |

≥910 (兆帕) |

≥9 (%) |

≥25 (%) |

≥300 (千焦/平方米) |

3.2-3.7 (毫米) |

|

| 熔炼炉号 |

位置 |

500℃ |

||||

| σb |

δ5 |

ψ |

σ |

t |

||

| -08252 |

轴向 |

730 |

15.0 |

60.0 |

590 |

>101 |

| 725 |

16.0 |

61.0 |

590 |

>101 |

||

| 标准 |

≥685 (兆帕) |

≥12 (%) |

≥40 (%) |

≥590 (兆帕) |

≥100 (小时) |

|

-

实施例5

1)模具设计:模具设计为筒体,出模斜度1.5°;

2)坯料尺寸的选择:坯料尺寸为φ250×400,坯料外径为筒体外径的60%,坯料高度为外筒体高度的150%;

3)在坯料上喷涂厚度为0.5毫米的防护润滑层;防护润滑层由质量百分比为15%的玻璃粉,40%的M60树脂和45%的水混合成的混合物喷涂而成。

4)坯料在电炉中加热,温度液相点(相变点α β/β)下5℃,加热系数为0.6分钟/毫米;同时预热模具,预热温度250℃,预热时间15小时;

5)将模具安装在10吨模锤上,把热透的坯料放入模具型腔内锻造1火;

6)打磨坯料裂纹、折叠缺陷,直至表面无裂纹或折叠为止;

7)重复步骤3)~5)两次,锻件完全成型,得到成型的大型钛合金深筒件;

8)热处理;

9)性能测试。

该实施例中的每批锻件解剖一件,取样加工后测试性能,结果如下表:

| 熔炼炉号 |

位置 |

室温 |

|||||

| σb |

σ0.2 |

δ5 |

ψ |

αku |

HB(d) |

||

| 08288 |

轴向 |

1090 |

1020 |

15.0 |

55.0 |

425 |

3.26 |

| 1090 |

1020 |

13.0 |

53.0 |

500 |

3.24 |

||

| 弦向 |

1090 |

1040 |

19.0 |

53.0 |

|||

| 1100 |

1020 |

14.0 |

50.0 |

||||

| 标准 |

≥1030 (兆帕) |

≥910 (兆帕) |

≥9 (%) |

≥25 (%) |

≥300 (千焦/平方米) |

3.2-3.7 (毫米) |

|

| 熔炼炉号 |

位置 |

500℃ |

||||

| σb |

δ5 |

ψ |

σ |

t |

||

| 08288 |

轴向 |

790 |

21.0 |

71.0 |

590 |

>101 |

| 800 |

21.0 |

69.0 |

590 |

>101 |

||

| 标准 |

≥685 (兆帕) |

≥12 (%) |

≥40 (%) |

≥590 (兆帕) |

≥100 (小时) |

|

-

实施例6

1)模具设计:模具设计为筒体,出模斜度3°;

2)坯料尺寸的选择:坯料尺寸为φ290×280,坯料外径为筒体外径的70%,坯料高度为外筒体高度的110%;

3)在坯料上喷涂厚度为0.5毫米的防护润滑层;防护润滑层由质量百分比为15%的玻璃粉,40%的M60树脂和45%的水混合成的混合物喷涂而成。

4)坯料在电炉中加热,温度液相点(相变点α β/β)下15℃,加热系数为0.6分钟/毫米;同时预热模具,预热温度450℃,预热时间6小时;

5)将模具安装在10000吨压力机上,把热透的坯料放入模具型腔内锻造1火;

6)打磨坯料裂纹、折叠缺陷,直至表面无裂纹或折叠为止;

7)重复步骤3)~5)两次,锻件完全成型,得到成型的大型钛合金深筒件;

8)热处理;

9)性能测试。

该实施例中的每批锻件解剖一件,取样加工后测试性能,结果如下表:

| 熔炼炉号 |

位置 轴向 |

室温 |

|||||

| σb |

σ0.2 |

δ5 |

ψ |

αku |

HB(d) |

||

| 08292 |

1080 |

1030 |

20.0 |

55.5 |

562 |

3.33 |

|

| 1100 |

1040 |

14.0 |

56.0 |

565 |

3.34 |

||

| 弦向 |

1090 |

1030 |

22.0 |

54.0 |

|||

| 1080 |

1030 |

15.0 |

56.0 |

||||

| 标准 |

≥1030 (兆帕) |

≥910 (兆帕) |

≥9 (%) |

≥25 (%) |

>300 (千焦/平方米) |

3.2-3.7 (毫米) |

|

| 熔炼炉号 |

位置 |

500℃ |

||||

| σb |

δ5 |

ψ |

σ |

t |

||

| 08292 |

轴向 |

775 |

29.0 |

73.0 |

590 |

>101 |

| 790 |

25.0 |

71.0 |

590 |

>101 |

||

| 标准 |

≥685 (兆帕) |

≥12 (%) |

≥40 (%) |

≥590 (兆帕) |

≥100 (小时) |

|

-

实施例7

1)模具设计:模具设计为筒体,出模斜度3°;

2)坯料尺寸的选择:坯料尺寸为φ290×280,坯料外径为筒体外径的70%,坯料高度为外筒体高度的110%;

3)在坯料上喷涂厚度为0.5毫米的防护润滑层;

4)坯料在电炉中加热,温度液相点(相变点α β/β)下15℃,加热系数为0.6分钟/毫米;同时预热模具,预热温度450℃,预热时间6小时;

5)将模具安装在10000吨压力机上,把热透的坯料放入模具型腔内锻造1火;

6)打磨坯料裂纹、折叠缺陷,直至表面无裂纹或折叠为止;

7)重复步骤3)~5)两次,锻件完全成型,得到成型的大型钛合金深筒件;

8)热处理;

9)性能测试。

该实施例中的每批锻件解剖一件,取样加工后测试性能,结果如下表:

| 熔炼炉号 |

位置 轴向 |

室温 |

|||||

| σb |

σ0.2 |

δ5 |

ψ |

αku |

HB(d) |

||

| 09001 |

1110 |

1040 |

18.0 |

54.0 |

500 |

3.27 |

|

| 1100 |

1030 |

19.0 |

54.0 |

600 |

3.27 |

||

| 弦向 |

1070 |

1010 |

11.0 |

44.0 |

|||

| 1080 |

1020 |

12.0 |

44.0 |

||||

| 标准 |

≥1030 (兆帕) |

≥910 (兆帕) |

≥9 (%) |

≥25 (%) |

≥300 (千焦/平方米) |

3.2-3.7 (毫米) |

|

| 熔炼炉号 |

位置 |

500℃ |

||||

| σb |

δ5 |

ψ |

σ |

t |

||

| 09001 |

轴向 |

830 |

26.0 |

68.0 |

590 |

>101 |

| 815 |

2.0 |

71.0 |

590 |

>101 |

||

| 标准 |

≥685 (兆帕) |

≥12 (%) |

≥40 (%) |

≥590 (兆帕) |

≥100 (小时) |

|

该发明的镦挤精密模锻成型方法生产大型钛合金深筒件,成功解决了挤压机反挤压成型工艺方法的一系列技术难题:

(1)采用该发明的镦挤精密模锻成型技术生产的大型钛合金深筒件,表面质量良好、规格尺寸精确、流线分布合理、组织性能优异、机械加工余量小、材料利用率高,各项技术指标完全符合技术标准要求。

(2)采用该发明的镦挤精密模锻成型技术生产大型钛合金深筒件,产品合格率达100%,克服了油压机反挤压工艺成型过程中由于一火次成型造成产品规格尺寸不合格、且无法返修,而导致产品合格率低的缺点。

(3)该发明镦挤精密模锻成型技术生产大型钛合金深筒件体过程中,通过对成型原理、工艺流程等分析、改进、优化,解决了油压机反挤压过程中筒体表面经常出现裂纹、抱死冲头等技术难题,不但提高了产品合格率,而且还大大提高了生产效率、同时降低了工模具的消耗。

(4)该镦挤精密模锻成型方法生产大型钛合金深筒件,过程操作简单、质量控制容易、性能稳定可靠,易于实现产品的大批量、工业化生产。

(5)对于大部分上边带有翻沿或下部呈凹状的形状复杂的大型钛合金深筒件,挤压机反挤压法无法直接挤压生产,只能依靠增加余块先挤压成简单的直桶状,最后再将余块部分机械加工除去,机械加工后产品流线不能完全按零件外形分布、部分被机加切断,致使最终零件使用性能、寿命降低,另外材料利用率低、生产成本高。而该发明的镦挤精密模锻成型方法则可以完全按零件外形锻造生产出此类产品,产品流线完全按照零件外形分布,组织性能优异、材料消耗少。

(6)该发明的镦挤精密模锻成型方法研制、生产大型钛合金深筒件的成功,为中国研制、生产此类产品打下了基础,为难变形钛合金深筒件的热成型工艺等各方面积累了丰富的经验,达到了技术储备的目的。

截止2009年10月,采用该镦挤精密模锻成型方法试验生产了多种型号飞机用多种规格的大型钛合金深筒件共几百件,产品合格率达100%,并顺利通过了地面试车考核,可以批量装机使用。

一种大型钛合金深筒件镦挤精密模锻成型方法专利目的

《一种大型钛合金深筒件镦挤精密模锻成型方法》的目的是提供一种镦挤精密模锻成型方法,生产此类大型钛合金深筒件。

一种大型钛合金深筒件镦挤精密模锻成型方法技术方案

《一种大型钛合金深筒件镦挤精密模锻成型方法》的技术方案包括以下步骤:

1)设计镦挤模锻成型的模具:模具设计成筒体,模具的出模斜度为1~3°;

2)坯料尺寸的选择:坯料外径为所述筒体外径的50%~98%、坯料高度为所述筒体高度的60%~150%;

3)在坯料上喷涂厚度为0.2~3毫米的防护润滑层;

4)坯料在电炉中按温度液相点下5~50℃加热,加热系数≥0.6分钟/毫米,同时将模具在200~450℃温度下预热6~24小时;

5)将模具安装在压力机、模锻锤或对击锤上,并将热透的坯料放入模具型腔内锻造;

6)将坯料打磨至表面无裂纹或折叠;

7)若锻造后的锻件未充满,重复步骤3)~5),直至锻件完全成型;得到成型的大型钛合金深筒件。

以上步骤3)中所述防护润滑层为玻璃粉、M60树脂和水的混合物。其中以质量百分比计,所述混合物含有15~40%的玻璃粉,40%的M60树脂,其余为水;所述玻璃粉是FRG5玻璃粉、FRG15玻璃粉、FRG25玻璃粉或FRG35玻璃粉。

一种大型钛合金深筒件镦挤精密模锻成型方法改善效果

《一种大型钛合金深筒件镦挤精密模锻成型方法》具有以下有益效果:

该发明在模锻件设计中将拔模斜度选为1~3°之间。这种小的拔模斜度可使工装与锻件之间的摩擦力增加,降低了出模难度。另外该成型方法的关键是坯料尺寸的选择,即坯料外径为筒体外径的50%-98%、坯料高度外筒体高度的60%-150%。该技术优点主要有:一是避免或减少坯料与下模内腔的接触时间,减少坯料温度损失;二是减少了刚开始变形时坯料与下模腔的接触面积,降低了摩擦阻力,利于金属流动;三是在每次锤击过程中将一定的空气密闭于下腔内,避免了锻件黏模;这样,就解决了筒体件在成型过程中内外表面出现大量裂纹的问题。另外,这种方法增大了成型过程中的变形量,有利于改善坯料中的不理想组织,从另外一方面理解,可以进一步降低坯料的供应标准、即降低原材料采购价格,大幅度降低了生产成本。

1.《一种大型钛合金深筒件镦挤精密模锻成型方法》特征在于,包括以下步骤:

1)设计镦挤模锻成型的模具:模具设计成筒体,模具的出模斜度为1~3°;

2)坯料尺寸的选择:坯料外径为所述筒体外径的50%~98%、坯料高度为所述筒体高度的60%~150%;

3)在坯料上喷涂厚度为0.2~3毫米的防护润滑层;

4)坯料在电炉中按温度液相点下5~50℃加热,加热系数≥0.6分钟/毫米,同时将模具在200~450℃温度下预热6~24小时;

5)将模具安装在压力机、模锻锤或对击锤上,并将热透的坯料放入模具型腔内锻造;

6)将坯料打磨至表面无裂纹或折叠;

7)若锻造后的锻件未充满,重复步骤3)~5),直至锻件完全成型;得到成型的大型钛合金深筒件。

2.根据权利要求1所述的大型钛合金深筒件镦挤精密模锻成型方法,其特征在于,步骤3)中所述防护润滑层为玻璃粉、M60树脂和水的混合物。

一种大型钛合金深筒件镦挤精密模锻成型方法文献

广州市金属学会举办“铝合金液压模锻精密成型”科技沙龙

广州市金属学会举办“铝合金液压模锻精密成型”科技沙龙

12月21日,广州市金属学会在广州金邦铝合金有限公司举行"铝合金液压模锻精密成型"科技沙龙。沙龙由学会秘书长陈学文主持。应邀参加本次沙龙的有:中国社科院终生研究员潘增源、北京科技大学教授杨海波、苏州三基铸造股份有限公司总工程师孙珏等多名专

大型钛合金、铝合金关键件模锻工艺获突破

大型钛合金、铝合金关键件模锻工艺获突破

日前,作为"高档数控机床与基础制造装备"国家科技重大专项的重要内容之一,由中国第二重型机床集团公司承担的"大型关键件模锻工艺技术"课题研究日前取得了重大进展。据悉,课题重点围绕大型航空模锻件热模锻近净成型技术,结合正在建设的800MN大型模锻压机,开发

碳钢冷镦成型油以精制矿物油为基础,复配入极压、油性及防锈等多种特殊添加剂调配而成,具有良好的润滑性、极压抗磨性 、防锈性及高温抗氧化安全性等。能有效地保护模具,满足标准件及非标准件的多工位成型加工工艺。

井筒延深正文

在多水平开拓的矿井,为保证矿井持续生产,将生产井筒延深到新水平的凿井方法。延深方案应充分利用生产的有利条件,减少与生产提升、运输之间的干扰,加快施工速度,提高经济效益。为保证安全,在生产矿井底部须留矿柱或人工构筑保护盘,将生产井筒与延深井筒隔开。保护盘的强度应能承受提升容器满载时坠落所造成的冲击。

井筒可自上向下或自下向上延深。自上向下延深时:①可掘进延深临时工程,然后在保护盘或安全岩柱保护下,自上而下延深井筒。井筒延深到底后,再安好罐梁,拆除保护盘,或凿通安全岩柱,经校对测量,将上段生产井筒的罐道向下接长,即可交付生产。②也可不掘进临时工程,采用地面提升设施,利用生产井筒内预留的延深间或梯子间。本法由于断面较小,只能通过小吊桶,延深速度受到限制,对生产干扰较大,在中国应用较少。

自下向上延深井筒,从下水平已有的巷道沿井筒轴线方向向上打一小反井,然后再按设计断面扩大成井(见图)。小反井一般用普通法或吊罐法施工,也可用爬罐法、深孔分段爆破法或钻机法等施工(见天井掘进)。

参考书目

《井巷工程施工手册》编写组编:《井巷工程施工手册》,第十四分册,煤炭工业出版社,北京,1979。

吹塑薄膜挤塑法注射吹塑成型

用注射成型法先将塑料制成有底型坯,接着再将型坯移到吹塑模中吹制成中空制品(如图1)。

吹塑薄膜挤塑法拉伸吹塑成型

拉伸吹塑成型是双轴定向拉伸的一种吹塑成型,其方法是先将型坯进行纵向拉伸,然后用压缩空气进行吹胀达到横向拉伸。拉伸吹塑成型可使制品的透明性、冲击强度、表面硬度和刚性有很大的提高,适用于聚丙烯、聚对苯二甲酸乙二醇酯(PETP)的吹塑成型。拉伸吹塑成型包括注射型坯定向拉伸吹塑、挤出型坯定向拉伸吹塑、多层定向拉伸吹塑、压缩成型定向拉伸吹塑等。

吹塑薄膜挤塑法挤出吹塑成型

用挤出法先将塑料制成有底型坯,接着再将型坯移到吹塑模中吹制成中空制品(如图2)。注射吹塑成型和挤出吹塑成型的不同之处是制造型坯的方法不同,吹塑过程基本上是相同的。吹塑设备除注射机和挤出机外,主要是吹塑用的模具。吹塑模具通常由两瓣合成,其中设有冷却剂通道,分型面上小孔可插入充压气吹管。

- 相关百科

- 相关知识

- 相关专栏

- 一种安全性高的园艺剪存放设备

- 一种安全防撞型预装式变电站

- 一种安装空调用六角螺丝卡位工具

- 一种实验室型小型切向流超滤设备

- 一种室内装修用便于清洗更换的油漆辊

- 一种导光板切割用边缘打磨装置

- 一种导叶加工用焊接工装

- 一种岩石脆性的测井方法和装置

- 一种工作面全陶瓷的陶瓷柱塞

- 一种带有预埋螺母的预应力板材张拉装置

- 一种带有USB-SD滑盖式保护装置的音箱

- 一种带钥匙防误拔点火开关结构

- 一种干熄炉专用供气装置

- 一种底座防锈护栏

- 一种废旧金属回收加工用预处理装置

- 一种建材生产中可以过滤液压油杂质的液压油壶

- 多逆变器太阳能光伏并网发电系统的组群控制方法

- 有源配电网设备利用率影响因子体系及其价值计算方法

- 原来这就是辨别冷热水管正确方法商家终于肯说实话了

- 新的基于NGA/PCA和SVM的特征提取方法

- 定征复合板材粘接层性质的非线性超声兰姆波方法

- 新型贴片式户外全彩LED显示屏用途的显示器件

- 圆形隧道反向曲线隧道中心线两种偏移计算方法的比较

- 招标合同工程建设招标设标合同合同条件(第2部分)

- 主要用固体工业废渣生产硫铝酸盐水泥熟料的方法

- 在不中断行车条件下利用静态爆破剂进行桥改涵的施工

- 浙江深美装饰工程有限公司生产车间工程安全监理细则

- 含有彩色浆料和渗透墨水形成的陶瓷砖及制作方法

- 保护装置BUCK开关电源的PCB优化设计方法

- 中博会展中心C1区钢结构屋面大型主桁架的施工技术

- 有软弱下卧层时确定天然地基上基础底面积的简便方法

- 张峰水库2号倒虹预应力钢筒混凝土管道安装施工工艺