一种变速箱用主动轴的锻造方法

一种变速箱用主动轴的锻造方法基本信息

| 中文名 | 一种变速箱用主动轴的锻造方法 | 公布号 | CN102989982A |

|---|---|---|---|

| 公布日 | 2013年3月27日 | 申请号 | 2012102999834 |

| 申请日 | 2012年8月22日 | 申请人 | 昌利锻造有限公司 |

| 地 址 | 安徽省池州市青阳县经济开发区东河工业园 | 发明人 | 杨奎琦、陈正义、张斌 |

| 代理机构 | 安徽合肥华信知识产权代理有限公司 | 代理人 | 方峥 |

| Int.Cl. | B21K1/06(2006.01)I、C22C38/54(2006.01)I、C21D1/18(2006.01)I、C21D8/06(2006.01)I、C23C22/07(2006.01)I | 类 别 | 发明专利 |

《一种变速箱用主动轴的锻造方法》涉及一种变速箱用主动轴的锻造方法。

一种变速箱用主动轴的锻造方法造价信息

1.《一种变速箱用主动轴的锻造方法》包括以下步骤:a、浇注圆柱形坯料步骤钢锭中化学成分重量百分比为:0.096%≤C≤0.150%,2.1%≤Si≤2.40%,1.1%≤Mn≤1.30%,痕量≤P≤0.033%,痕量≤S≤0.0260%,Ni0.11-0.22%,8.50%≤Cr≤11.50%,痕量≤B≤0.0018%,余量为铁及不可避免的杂质;浇注成型的钢锭温度降至350℃,再加热至670-760℃,保温3-5小时,炉冷至300℃,保温3小时,再加热至650-760℃,保温10小时,以34℃/小时冷却至400℃,再以20℃/小时,冷却至180℃;b、锻造步骤(1)选用直径为70毫米圆柱形坯料,利用剪切机进行下料,剪切后毛坯件长度270.3毫米;(2)将步骤(1)的毛坯件放入中频加热炉加热,加热温度1120-1180℃,保持加热时间3.6分钟;(3)将毛坯件放入冲床进行镦粗,镦粗厚度40±1毫米;(4)将压方后的毛坯件放入摩压机中安装的成型模具上,利用成型模具热锻毛坯件;温度900℃,压力400T;(5)将热锻后的毛坯件,放入冲床中进行切边、热校处理;c、热处理将锻造成型的主动轴置于第一设定温度的淬火炉中,第一设定温度为800℃-900℃,保持淬火炉内温度对主动轴实施淬火,保温时间范围为2.2-2.8小时,将淬火加热后的主动轴出炉冷却至温度≤150℃;将冷却后的主动轴置于第二设定温度的回火炉中,第二设定温度为560℃-650℃,保持回火炉内温度对主动轴实施回火,保温时间范围为3.2-4.5小时,将回火加热后的主动轴出炉冷却;经过回火处理后,再将主动轴的头部加热到320-380℃,保温4-5小时,然后喷雾冷却处理,主动轴的尾部在900-1020℃,保温6-8小时,然后空冷,最后主动轴中部再加温至温度为160~190℃,保温2-3小时,放入铁箱中堆冷;d、磷化处理,在常温下将主动轴在热火封闭温度为280-300℃,采用pH值为8的表面调整剂处理1-2分钟,经滴空1-2分钟后,采用磷化剂处理15-20分钟,再经滴空1-2分钟后,采用清水清洗1-2分钟,再滴空1-2分钟后,将主动轴置于78-100℃的热水中处理0.5-1分钟;e、将热处理后的主动轴抛丸处理;f、将抛丸处理的主动轴包装。

2.根据权利要求1所述变速箱用主动轴的锻造方法,其特征在于,所述的主动轴的头部加热到350℃,保温4.5小时,然后喷雾冷却处理,主动轴的尾部在990℃,保温7小时,然后空冷,最后主动轴中部再加温至温度为170℃,保温2.5小时,放入铁箱中堆冷。

主动轴是汽车上的关键零件,由于其形状的特殊性及其使用性能的重要性,因而增加了其锻造成型的困难,在料的分配及工艺的选择上都需要慎重考虑。为此,开发该类锻件的合理锻造方法也颇受全球关注。截至2012年8月,中国的主动轴常规的工艺流程为:加热、预锻、终锻、精整。该方案的缺点为:需要大吨位压力机,能耗大、材料利用率低,造成锻件成本高。以该方案的工艺流程所产生的锻件容易出现夹污、充不满等,缺陷废品率达5%,而且原料利用率只有20-30%,由于飞边过大等原因,模具的寿命也只有在5000-6000件左右。

一种变速箱用主动轴的锻造方法常见问题

-

烟台东汽654变速箱功率主动轴和功率输出轴后桥功率输出轴 哪里有卖的

你早说啊............我去年拉好几次.....福建拉到烟台东汽装配车间....当时记得好像是...从动一轴.二轴付轴一类了......................

-

联轴器说通俗点就是个连接件,中间有与轴相同直径的孔径,比如在左边连接主动轴,右边连接从动轴,有时联轴器会有一些小的顶丝,主要用于轴与联轴器的更好配合,当主动轴旋转时,带动联轴器,联轴器在带动从动轴转动...

一种变速箱用主动轴的锻造方法专利目的

《一种变速箱用主动轴的锻造方法》使其利于大批量的工业化的生产,并减少了锻造过程中出现夹污、充不满的现象,产品的力学性能进一步改善,节约了产品用料,提高了产品的模具寿命。

一种变速箱用主动轴的锻造方法技术方案

1、《一种变速箱用主动轴的锻造方法》包括以下步骤:a、浇注圆柱形坯料步骤钢锭中化学成分重量百分比为:0.096%≤C≤0.150%,2.1%≤Si≤2.40%,1.1%≤Mn≤1.30%,痕量≤P≤0.033%,痕量≤S≤0.0260%,Ni0.11-0.22%,8.50%≤Cr≤11.50%,痕量≤B≤0.0018%,余量为铁及不可避免的杂质;浇注成型的钢锭温度降至350℃,再加热至670-760℃,保温3-5小时,炉冷至300℃,保温3小时,再加热至650-760℃,保温10小时,以34℃/小时冷却至400℃,再以20℃/小时,冷却至180℃;b、锻造步骤1、选用直径为70圆钢,利用剪切机进行下料,剪切后毛坯件长度270.3毫米;

2、将步骤1的毛坯件放入中频加热炉加热,加热温度1120-1180℃,保持加热时间3.6分钟;

3、将毛坯件放入冲床进行镦粗,镦粗厚度40±1毫米;

4、将压方后的毛坯件放入摩压机中安装的成型模具上,利用成型模具热锻毛坯件;温度900℃,压力400T;

5、将热锻后的毛坯件,放入冲床中进行切边、热校处理;c、热处理将锻造成型的主动轴置于第一设定温度的淬火炉中,第一设定温度为800℃-900℃,保持淬火炉内温度对中间轴实施淬火,保温时间范围为2.2-2.8小时,将淬火加热后的中间轴出炉冷却至温度≤150℃;将冷却后的主动轴置于第二设定温度的回火炉中,第二设定温度为560℃-650℃,保持回火炉内温度对中间轴实施回火,保温时间范围为3.2-4.5小时,将回火加热后的中间轴出炉冷却;经过回火处理后,再将主动轴的头部加热到320-380℃,保温4-5小时,然后喷雾冷却处理,主动轴的尾部在900-1020℃,保温6-8小时,然后空冷,最后主动轴中部再加温至温度为160~190℃,保温2-3小时,放入铁箱中堆冷;d、磷化处理,在常温下将主动轴在热火封闭温度为280-300℃,采用PH值为8的表面调整剂处理1-2分钟,经滴空1-2分钟后,采用磷化剂处理15-20分钟,再经滴空1-2分钟后,采用清水清洗1-2分钟,再滴空1-2分钟后,将主动轴置于78-100℃的热水中处理0.5-1分钟;e、将热处理后的主动轴抛丸处理;f、将抛丸处理的零件包装。所述的主动轴的头部加热到350℃,保温4.5小时,然后喷雾冷却处理,主动轴的尾部在990℃,保温7小时,然后空冷,最后主动轴中部再加温至温度为170℃,保温2.5小时,放入铁箱中堆冷。

一种变速箱用主动轴的锻造方法改善效果

《一种变速箱用主动轴的锻造方法》使其利于大批量的工业化的生产,并减少了锻造过程中出现夹污、充不满的现象,产品的力学性能进一步改善,节约了产品用料,提高了产品的模具寿命。该发明的力学性能检测数据如下:抗拉强度≥854兆帕、屈服强度≥661兆帕、伸长率≥16%、断面收缩率≥35%、布氏硬度HB=211—229。

1、《一种变速箱用主动轴的锻造方法》包括以下步骤:a、浇注圆柱形坯料步骤钢锭中化学成分重量百分比为:0.096%≤C≤0.150%,2.1%≤Si≤2.40%,1.1%≤Mn≤1.30%,痕量≤P≤0.033%,痕量≤S≤0.0260%,Ni0.11-0.22%,8.50%≤Cr≤11.50%,痕量≤B≤0.0018%,余量为铁及不可避免的杂质;浇注成型的钢锭温度降至350℃,再加热至670-760℃,保温3-5小时,炉冷至300℃,保温3小时,再加热至650-760℃,保温10小时,以34℃/小时冷却至400℃,再以20℃/小时,冷却至180℃;b、锻造步骤1、选用直径为70圆钢,利用剪切机进行下料,剪切后毛坯件长度270.3毫米;

2、将步骤1的毛坯件放入中频加热炉加热,加热温度1120-1180℃,保持加热时间3.6分钟;

3、将毛坯件放入冲床进行镦粗,镦粗厚度40±1毫米;

4、将压方后的毛坯件放入摩压机中安装的成型模具上,利用成型模具热锻毛坯件;温度900℃,压力400T;

5、将热锻后的毛坯件,放入冲床中进行切边、热校处理;c、热处理将锻造成型的主动轴置于第一设定温度的淬火炉中,第一设定温度为800℃-900℃,保持淬火炉内温度对中间轴实施淬火,保温时间范围为2.2-2.8小时,将淬火加热后的中间轴出炉冷却至温度≤150℃;将冷却后的主动轴置于第二设定温度的回火炉中,第二设定温度为560℃-650℃,保持回火炉内温度对中间轴实施回火,保温时间范围为3.2-4.5小时,将回火加热后的中间轴出炉冷却;经过回火处理后,再将主动轴的头部加热到320-380℃,保温4-5小时,然后喷雾冷却处理,主动轴的尾部在900-1020℃,保温6-8小时,然后空冷,最后主动轴中部再加温至温度为160~190℃,保温2-3小时,放入铁箱中堆冷;d、磷化处理,在常温下将主动轴在热火封闭温度为280-300℃,采用PH值为8的表面调整剂处理1-2分钟,经滴空1-2分钟后,采用磷化剂处理15-20分钟,再经滴空1-2分钟后,采用清水清洗1-2分钟,再滴空1-2分钟后,将主动轴置于78-100℃的热水中处理0.5-1分钟;e、将热处理后的主动轴抛丸处理;f、将抛丸处理的零件包装。所述的主动轴的头部加热到350℃,保温4.5小时,然后喷雾冷却处理,主动轴的尾部在990℃,保温7小时,然后空冷,最后主动轴中部再加温至温度为170℃,保温2.5小时,放入铁箱中堆冷。

2020年7月17日,《一种变速箱用主动轴的锻造方法》获得安徽省第七届专利奖优秀奖。 2100433B

一种变速箱用主动轴的锻造方法文献

一种手摇蜗轮蜗杆变速箱

一种手摇蜗轮蜗杆变速箱

为了将重达十余公斤的机械海流计送到低于脚的位置一米多的水下,并准确定位于水下某深度,因此提出一种既能满足调节精度要求,又兼具结构简单、体积小和重量轻的手摇蜗轮蜗杆变速箱。

数控机床中主轴变速箱的设计

数控机床中主轴变速箱的设计

T1 R2 5.1K 5.1K 51K 10K R3 R4C110u 20K AGND AD_IN R9 LM358 U1 VCC R1 R8 200 T2 数控机床中主轴变速箱的设计 作者: 郑鹏飞, ZHENG Peng-fei 作者单位: 宁波大红鹰学院,宁波,315175 刊名: 制造业自动化 英文刊名: MANUFACTURING AUTOMATION 年,卷(期): 2011,33(4) 参考文献(6条) 1.凡仁建 当前数控机床改造的最新技术研究 2009 2.周德海 数控机床中主轴变速箱各参数性能的设计 2009(10) 3.常田玉 金属切削机床的设计与计算 2008(10) 4.张文雪 金属切屑机床中主轴变速箱的设计 2002 5.宋明剑 高速滚珠丝杠副综合性能试验台的研制开发 2008(12) 6.许少民 我国机械行业中数控机床主轴变速箱的设计 200

一种带耳块的大型整体锻造金属框架及其制备方法专利目的

《一种带耳块的大型整体锻造金属框架及其制备方法》的目的是解决带耳块整体框的坯料设计、锻坯制备、锻件成形问题。采用与耳块角度相应的大角度V形荒坯进行锻造,解决了上述大型整体锻件的锻造成形问题;进一步地,通过对V形荒坯进行等温制坯、等温锻造,更好地解决了上述大型整体锻件的精确成形和组织性能均匀性问题。采用该发明方法仅通过2~3火可以完成整个锻件成形过程,大大缩短了工序、提高了材料利用率。

《一种带耳块的大型整体锻造金属框架及其制备方法》提供了一种带耳块大型整体锻造金属框架及其制备方法,其中,框架一体锻造成形,无需分段制作;进一步地,该框架整体组织性能的均匀性良好。通过V形坯料设计的方法,可很好地解决上述问题。更进一步地,对于V形坯料采用全等温成形(等温预锻坯 等温终锻件),使得大型整体锻造框架能够精确成形,具有良好的组织性能均匀性。

一种带耳块的大型整体锻造金属框架及其制备方法技术方案

《一种带耳块的大型整体锻造金属框架及其制备方法》提供了如下的技术方案:

一种带耳块的大型整体锻造金属框架,其中,框架外廓尺寸大于1米×1米,整个框架一体锻造成形,无需扩孔及分段制作。

此外,《一种带耳块的大型整体锻造金属框架及其制备方法》还提供了一种带耳块的大型整体锻造金属框架的制备方法,包括以下步骤:

(1)V形荒坯制坯:下料,得到厚度均匀的板坯,通过在板坯上施加压力制备出V形荒坯,压力作用在相应于V形的底部,其中,V形荒坯的夹角及延伸长度由耳块之间的夹角和尺寸决定。

(2)V形荒坯预锻:对制得的V形荒坯放入模具进行锻造,V形荒坯的延伸边对应于框架的耳块;锻造后,V形荒坯的延伸边形成耳块部分,其余部分形成框架主体。

(3)预锻坯精整:去掉预锻坯中部的孔部材料。

(4)终锻件模锻成形:放入最终成形的框架模具进行锻造,得到带耳块的大型整体锻造金属框架。由上述方法制得的带耳块的大型整体锻造金属框架,框架一体锻造成形,无需扩孔及分段制作。

为了得到更好的组织性能,优选地,可将所述的V形荒坯通过在相变点Tβ以下20~40℃等温预锻实现金属的合理分配,形成组织性能均匀的带耳块的大型框架外形。

更优选地,精整后的预锻坯通过压力机在相变点Tβ以下20~40℃等温模锻获得精密终锻件;进一步优选地,等温锻造模具用K3高温合金铸造加工而成。

优选地,原始材料为棒材,将棒材镦拔后下料得到厚度均匀的板坯,通过在板坯上施加压力制备出V形荒坯,油压机镦拔坯料时每火变形量为30~50%,或在自由锻镦拔坯料时每火变形量控制在15~40%。优选地,镦拔坯料时制坯温度控制在相变点Tβ以下25~40℃。

更优选地,所述终锻件成形后风冷,然后,终锻件热处理工艺为普通退火,空冷。

优选地,金属可为铝合金、钛合金或镍基合金等。

一种带耳块的大型整体锻造金属框架及其制备方法有益效果

2014年之前的技术对这类大型框架零件的制造方法多采用若干中小锻件焊接而成,构件制造过程中需要焊接、机加工、无损检测、热处理等多个工序并重复以上工序才能完成,加工周期长、质量稳定性不高。扩孔只能解决不带耳块的对称性框架的制造。《一种带耳块的大型整体锻造金属框架及其制备方法》突破了带耳块大型复杂整框成形锻造的多项关键技术,达到精锻件的技术条件,解决了上述大型整体锻件的精确成形和组织性能均匀性问题,仅通过2~3火可以完成整个锻件成形过程,大大缩短了工序、提高了材料利用率。

维修变速箱,变速箱的维修,自动变速箱故障维修

前兆一:挂档困难

很多开手动挡的人,在挂挡的时候,喜欢一脚刹车、一脚离合然后进行挂档,但如果发现挂入一档之后,踩下离合就无法进行挂档,不管是向上换挡还是向下换挡都出现困难,这时候其实就已经表示变速箱出现了一定的问题。这很可能是变速箱油不足以及粘度不足,离合器联动出现问题。

前兆二:换挡时间过长或过短

一般来说,自动变速箱都是有特定的换挡转速和车速,如果发现换挡时间突然过长或者过短,这就意味着变速箱的传动比不成比例了,同时会感觉发动机的转速过高,情况更甚者是变速箱不进行换挡,这都说明变速箱出了问题。

就拿江铃汽车新推出的那款中型SUV驭胜S350来说,它匹配的是来自采埃孚的6AT变速器,这款6AT变速器成熟稳定,具有多种驾驶模式。如果在行驶过程中发现其自动换挡时间过长或过短,甚至是不换挡了,这就说明变数箱除了问题,要及时送修。

不过驭胜S350的这款来自采埃孚的6AT变速箱,技术纯熟,质量靠谱,一般来说不会出现以上这种情况。需要提醒的是,驭胜S350的变速箱油可以免维护哦。

前兆三:出现异味

当你在开车时或是启动汽车时闻到变速箱内有烧糊的异味传出,那就要当心了,这很可能是因为变速箱过热导致的。因为变速箱各零部件的配合都是需要润滑的,如果传动液不足的情况就有可能出现变速箱过热着火,当然也有可能是变速箱油有洩漏或脏污,需要更换了。

前兆四:噪音过大

当车辆处于空挡或者换挡的时候,变速箱内发出的奇怪声音,这时候也意味着变速箱存在问题了,一辆好好的车总不可能无缘无故的响吧,这一般都是倒档齿轮或轴承磨损,车主应该尽早更换。

前兆五:变速箱滑档

正常来说,变速箱在运转时,如果汽车静止,变速箱档位应该停在你指定的档位,或者计算机指定的维持一定转速范围的档位,直到您或电脑启动换档。

但是速箱齿轮自动滑档,汽车可以自发地从驱动档位跳出,转到空档上。这时候车主就要小心,应该及时到车发发或者4S店进行维修。

前兆六:车辆打滑或冲击

如果挂上D档或R档车子不走,或者车子反应很迟缓后冲击,或者发动机转速很高但车速却很慢,就意味着变速箱内部的机械传动部分出了问题。

作为汽车传动系统的主要组成部分,变速箱的好坏关系到汽车怠速停车、低速或高速行驶、加速、减速、爬坡和倒车等性能,所以一定要养护好。当你的爱车出现以上这些前兆的时候,千万要引起重视,否则等到变速箱出现故障,不仅要送修,还会对驾驶的安全性造成威胁。所以,还是以前预防,及时保养的好。

温馨提醒:自动变速箱一旦出现故障,车主要及时将其送修,如出现变速箱有故障时,如果车主并未在意继续使用车辆,最后可能会导致车辆不走车,甚至整个变速箱报废。因此,变速箱一旦出现故障,一定要及时将其送往正规的自动变速箱维修厂进行维修,以免因小失大。

车主面对变速箱维修有哪些痛点?

1、找不到专业的变速箱维修公司

由于信息不对称,车主找到了那些根本就不修变速箱的汽修厂和4S店,他们一般都是外包给我们这些变速箱专修店;

2、担心维修费用昂贵,周期长

传星公司一站式服务,减少中间环节,只有4S店,汽修厂40-50%的价格,一般变速箱当日能完成,给客户少花冤枉钱,省时,省力,省心;

3、客户无法判断变速箱问题

很多车主无法确定变速箱是否出了问题,传星公司是专业技师试车,采用专用电脑诊断,分析故障现象,在维修之前给出诚信维修方案,合理报价,给客户消费在明处。

4、担心售后服务问题

传星公司17年只专注自动变速箱维修,数万台自动变速箱维修案例,返修率在同行最低;全国30多个服务网点联保1-2年,不限公里数,免后顾之忧。

修波箱,到传星——专业的自动变速箱维修厂家

官网:http://www.cxbsx.com

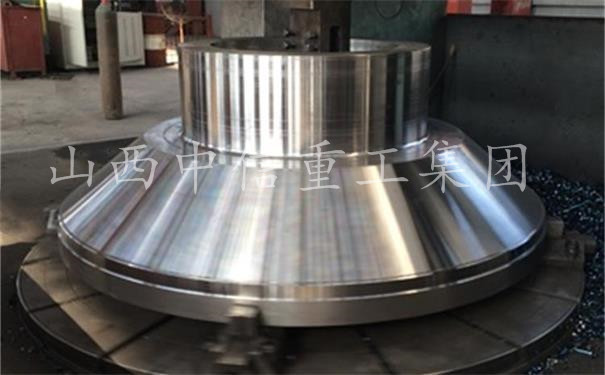

今天小编带大家了解一下锻造加工锻件的检验。

一、锻造

1.根据锻件的材料、形状、尺寸及工艺要求选择相应的锻造设备。锻件必须在工艺文件指定的设备上进行锻造。

2.锻造前操作人员应熟悉锻件图及工艺文件。

3.锻造前所用工、模具必须采用正确的方法预热至规定的温度。

4.根据锻件复杂程度、材料和工艺要求,选用合适的润滑剂。

5.坯料在锻造前和锻造过程中应注意去除氧化皮。

6.锻造时,必须严格控制始锻温度、终锻温度、变形程度和变形速度。

7.锻造操作过程中,必须严格按照工艺规程和工序卡进行。并随时注意坯料变形是否正常,如发现折摺、裂纹等缺陷,必须立即采用适当方法加以清除,在不影响锻件质量情况下方可继续锻造。

8.锻件的冷却,应按锻件工艺规程规定的冷却方法进行。

9.锻后热处理应按有关工艺文件进行。可以按生产厂的工艺规程进行,也可按使用厂提出的工艺要求执行,但必须在签定合同时注明。

10.I、II类锻件,必要时应提出专用工艺说明书,并应进行初始生产工艺、工装的试验,验证合格后方可投入生产。I、II类锻件应按锻件图号,建立质量档案。

11.锻件的切边、冲孔、校正温度应根据锻件工艺规程的有关规定进行。

12.锻件表面应按如下的要求进行清理:

a.表面清理应按工艺要求选用喷砂、抛丸、滚筒、酸洗或其他方法。清理后的锻件表面质量应符合技术文件要求;

b.锻件表面缺陷允许清理,清理深度及深宽比按相应锻件技术标准规定;

c.采用酸洗清理时,酸洗溶液应按相应的技术文件进行定期化验和更换。锻件不允许酸洗过度。

二、锻件检验

1.工序检验

1.1每批锻件必须进行“首件三检”制度,检验合格后方可正式投产。生产中严格执行自检、互检和专检。

1.2工序检验员应对生产现场进行巡回检查,对锻件加热炉温度的控制、锻造操作情况进行监控,并定期抽检锻件的外形尺寸及表面质量。

1.3锻件(或坯料)经检验合格后,检验员应在工序卡或记录卡上签字后方可转入下道工序。

2.锻件终检

2.1模锻件终检应按锻件图及合同等有关规定进行。

2.2自由锻锻件终检应按锻件图及合同等有关规定进行。

2.3在规定的锻件部位上打检验印记(或挂标签)或其他标记均可。

3.合格证

合格证应由检验部门按有关技术标准或合同要求填写和签发锻件合格证。

4.不合格品

经检验部门检验,确认为不合格的锻件,应隔离存放,并交质保体系的不合格品处理机构进行处理。

生产过程中,发现质量问题,应立即停止生产并及时组织分析,找出原因并提出处理办法或改进措施,并经生产验证确认产品合格后,方可恢复生产。

定期进行用户(或下道工序)的查访工作,对查访中用户提出的意见及反馈的信息要及时研究处理。

更多资讯请关注山西中信重工集团。

- 相关百科

- 相关知识

- 相关专栏

- 一种可独立运行的空气源热泵干燥系统

- 一种可调式鱼道系统

- 一种含孔隙砂孔隙比的测定方法

- 一种含磷双酚A酚醛环氧树脂及其制备方法

- 一种含钒钛动车组车轴用钢及其热处理工艺

- 一种园林用水利工程排水设备

- 一种圆截面钢管混凝土径向倾斜受压强度试验装置

- 一种圆筒混料机现场制造安装一体化的方法

- 一种土工膜与沥青混凝土面板双道锚固的防渗结构

- 一种地铁PSCADA系统中设备数据量测方法及设备

- 一种埋弧焊弧压反馈送丝的控制方法及电路

- 一种城市供热管网智能平衡调控系统及方法

- 一种基于人工蜂群算法的控压钻井井身结构设计方法

- 一种基于含相变凝聚均流技术的湿式电除尘系统及工艺

- 一种基于地基合成孔径雷达的边坡安全监测预警方法

- 一种基于无人机的外墙喷涂打印系统及其喷涂方法

- 基于压电堆驱动器的喷嘴挡板式气体控制阀

- 磷铵技术改造五大磷肥工程的建议

- 以大豆油多元醇制备的硬质聚氨酯泡沫塑料的性能

- 逆变TIG焊机接触引弧电路的设计(引弧电路)

- 应用模糊数学理论对公路工程建设项目方案的综合评价

- 可替代现有隔热保温材料的新型材料

- 以贯穿项目为核心载体的建筑工程技术专业素材库建设

- 多逆变器太阳能光伏并网发电系统的组群控制方法

- 影响萘高效减水剂与普通硅酸盐水泥适应性的关键因素

- 在全县非煤矿山和危化企业安全生产工作会议上的讲话

- 中国工程造价咨询业的发展趋势

- 支持并行工程和智能CAPP的制造资源建模技术

- 中共重庆市委重庆市人民政府关于建设平安重庆的决定

- 智能建筑工程报警与电视监控系统前端设备的安装施工

- 在“建筑节能与居住舒适”专题技术交流会议上的讲话

- 以MSP430FW427为核心的远程数字水表设计