一种薄壁钢管高速焊接生产工艺及装置

一种薄壁钢管高速焊接生产工艺及装置基本信息

| 中文名 | 一种薄壁钢管高速焊接生产工艺及装置 | 公告号 | CN102151959A |

|---|---|---|---|

| 授权日 | 2011年8月17日 | 申请号 | 2011100553468 |

| 申请日 | 2011年3月9日 | 申请人 | 山东大学 |

| 地 址 | 山东省济南市历下区经十路17923号 | 发明人 | 秦国梁 |

| Int.Cl. | B23K9/167(2006.01)I; B23K9/02(2006.01)I; B23K9/095(2006.01)I; B23K101/06(2006.01)N | 代理机构 | 济南圣达知识产权代理有限公司 |

| 代理人 | 王立晓 | 类 别 | 发明专利 |

《一种薄壁钢管高速焊接生产工艺及装置》涉及一种钢管的焊接生产工艺及装置,特别是一种双TIG电弧的钢管新型焊接生产工艺,用该焊接方法能实现薄壁钢管的高速焊接以及厚壁钢管的打底焊。

一种薄壁钢管高速焊接生产工艺及装置造价信息

截至2011年3月9日,焊接技术是钢管生产的关键技术,其决定了钢管生产的质量和效率,各种不同焊接工艺方法焊接速度的限制成为提高钢管产量的主要难题。对于薄壁(壁厚≤3毫米)钢管,直流TIG焊是其主要的焊接生产工艺之一。如对于工业用不锈钢管,既要求钢管焊缝完全焊透且内外表面成形美观,又要求焊缝具有较高的力学性能。因此,焊接速度成为不锈钢管焊接产量提高的瓶颈。在不考虑钨极烧损的条件下,采用大电流施焊,对于壁厚1.5毫米不锈钢管焊接生产,焊接速度最高仅为1.8米/分,对于1.0毫米厚的不锈钢管,其焊接生产速度最高可达2.5米/分。如果为了提高不锈钢管产量再进一步提高焊接速度,则会造成焊缝表面咬边、凹坑、驼峰焊道等表面成形缺陷并影响焊缝力学性能,从而造成钢管质量不达标。因此,在保证焊缝表面成形和力学性能达到标准要求的条件下,提高焊接速度成为薄壁钢管生产企业提高产量共同面对的难题。

尽管高频电阻焊可以达到很高的焊接速度,但由于管内壁的飞边难于清除,不能满足对焊缝内表面成形的要求,限制了其在对管内壁焊缝成形有一定要求的工业钢管生产中的应用。作为一种高能量密度的焊接工艺方法,等离子弧焊也可以实现较高速度的焊接,但是在速度超过2~3米/分之后,其焊缝表面成形与TIG焊一样也会出现诸如咬边、凹坑、驼峰等成形缺陷。另外,高频电阻焊和等离子弧焊相对TIG焊来说,其焊接设备的成本要高的多。

对于不锈钢等钢铁材料来说,由于液态金属的粘度大,在高速TIG焊接条件下,在电弧力的排斥作用和运动惯性作用下,熔池金属主要向熔池后方堆积。由于焊接速度快,熔池冷却速度也快,堆积到熔池后方的液态金属还未来得及回流填充塌陷的熔池时便凝固成形,从而造成咬边、凹坑以及驼峰焊道等表面成形缺陷,有这些缺陷存在的焊缝一方面表面成形不达标,另一方面也严重降低了焊缝的力学性能。根据焊缝表面成形缺陷形成的原因,采用附加热源来延长液态金属存在的时间,以便可以使其能够回流填充熔池的凹陷,形成平、表面平整连续的焊缝。

图1是《一种薄壁钢管高速焊接生产工艺及装置》的焊接装置结构图;

图2是用该焊接方法实现1.2毫米厚不锈钢圆管焊接生产的示意图;

图3是双TIG焊枪高速焊接焊缝表面成形形貌(焊接速度:5.6米/分,壁厚:1.5毫米);

图中:1、第一TIG焊枪,2、第一TIG焊枪喷嘴,3、第一TIG焊枪钨极,4、第一TIG电弧,5、焊接的钢管(或有色金属管),6、第二TIG焊枪,7、第二TIG焊枪喷嘴,8、第二TIG焊枪钨极,9、第二TIG电弧,10、焊缝,11、焊接方向。

一种薄壁钢管高速焊接生产工艺及装置常见问题

-

1.薄壁不锈钢管规格尺寸1) 不锈钢薄壁管生产范围: 外径Φ8--168mm×壁厚0.8--8mm。2) 薄壁不锈钢...

-

4000元左右,一般的焊接钢管直径40mm的,薄壁钢管便宜,但是安全性能差。Φ299------最薄7,5mm Φ351------最薄8mm。价格来源网络,仅供参考。

-

4000元左右,一般的焊接钢管直径40mm的,薄壁钢管便宜,但是安全性能差。Φ299------最薄7,5mm Φ351------最薄8mm。价格来源网络,仅供参考。

2018年12月20日,《一种薄壁钢管高速焊接生产工艺及装置》获得第二十届中国专利优秀奖。

一种薄壁钢管高速焊接生产装置,包括钢管输送装置、平焊焊接装置,平焊焊接装置包括在焊接位置设置的前后两个独立的TIG焊接电源,两个TIG焊接电源分别产生第一TIG电弧4和第二TIG电弧9,第二TIG焊枪6与第一TIG焊枪1之间距离为0-60毫米,第二TIG焊枪6在第一TIG焊枪1在同一平面内,两焊枪成0-90°夹角。

-

实施例1

下面以1.2毫米厚不锈钢管焊接生产对焊接工艺过程及结果进行分析说明。

所用两台TIG焊接电源,一台为数字逆变直流焊接电源,为第一TIG电弧提供能源;另一台为普通的逆变直流焊接电源,为第二TIG电弧提供能源。第一TIG电弧焊接电流为192安,电弧电压为16.2伏,保护气为Ar气,流量为6升/分;第二TIG电弧焊接电流为124安,电弧电压为15.8安,保护气为5升/分流量的Ar气,两把焊枪钨极之间的距离为7毫米,焊接速度为5.1米/分;两焊枪的夹角为30°,不锈钢管壁厚为1.2毫米。两把TIG焊枪固定不动,焊接位置为从钢管外面对接处平焊。不锈钢带经过整形之后卷成圆形钢管状,连续不断地输送焊接位置,先有第一TIG电弧焊接,使得焊缝完全熔透并保证背面具有良好的成形,在第一TIG电弧形成的熔池尾部引燃第二TIG电弧对液态熔池进行继续加热,使其继续保持液态,从而可以有足够的时间回流、铺张、填充熔池形成的凹陷,得到平整连续的焊缝,焊接完成的钢管待焊缝冷却一段时间后进行整圆处理,然后按规定尺寸截取成品管。一支6米长的钢管,其生产节拍可以达到1分11秒/支。

对采用该焊接工艺生产的钢管作膨胀实验,结果表明在膨胀率达到15.2%的条件下,经过宏观监测和表面着色探伤均未发现钢管开裂,完全满足膨胀率10%的企业标准。

-

实施例2

以圆形钢管为例说明双TIG焊枪生产钢管的焊接工艺步骤:

1、钢管焊接生产制造采用工装夹具将钢带纵向整形,横截面成圆形,钢带的两边水平对接,以便于采用平焊的方式焊接成型。

2、焊接工艺采用两把TIG焊枪前后列置、不填充焊丝的方式,第一TIG电弧确保焊缝完全焊透并保证钢管内表面的焊缝成形,随其后的第二TIG电弧对第一TIG电弧形成的熔池后部进行加热,保证钢管外表面焊缝平整连续。

3、该方法使用两台独立的TIG焊接电源,两台电源既可以同型号同规格,也可以不同型号不同规格;既可以是数字化焊接电源,也可以是普通的逆变TIG焊接电源、晶闸管TIG焊接电源。

4、两TIG电弧焊接工艺参数协调控制:不锈钢壁厚为1.5毫米,焊接速度为6.1米/分,第一TIG焊枪与钢管的水平对接焊缝85°的姿态,根据生产钢管的壁厚,确定第一TIG电弧的焊接电流在270安、电弧电压在16.5伏之间,钨极尖端到对接边上表面的距离为0.3毫米。根据第一TIG电弧形成的熔池尺寸及焊缝表面成形调节第二TIG焊枪的姿态为与钢管水平对接焊缝成70°、第二TIG焊枪与第一TIG焊枪之间的距离为8毫米、第二TIG电弧的焊接电流为156安、电弧电压为17.1伏等工艺参数,钨极尖端到对接边上表面的距离为0.5毫米。

5、钢管焊缝冷却至400℃以下后进行整圆处理,然后检验合格后包装入库。

该方法所使用的母材既可以是不锈钢材料,也可以碳钢、合金钢等黑色金属以及铝合金等有色金属,所焊接生产的钢管及有色金属管可以是圆形管、方形管及其他异型管。

-

实施例3

下面以2.0毫米厚不锈钢管焊接生产对焊接工艺过程及结果进行分析说明。

所用两台TIG焊接电源,一台为数字逆变直流焊接电源,为第一TIG电弧提供能源;另一台为普通的逆变直流焊接电源,为第二TIG电弧提供能源。第一TIG电弧焊接电流为285安,电弧电压为16.8伏,保护气为Ar气,流量为6升/分;第二TIG电弧焊接电流为172安,电弧电压为16安,保护气为6升/分流量的Ar气,两把焊枪钨极之间的距离为9.0毫米,焊接速度为4.8米/分;两焊枪的夹角为35°,不锈钢管壁厚为2.0毫米。两把TIG焊枪固定不动,焊接位置为从钢管外面对接处平焊。不锈钢带经过整形之后卷成圆形钢管状,连续不断地输送焊接位置,先有第一TIG电弧焊接,使得焊缝完全熔透并保证背面具有良好的成形,在第一TIG电弧形成的熔池尾部引燃第二TIG电弧对液态熔池进行继续加热,使其继续保持液态,从而可以有足够的时间回流、铺张、填充熔池形成的凹陷,得到平整连续的焊缝,焊接完成的钢管待焊缝冷却一段时间后进行整圆处理,然后按规定尺寸截取成品管。一支6米长的钢管,其生产节拍可以达到1分15秒/支。

一种薄壁钢管高速焊接生产工艺及装置专利目的

《一种薄壁钢管高速焊接生产工艺及装置》目的是提供一种薄壁钢管高速焊接生产工艺及装置,该工艺不仅可以实现薄壁钢管的高速、高效焊接生产,还可以实现厚壁钢管多层焊接生产中的高速打底焊,解决了薄壁钢管焊接生产产量低的技术难题。

一种薄壁钢管高速焊接生产工艺及装置技术方案

《一种薄壁钢管高速焊接生产工艺及装置》解决其技术问题所采用的技术方案为:

一种薄壁钢管高速焊接生产工艺,将不锈钢带经过整形卷成钢管形连续输送至焊接位置,焊接位置处设置前后两个TIG焊接电源,先经第一TIG电弧焊接使焊缝完全焊透并保证钢管内表面的焊缝成形,随后经第二TIG电弧对第一TIG电弧形成的熔池后部进行加热,保证钢管外表面焊缝平整连续。

所述的焊接速度为1.0-8.0米/分,钢管壁厚范围0.5-6毫米。

所述的第一TIG电弧由第一TIG焊枪产生,第二TIG电弧由第二TIG焊枪产生。

所述的第二TIG焊枪与第一TIG焊枪之间距离为0-60毫米。

所述的第一TIG焊枪在钢管对接坡口平面内与钢管的水平对接焊缝成40-90°夹角的姿态,第一TIG电弧的焊接电流在30-400安、电弧电压在10-40伏之间,钨极尖端到对接边上表面的距离为0.1-5毫米。

所述的第二TIG焊枪与第一TIG焊枪在同一平面内,在钢管对接坡口平面内与钢管的水平对接焊缝成60-90°夹角,第二TIG电弧的焊接电流为30-350安、电弧电压为10-40伏,钨极尖端到对接边上表面的距离为0.1-5毫米。

所述的钢管为圆形管或方形管或椭圆形管及其他异型管。

一种薄壁钢管高速焊接生产装置,包括钢管输送装置、平焊焊接装置,平焊焊接装置包括在焊接位置设置的前后两个独立的TIG焊接电源,两个TIG焊接电源分别产生第一TIG电弧和第二TIG电弧,第二TIG焊枪与第一TIG焊枪在同一个平面内,且位于其后面,两焊枪之间距离为0-60毫米,成0-90°夹角。

采用前后两TIG电弧列置的方式,第一TIG电弧确保焊缝完全焊透并保证钢管内表面的焊缝成形,随其后的第二TIG电弧提供辅助热源,对第一TIG电弧形成的熔池尾部进行加热,并使其保持液态状态,延长钢管外表面液态熔池的存在时间,使其有充足的时间可以回流填充熔池的下塌,从而可以形成表面平整连续的焊缝。在《一种薄壁钢管高速焊接生产工艺及装置》技术方案中,前后两TIG电弧具有明确的分工:第一TIG电弧确保焊缝能够完全焊透以及钢管内表面的焊缝成形,第二TIG电弧保证钢管外面的焊缝成形,且不能使钢管外表面熔池金属过热造成晶粒过分粗大。第二TIG电弧提供辅助热源,延长了液态熔池金属的存在时间,为熔池后部堆积的液态金属回流提供了充足的时间,是在高速焊接条件下不锈钢获得表面平整连续焊缝的关键。该方法采用两台独立的TIG焊接电源,既可以同型号同规格,也可以不同型号不同规格;既可以是数字化焊接电源,也可以是普通的逆变TIG焊接电源、晶闸管TIG焊接电源。该方法所使用的母材既可以是不锈钢材料,也可以碳钢、合金钢等黑色金属以及铝合金、钛合金等有色金属,所焊接生产的钢管及有色金属管可以是圆形管、方形管及其他异型管。焊接过程中,根据生产不锈钢管的壁厚,确定第一TIG焊枪的姿态以及焊接电流、电弧电压等参数,并以此形成的熔池尺寸调节第二TIG焊枪的姿态及其与第一TIG焊枪之间的距离以及焊接电流、电弧电压等工艺参数,以便达到最佳的焊缝表面成形效果进行钢管的焊接生产。

一种薄壁钢管高速焊接生产工艺及装置改善效果

通过该焊接工艺方法可以实现薄壁(壁厚≤3毫米)钢管的高速、高效焊接生产,还可以实现厚壁钢管多层焊接生产中的高速打底焊。该焊接工艺方法不需要特别设计焊接装置,只需在原有的钢管焊接生产线上,紧邻原有的TIG焊枪后面安装一把姿态位置均可调节的TIG焊枪,通过调节两把TIG焊枪之间的距离以及合理匹配两TIG电弧电压和焊接电流,就可以实现钢板的高速高效焊接生产。另外,该焊接工艺方法不仅可以实现薄壁钢管的高速焊接生产,还可以实现厚壁钢管多层多道焊焊接生产过程中的高速打底焊以及铝合金、钛合金、镁合金等有色金属管的高速焊接生产。用该焊接工艺方法,对1.2毫米后的不锈钢管生产中,在5米/分的焊接速度下,可以生产处焊缝表面成形良好、达标,焊缝力学性能满足要求的钢管,双TIG焊枪高速焊接焊缝表面形貌见附图3。

1.一种薄壁钢管高速焊接生产工艺,其特征是,将不锈钢带经过整形卷成钢管形连续输送至焊接位置,焊接位置处设置前后两个TIG焊接电源,先经第一TIG电弧焊接使焊缝完全焊透并保证钢管内表面的焊缝成形,随后经第二TIG电弧对第一TIG电弧形成的熔池后部进行加热,保证钢管外表面焊缝平整连续,焊接速度为1.0-8.0米/分,钢管壁厚范围0.5-6毫米,所述的第一TIG电弧由第一TIG焊枪产生,第二TIG电弧由第二TIG焊枪产生,所述的第二TIG焊枪与第一TIG焊枪之间距离为0-60毫米;所述的第一TIG焊枪在钢管对接坡口平面内与钢管的水平对接焊缝成40-90°夹角的姿态,第一TIG电弧的焊接电流在30-400安、电弧电压在10-40伏之间,钨极尖端到对接边上表面的距离为0.1-5毫米;所述的第二TIG焊枪在钢管对接坡口平面内与钢管的水平对接焊缝成60-90°夹角,第二TIG电弧的焊接电流为30-350安、电弧电压为10-40伏,钨极尖端到对接边上表面的距离为0.1-5毫米。

2.根据权利要求1所述的薄壁钢管高速焊接生产工艺,其特征是,所述的钢管为圆形管或方形管或椭圆形管。

3.应用在权利要求1所述的工艺中的装置,包括钢管输送装置、平焊焊接装置,其特征是,所述的平焊焊接装置包括在焊接位置设置的前后两个独立的TIG焊接电源,两个TIG焊接电源分别产生第一TIG电弧和第二TIG电弧;第二TIG焊枪与第一TIG焊枪在同一个平面内,两焊枪之间距离为0-60毫米,成0-90°夹角。

一种薄壁钢管高速焊接生产工艺及装置文献

锅炉焊接生产工艺

锅炉焊接生产工艺

锅炉焊接施工工艺 个人认为相当不错 锅炉安装焊接施工工艺标准 1 适用范围 本标准适用于工业锅炉受热面管子、管束、锅筒与管子、集箱与管子、锅炉本体 管道、异种钢接头和锅炉钢结构的焊接及返修工程。 2 施工准备 2.1 材料 2.1.1 钢材必须符合国家标准或部颁标准。 2.1.2 根据焊接母材的钢号,正确选择相应的焊接材料。 2.1.3 焊条和焊丝的牌号和直径,钨极的类型、牌号和直径,保护气体的名称和 种类应符合焊接工艺评定的要求,并有相应的合格证或质量证明书。 2.2 机具、设备 2.2.1 设备:氩弧焊焊接设备、交直流电焊机、气焊设备、热处理设备、射线探 伤设备、超声波探伤设备、磁粉探伤设备、烘干箱角、磨机、碳弧气刨等。 2.2.2 机具:焊缝检测尺、保温筒等。 2.3 作业条件 2.3.1 焊接允许的环境温度应符合表 2.3.1 的规定。 焊接母材 碳素钢 低合金钢 中高合金钢 最低

第四节焊接生产工艺过程的设计

第四节焊接生产工艺过程的设计

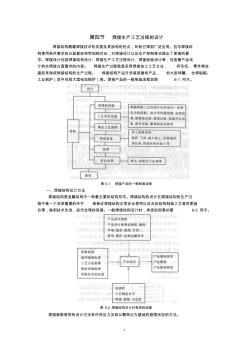

1 第四节 焊接生产工艺过程的设计 焊接结构随着焊接技术的发展及其独特的优点,目前已得到广泛应用。但与焊接结 构使用条件要求的日益复杂和苛刻相对应,对焊接设计以及生产控制等也提出了更高的要 求。焊接设计包括焊接结构设计、焊接生产工艺过程设计、焊接检验设计等,包含着产品设 计有关焊接方面要求的内容。 焊接生产过程就是采用焊接加工工艺方法, 将毛坯、 零件等连 接起来制成焊接结构的生产过程。 焊接结构产品许多就是最终产品, 如大型球罐、 全焊船舶、 工业锅炉(其中包括大型电站锅炉)等。焊接产品的一般制造流程如图 6-1 所示。 图 6-1 焊接产品的一般制造流程 一、焊接结构设计方法 焊接结构是金属结构中一种最主要的结构形式。焊接结构的设计在焊接结构的生产过 程中是一个非常重要的环节, 是保证焊接结构正常安全使用以及决定结构制造工艺是否更趋 合理,做到技术先进、经济合理的前提。一般焊接结构

一种细薄壁管平衡焊接装置及焊接方法专利目的

《一种细薄壁管平衡焊接装置及焊接方法》的目的是提供一种管内外压力平衡、密封性能好、焊弧表面光滑平整、焊弧稳定和焊弧纹路均匀美观的细薄壁管平衡焊接装置及焊接方法。

一种细薄壁管平衡焊接装置及焊接方法技术方案

《一种细薄壁管平衡焊接装置及焊接方法》可以通过以下技术方案来实现:一种细薄壁管平衡焊接装置,包括脉冲信号发生器和真空箱,所述的真空箱内设有主轴箱、固定机构、第一细薄壁管、第二细薄壁管、尾座压紧机构和保护气管,所述的主轴箱输出轴与固定机构连接,固定机构用于固定保护套管,保护套管与第一细薄壁管连接,所述的尾座压紧机构的一端与第二细薄壁管滑动连接,第二细薄壁管可在尾座压紧机构上左右滑动,尾座压紧机构的另一端与保护气管连接,保护气管内充有保护气体,保护气管上设有控制气速和/或气量的电磁阀,所述的主轴箱和焊枪分别与脉冲信号发生器电连接。

该发明细壁管平衡焊接装置中保护气管以及保护气管内充有保护气体的方案设计,在保护气管内充设保护气体,使其与保护气管外真空箱的气压保持平衡,从而达到要焊接的细薄壁管管内外压力的平衡,有效确保焊接质量,使焊接焊弧稳定,焊弧外表面平整光滑,焊接质量高;脉冲信号发生器的设置,主轴箱和焊枪分别与脉冲信号发生器连接,并由脉冲信号发生器控制焊枪的焊接脉冲频率与主轴箱内的伺服电机旋转脉冲频率达到同步,使焊弧表面纹路均匀美观;尾座压紧机构的设置,使第二细薄壁管可在其上进行左右移动,安装第二细薄壁管时,首先通过外力将第二细薄壁管按入尾座压紧机构,并调整尾座压紧机构的高度使第二细薄壁管的高度与第一细薄壁管的高度一致,然后释放外力,尾座压紧机构即会在自身的作用力下将第二细薄壁管向外推移,直至压紧第一细薄壁管,使第二细薄壁管可由第一细薄壁管带动实现同步旋转,提升焊接的均匀度和焊接质量。

进一步地,所述的尾座压紧机构包括尾座和气缸,所述的尾座底部与气缸连接,气缸设于气缸固定座上,所述的尾座内部中空,尾座内设有台阶圆筒,台阶圆筒与尾座滑动连接,台阶圆筒的外圆周台阶与尾座之间设有弹簧,台阶圆筒的内圆周台阶处设有旋转固定头,旋转固定头与台阶圆筒的内圆周台阶之间的两端部均设有轴承,两轴承之间设有衬套,旋转固定头的里端伸出内圆周台阶一定距离,旋转固定头的外端部与第二细薄壁管按压式连接。台阶圆筒的外圆周台阶与尾座之间弹簧的设置,使第二细薄壁管在弹簧的作用下向外移动直至压紧第一细薄壁管,进而实现第二细薄壁管由第一细薄壁管带动进行同步旋转,有效提升焊接的均匀度和焊接质量。

进一步地,所述的尾座内设有弹簧的一端部设有尾座垫和密封套,所述的密封套与保护气管密封连接,尾座垫和密封套的设置,有效确保保护气管与尾座之间的密封,密封性能好。进一步地,所述的旋转固定头的里端与台阶圆筒内壁之间设有密封圈,密封圈的设置,有效确保旋转固定头与台阶圆筒之间的密封。

进一步地,所述的固定机构为三爪卡盘,也可以为其它具有旋转固定功能的旋转固定台。进一步地,所述的第一细薄壁管与保护套管连接的一端设有泄压堵头,泄压堵头的设置,用于在保护气管内压力超出预定压力值时,进行泄压。进一步地,所述的保护气体为惰性气体。

一种使用上述细薄壁管平衡焊接装置进行焊接的焊接方法,包括如下步骤:

第一.对齐第一细薄壁管和第二细薄壁管并压紧,首先将第一细薄壁管和第二细薄壁管分别固定在三爪卡盘和旋转固定头上,通过气缸调整第二细薄壁管的高度与第一细薄壁管的高度一致,然后通过移动旋转固定头使第二细薄壁管与第一细薄壁管压紧;

第二.向管内充保护气体,通过保护气管向第一细薄壁管和第二细薄壁管内进行充保护气体,由电磁阀控制保护气体的速度和气量,当管内管外压力保持平衡后,停止充气;

第三.调整焊枪的位置,使其焊枪头位于第一细薄壁管和第二细薄壁管连接处;

第四.启动主轴箱,由主轴箱驱动第一细薄壁管进行旋转,由第一细薄壁管带动第二细薄壁管进行同步旋转;

第五.调整脉冲进行焊接,调整焊枪的焊接脉冲使其与主轴的旋转脉冲达到同步,开始焊接,焊接1.25圈后进行收弧,收弧尾部为尖的,完成焊接,关闭电源。

一种细薄壁管平衡焊接装置及焊接方法有益效果

《一种细薄壁管平衡焊接装置及焊接方法》的有益效果:

第一、保护气管以及保护气管内充有保护气体的方案设计,在保护气管内充设保护气体,通过电磁阀控制并调整管内保护气体使其与保护气管外真空箱的气压保持平衡,从而达到要焊接的细薄壁管管内外压力的平衡,有效确保焊接质量,使焊接焊弧稳定,焊弧外表面平整光滑,在充足的惰性气体的保护下不会产生气孔、凹陷等缺陷,焊接质量高;

第二、脉冲信号发生器的设置,主轴箱和焊枪分别与脉冲信号发生器连接,并由脉冲信号发生器控制焊枪的焊接脉冲频率与主轴箱内的伺服电机旋转脉冲频率达到同步,使焊弧表面纹路均匀美观,有效保证焊缝覆盖完全;

第三、尾座压紧机构的设置,使第二细薄壁管可在其上进行左右移动,安装第二细薄壁管时,首先通过外力将第二细薄壁管按入尾座压紧机构,并调整尾座压紧机构的高度使第二细薄壁管的高度与第一细薄壁管的高度一致,然后释放外力,尾座压紧机构即会在自身的作用力下将第二细薄壁管向外推移,直至压紧第一细薄壁管,使第二细薄壁管可由第一细薄壁管带动实现同步旋转,提升焊接的均匀度和焊接质量。

2021年11月,《一种细薄壁管平衡焊接装置及焊接方法》获得第八届广东专利奖优秀奖。

2014年前,中国国内的专用焊接装置一般都是针对大厚壁管的焊接,主要包括真空箱,焊接操作在真空箱内进行,由于大厚壁管壁厚,采用焊枪进行焊接即可完成。然而,此类焊接装置对于细薄壁管的焊接则不适用,由于细薄壁管壁薄,焊枪焊接过程中管内外压力不平衡,容易造成焊弧压力、凹坑或焊穿等缺陷,严重影响焊接的焊弧外观和焊弧质量。

- 相关百科

- 相关知识

- 相关专栏

- 节能环保锅炉

- 中国环保锅炉网

- 中国环保节能锅炉

- 轨道回流系统

- PRS6024系列

- 现代预应力工程施工

- 混合接头

- 混凝土泵

- 墩柱

- 阻焊变压器环氧树酯浇注工艺导则

- 活动货架

- 活动会议设备

- 洛阳凯宾耐特钢柜有限公司

- 活节螺栓

- 黄花石蒜属

- 活套法兰

- 中国被动式太阳房及太阳能建筑市场监测及发展策略研

- 亿阳信通中标环城高速公路晋江至石狮段机电工程项目

- 中国水电路桥武邵高速公路六标项目质量检验试验计划

- 新型基于热力学法的水泵效率数学模型及应用

- 基于超磁致伸缩效应的新型液压高速开关阀

- 全热回收地源热泵空调机组的系统及工程方案设计

- 正荣润璟诸楼及A区地下室抗浮锚杆工程竣工验收报告

- 乍嘉苏高速公路改性沥青SMA—13面层试验段施工

- 支持群体设计的工程数据库管理系统的结构及实现

- 引入PPP模式的高标准农田建设及财政支持体系创新

- 中国民宿消费市场格局分析及十三五发展环境分析报告

- 中国石化北京设计院标准工艺装置管道垫片选用规定

- 简易六角砖铺设装置CN109537417A

- 中国焊接学会堆焊及表面工程专委会

- 政府投资工程类项目材料设备采购风险浅析及应对策略

- 影响水利工程质量监督职能发挥的主要因素及对策分析