压力机的技术参数

压力机的技术参数基本信息

| 中文名 | 压力机的技术参数 | 技术参数 | 反映一台压力机的工艺能力 |

|---|---|---|---|

| 公称压力 | 滑块至下止点前某一特定距离δ | 滑块行程 | 滑块从上止点到下止点经过的距离 |

滑块行程是指滑块从上止点到下止点所经过的距离。对于曲轴压力机来说,滑块行程是曲轴偏心距的两倍,为定值。而对于偏心压力机而言,因滑块行程可以通过偏心轴和偏心套的相对位置调整,故为一定范围内的某值。选用压力机时,应使滑块行程满足工艺要求,便于制件进出模具,满足操作要求。

压力机的技术参数造价信息

滑块行程次数是指滑块每分钟从上止点到下止点,然后再回到上止点,如此往复的次数。行程次数越多,压力机的生产率越高。

滑块行程可以是单动或连续动作的。在连续动作时,通常认为大于30次/min时,人工送料便很难配合好,因此,行程次数高的压力机只要安装自动送料装置,才能充分发挥设备的效能。

曲柄压力机的主要技术参数有:公称压力、滑块行程、行程次数、封闭高度等。

压力机的技术参数常见问题

-

具体如下:Y表示压力Z表示真空或阻尼B表示防爆或标准J表示精密或矩形A表示氨表X表示信号或电接点XC表示磁助电接点P表示膜片E表示膜盒F表示防腐N表示耐震T表示弹簧管B表示不锈钢主要技术参数:技术参数...

-

具体如下:Y表示压力Z表示真空或阻尼B表示防爆或标准J表示精密或矩形A表示氨表X表示信号或电接点XC表示磁助电接点P表示膜片E表示膜盒F表示防腐N表示耐震T表示弹簧管B表示不锈钢主要技术参数:技术参数...

-

51型喷浆机,5立方喷浆机生产力:5-5.5m3/h最大传送距离:200m适用材料配比:水泥/砂石=1:3-5适用材料水灰比:≤0.4-0.45最大骨科粒径:Φ20mm输料管内径:Φ50mm工作压力:...

通用压力机的公称压力是指滑块滑动至下止点前某一特定距离δ,或曲柄旋转到离下止点前某一特定角度α时,滑块上所容许承受的最大作用力。此处的特定距离称为公称压力行程、额定压力行程或名义压力行程,此时的特定角度称为公称压力角、额定压力角或名义压力角。

例如,J31-315压力机的公称压力为3150KN,是指滑块离下止点前10.5mm(相当于公称压力角为20°)时,滑块上所允许承受的最大作用力。

一般曲柄压力机产生公称压力的行程仅为压力行程的5%-7%,按我国原第一机械工业部的标准规定:开式压力机的公称压力行程为3-15mm,闭式压力机的公称压力行程为13mm。而在行程的中间点,压力机仅为公称压力的40%-50%。

封闭高度是指滑块在下止点时,滑块底面到工作台上表面的距离。当滑块调整到极限位置时,封闭高度达到最大值,为最大封闭高度;相反,当滑块调整到下极限位置时,其封闭高度为最小封闭高度。二者差值为封闭高度调节量。

设计模具时要考虑压力机的装置高度。压力机的装模高度是压力机的封闭高度减去工作台垫板的厚度。同理压力机有最大装模高度和最小装模高度,模具闭合高度要在二者之间。

压力机除上述主要技术参数外,还要考虑工件台面尺寸、滑块底面尺寸、工作台孔尺寸、模柄孔尺寸、喉口深度等参数。

1.工作台面尺寸

工作台面尺寸(前后×左右)和滑块下表面尺寸(前后×左右)是与模架的平面尺寸有关的尺寸。

通常对于闭式压力机,这二者的尺寸大体相同,而对于开式压力机,滑块下表面尺寸则小于工作台面尺寸。为了用压板对模座进行固定,这二者尺寸应比模座尺寸大出必要的加压板空间。

对于小脱模力的模具,通常上模座只是用模柄固定到滑块上,这时,可不考虑加压板空间。如直接用螺栓固定模座,则虽不用留出加压板空间,但必须考虑工作台面及滑块底面上放螺栓的T形槽大小及分布。

2.工作台孔尺寸

工作台孔用作制件或废料的排出,气垫安装及模具顶出装置的放置。

3.模柄孔尺寸

冲模模柄尺寸应和模柄孔尺寸(直径×孔深)相适应。大型压力机无模柄孔,取而代之是T形槽,用螺栓来紧固上模。

4.喉口深度

喉口深度系指滑块的中心线到机身的距离。它是开式压力机和单柱压力机的特有参数。模具模柄至模具后边缘面之距离应在喉口深度尺寸的范围内,模具方能被安装上机。

压力机的技术参数文献

压力表技术参数 (2)

压力表技术参数 (2)

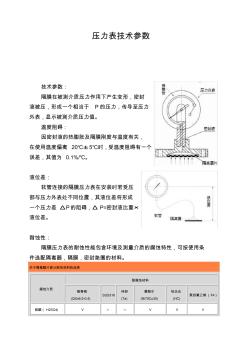

压力表技术参数 技术参数: 隔膜在被测介质压力作用下产生变形,密封 液被压,形成一个相当于 P的压力,传导至压力 外表,显示被测介质压力值。 温度阻碍 : 因密封液的热膨胀及隔膜刚度与温度有关, 在使用温度偏离 20℃±5℃时,受温度阻碍有一个 误差,其值为 0.1%/℃。 液位差: 软管连接的隔膜压力表在安装时若受压 部与压力外表处不同位置,其液位差将形成 一个压力差 ΔP的阻碍,Δ P=密封液比重× 液位差。 耐蚀性: 隔膜压力表的耐蚀性能包含环境及测量介质的腐蚀特性,可按使用条 件选配隔离器,隔膜,密封垫圈的材料。 关于隔离膜片部分耐蚀材料的选择 腐蚀介质 耐腐蚀材料 锡青铜 (QSn6.5-0.4) SUS316 纯钽 (Ta) 蒙耐尔 (Ni70Cu30) 哈氏合 (HC) 聚四氟乙烯(F4) 硫酸( H2SO4) V △ ○ V V V 硝酸( HNO3) ╳ V

压力表技术参数

压力表技术参数

技术参数: 精确度: ±1.6%,±2.5% 隔膜材料: OCr18Ni12Mo2(316) ,哈氏合金 C(H276c) , 蒙乃尔合金 (Cu30Ni70) ,钽合金 (Ta),氟塑料 (PTFE) 隔离器材料:耐酸不锈钢,含钼不锈钢,氟塑料。 密封垫圈材料:丁晴橡胶,氟塑料。 密封液:硅油、植物油 执行标准: JB/T8624-1997 结构原理: 隔膜在被测介质压力作用下产生变形, 密封液被压, 形成一个相当于 P 的压力, 传导至 压力仪表,显示被测介质压力值。 温度影响 : 因密封液的热膨胀及隔膜刚度与温度有关,在使用温度偏离 20℃±5℃时,受温度影响 有一个误差,其值为 0.1%/ ℃。 液位差: 软管连接的隔膜压力表在安装时若受压部与压力 仪表处不同位置,其液位差将形成一个压力差 ΔP 的影响, ΔP=密封液比重 ×液位差。 耐蚀性: 隔膜压力表的耐蚀性能包含环境及

曲柄压力机的技术参数反映了压力机的工艺能力、加工零件的尺寸范围以及有关生产率

等指标,现分述如下:

1.公称压力Pg及公称压力行程Sg

曲柄压力机的公称压力(或称额定压力)是指滑块离下死点前某一特定距离(此特定距离称为公称压力行程或额定压力行程)或曲柄旋转到离下死点前某一特定角度(此特定角度称为公称压力角或额定压力角)时,滑块所容许承受的最大作用力。

2.滑块行程S

它是指滑块从上死点到下死点所经过的距离。它的大小将反映压力机的工作范围。

3.滑块行程次数n

它是指滑块每分钟从上死点到下死点,然后再回到上死点所往复的次数。行程次数越高,生产率越高,但次数超过一定数值以后,必需配备机械化自动化送料装置,否则不可能实现高生产率。

4.最大装模高度H及装模高度调节ΔH

装模高度是指滑块在下死点时,滑块下表面到工作台板上表面的距离。当装棋高度调节装置将滑块调整到最上位置时,装模高度达最大值,称为最大装模高度。装模高度调节装置所能调节的距离,称为装模高度调节量。

5.工作台板及滑块底面尺寸

它是指压力机工作空间的平面尺寸。它的大小直接影响所安装的模具的平面尺寸以及压力机平面轮廓的大小。

6.喉深

它是指滑块的中心线至机身的距离,是开式压力机和单柱压力机的特有参数。尺寸选得太小,则加工的零件尺寸受到限制。尺寸选得过大,则给机身的设计,特别是刚度设计带来困难。

对于粉末冶金常用的液压式和机械式压力机,都要考虑压制压力、顶出力、脱模方式、工作台面尺寸、行程、压制方式、装粉、生产效率等诸因素。

1.压制压力

1)在选用专用粉末成形压力机时,必须使压力机的额定压力大于压坯所需要的压制力。一般来说,压制力为压力机额定压力的60%~85%较为合适(特别是对液压式压力机)二若使用额定医力过高的压力机,一方面末充分发挥设备的潜力,另外压力控制的准确性也降低。若使用额定压力过低的压力机,对延长压力机寿命不利。

2)在选用普通可倾压力机时,需要结合压坯的高度来考虑压力机实际能达到的压力.由于常用的机械压力机(冲床)是为冷冲压而设计的,其受力行程小。例如630kN双柱可倾压力机,实际达到的压力P与滑块行程s有关(图1)。所谓630kN是指受力行程在8mm处的实际压力,过早受力时(受力行程大于8mm),则实际压力减小,而粉米冶金压制的受力行程大,开始压制时,所需要的压力很小,随着压制过程的进行,需要的压力急剧上升。在这个过程中,消耗了压力机一定量的动能,因而实际达到的压力要小于图1所示的曲线。压坯越高,实际压力下降得越多。因此,压坯的高度将受到限制。

2.脱出力及下模冲动作装置

(1)脱出力(顶出力)

脱出力是粉末成形压力机的一个重要参数。制造厂在其压力机的技术性能数据中列出额定顶出力(kN)。有些厂家将额定顶出力分成初始顶出力与持续顶出力。初始分离顶出力是将压坯从成形位置顶出一预定距离(通常为0.79~12.7mm);持续顶出力一般为初始顶出力的25%~50%,以避免压坯脱模时裂纹的产生。压制所需脱出力取决于压坯与模冲、芯棒及阴模型腔侧壁的接触面积、模具材料、模具工作表面的表面粗糙度以及所用润滑剂的种类和数量等因素。

对于高密度、粉料中润滑剂少和侧面积大(如齿轮或高度大)的压坯,尤其要注意脱模力的问题。

(2)下模冲动作装置

1)压制直套类压坯时(单模冲),由下缸机构传递压力机脱模力,确保压坯脱模。

2)压制多台阶面类压坯时,有多个气(油)缸或可增设斜楔机构等,确保压坯的成形和脱模。

3.阴模及芯棒动作装置

对于多功能的粉末成形压力机,还具备多动作的阴模及芯棒动作装置,以满足复杂形状压坯成形及脱模要求。

(1)阴模动作装置

1)预压装置。用控制器控制阴模正确动作,加上预压(克服阴模自身重量)以阻止空动。

2)保持装置。在加压过程中,上模冲下压时,阴模在承受规定压力之前不下降,亦称为压坯上下密度调整装置。制造厂在其压力机的技术性能数据中列出了阴模浮动(挡块)能力(kN)。

3)调节加压装置。调节加压装置适用于压制多台阶面压坯。上模冲下压时,阴模可做同样下浮动作。当需要时,可令阴模按照所需比例下降,并同时上下加压,以保证压坯各部分密度均匀。

(2)芯棒动作装置

1)通过气缸来保证装料时芯棒后到位(对薄壁压件),以使模腔装粉均匀。

2)通过气缸来保证阴模浮动,使压坯(带内台阶面)内部密度均匀。

3)通过气缸来保证压坯脱模时,芯棒后脱(或先脱),以防止压坯产生裂纹。

3.其他因素

(1)生产效率

在保证压坯成形质量的前提下,机械式粉末成形压力机生产效率高,在两种压力机都能压制的情况下,中、小型规格的零件,采用机械式粉末成形压力机更合适。对大型复杂结构零件,采用机械式粉末成形压力机更合适。对要求密度均匀的大型复杂结构零件(各部位不允许有裂纹),宜采用液压式粉末成形压力机。

(2)安全装置

压力机制造厂应提供正规的安全作业规程,并保证压力机操作者在正常使用时不应受到伤害等危险。设备应配有保证人身安全的装置。比如光电感应装置,当压力机正常运行中,一旦操作者不慎将手进入模冲行程,压力机应立即停止,如图2所示。

根据粉末成形特性,粉末成形压力机一般应满足压制力(上模冲装置)、送料系统(装料机构)、成形和脱出行程、脱出力(下模冲及芯棒动作装置)等因素对没备的要求,模具设计者应了解这些因素(装置),以便确定模具结构。粉末成形压力机的各种基本装置的说明见表4-1。

上模冲动作装置:1.单动作时(单模冲),直接由上工作台传递压力机额定压力,根据成形需要应可调整

加压、成形、后压,保压等动作。2.多动作时(多模冲),可以通过增设的气缸(液压缸),进行驱动多个上冲头,以达到不同形状压胚成形要求。3.在加压过程中,为防止粉末中空气引起的压坯裂纹及变形,应有排除粉末中空气的装置。

装料机构:1.供料系统。一般由储存料仓、输送软管、送料靴及驱动与振动装置组成。2.过量装料机构。可以比正规填充量多填充一些粉末,压制前能够充填到模腔的各个部分。3.欠料装料机构。送料靴加料完毕退后,使阴模略微上升,防止开始加压时模腔内粉末泄漏影响压坯密度。

阴模装置:1.预压装置。用控制器控制阴模正确动作,加上预压以(克服自身重量)阻拦空动。2.保持装置。在加压过程中,上模冲下压时,使阴模在承受规定压力之前不下降(称压坯上下密度调整装置)。3.调节加压装置。上模冲下压时,阴模可作同样下浮动作。当需要时,可令阴模按需比例下降,并同时上,下加压,以保证压坯各部分密度均匀。

下模冲动作装置:1.单模冲时,由下缸传递压力机稳定脱模压力,确保压坯脱模。2.多模冲时,由气缸(或液压缸),斜楔机构来确保压制多台阶面压坯的成形及脱模。

芯棒动作装置:1、通过气缸(或液压缸)来保证芯棒装料后到位(对薄壁件时),以使模腔装粉均匀。2、通过气缸(或液压缸)来保证芯棒浮动,使压坯内部密度均匀。3.通过气缸(或液压缸)来保证脱模时,芯棒后脱(或先脱)以防止压坯裂纹。

- 相关百科

- 相关知识

- 相关专栏

- 转塔冲床模具

- 建设工程质量检测鉴定实例及应用指南

- 双动压力机

- 螺旋压力机

- 气动压力机

- 机械冲床

- 二锻冲床

- 台式压力机

- 闭式单点压力机

- 防爆加热管

- 冲床压力机

- 手动冲床

- 双盘摩擦压力机

- 锻造压力机

- 多工位冲床

- 原位压力机

- 基于压电堆驱动器的喷嘴挡板式气体控制阀

- 磷铵技术改造五大磷肥工程的建议

- 以大豆油多元醇制备的硬质聚氨酯泡沫塑料的性能

- 逆变TIG焊机接触引弧电路的设计(引弧电路)

- 应用模糊数学理论对公路工程建设项目方案的综合评价

- 可替代现有隔热保温材料的新型材料

- 以贯穿项目为核心载体的建筑工程技术专业素材库建设

- 多逆变器太阳能光伏并网发电系统的组群控制方法

- 影响萘高效减水剂与普通硅酸盐水泥适应性的关键因素

- 在全县非煤矿山和危化企业安全生产工作会议上的讲话

- 中国工程造价咨询业的发展趋势

- 支持并行工程和智能CAPP的制造资源建模技术

- 中共重庆市委重庆市人民政府关于建设平安重庆的决定

- 智能建筑工程报警与电视监控系统前端设备的安装施工

- 在“建筑节能与居住舒适”专题技术交流会议上的讲话

- 以MSP430FW427为核心的远程数字水表设计