阴极糊

阴极糊基本信息

| 中文名 | 阴极糊 | 外文名 | The cathode paste |

|---|---|---|---|

| 学 科 | 冶金工程 | 领 域 | 冶炼 |

| 范 围 | 炭素 | 别 名 | 捣固糊或扎固糊 |

中国铝用阴极内衬结构分两种:阴极炭块(简称炭块)之间和炭块与侧部炭块(简称侧块)之间均用捣固糊连接;炭块之间粘结,炭块与侧块之间仍然用捣固糊(称边部糊或边缝)连接。前者占主导地位,后者具有发展潜力,因为捣固糊是铝电解槽(简称槽)的薄弱环节,即槽破损主要发生在捣固糊连接处或称炭缝处,没有中缝会降低槽破损的几率。当然,最理想的阴极内衬结构是不用捣固糊,除炭块之间粘结外,炭块与侧块之间也采用粘结方式,国外把该种阴极内衬结构称为半整体内衬。但是,对半整体内衬技术要求相当严格,还没有工业化 。

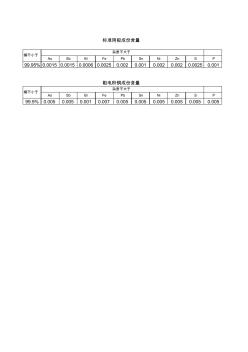

阴极糊造价信息

中国铝用捣固糊生产技术进步的标志是:由开始采用煅烧石油焦基热捣糊和煅烧石油焦基冷捣糊发展到煅烧无烟煤基热捣糊和煅烧无烟煤基冷捣糊。东北大学研制两种捣固糊:低捣固温度冷捣糊和低收缩率冷捣糊。中国铝用捣固糊性能检测指标与国外还有几方面的差距,随着中国对铝用捣固糊性能研究的深入,这种差距正在缩小 。

阴极糊(又称捣固糊或扎固糊),应用于阴极内衬结构。阴极糊经历热捣糊、冷捣糊与热捣糊并存和以冷捣糊为主导地位三个阶段;捣固糊的骨科由煅烧石油焦到以煅烧无烟煤与石墨为主导地位二个阶段;捣固糊性能检测指标也应向国际标准接轨。捣固糊按捣固温度或施工温度分类可分为:冷捣糊(≤25℃);中温糊(25~50℃);热捣糊(约100℃) 。

阴极糊常见问题

-

万用表档位在直流2V档,一端搭接参比电极,一端搭接管道,保护电位在-0.85v到-1.2V之间就是正常的。

-

阴极保护是一种用于防止金属在电介质(海水、淡水及土壤等介质)中腐蚀的电化学保护技术,该技术的基本原理是对被保护的金属表面施加一定的直流电流,使其产生阴极极化,当金属的电位负于某一电位值时,腐蚀的阳极溶...

-

阴极保护是一种用于防止金属在电介质(海水、淡水及土壤等介质)中腐蚀的电化学保护技术,该技术的基本原理是对被保护的金属表面施加一定的直流电流,使其产生阴极极化,当金属的电位负于某一电位值时,腐蚀的阳极溶...

1.煅烧石油焦基热捣糊

1954—1976年,铝厂普遍采用煅烧石油焦基热捣糊即阳极糊。一方面铝厂的炭素厂均生产阳极糊,就地取材;另一方面当时还没有更有效的捣固糊。

2. 煅烧石油焦基冷捣糊

1976年之前,包头铝厂、东北工学院、郑州轻研所和武汉一冶建研所等四个单位合作研究煅烧石油焦基冷捣糊。该冷捣糊1976年和1978年首先在包头铝厂试用,1979年后,槽大修时全部采用煅烧石油焦(真密度≥2.0g/cm。)基冷捣糊,粘结剂用煤沥青与煤焦油配制。包头铝厂煅烧石油焦基冷捣糊施工的特点是:施工温度为20℃ ;捣锤、槽炭块和侧块不必加热,节省能源,工人劳动量小;节省糊料;施工时劳动条件好,因而受到工人欢迎。槽寿命达到64个月(5.3年)。

3.煅烧无烟煤基捣固糊

1979年后,贵州铝厂开始生产煅烧无烟煤基捣固糊。煅烧无烟煤与石墨为骨料制备的捣固糊在国内占主导地位。也有少数捣固糊生产厂采用煅烧石油焦或残极与煅烧无烟煤混合为骨料,这会影响槽寿命。

4.捣固糊性能检测指标

国外关于捣固糊性能检测指标还有膨胀收缩率,国内也有。东北大学研制的捣固糊的收缩率可达0.4 ~0 ,这对铝厂是一个好消息。因为铝电解槽破损主要发生在捣固糊连接的中缝特别是边缝处。影响铝电解槽早期破损的因素中,最重要的是槽焙烧即捣固糊焙烧时,焙烧捣固糊产生收缩裂纹。槽启动后,若焙烧捣固糊收缩率大于0.4 ,铝液和电解质液会沿焙烧捣固糊收缩裂纹渗透并导致槽早期破损。此外,国外有的铝厂测定捣固糊的热性能(如导热率和比热等),东北大学正在研究有关捣固糊的热性能 。

阴极糊文献

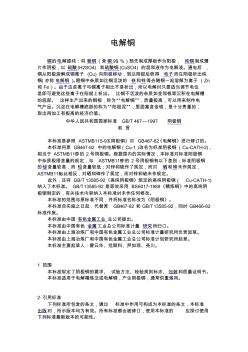

阴极铜国标

阴极铜国标

电解铜 铜的电解提纯:将 粗铜(含铜 99 %)预先制成厚板作为阳极, 纯铜制成薄 片作阴极,以 硫酸 (H2SO4) 和硫酸铜 (CuSO4) 的混和液作为电解液。通电后 , 铜从阳极溶解成铜离子 (Cu) 向阴极移动,到达阴极后获得 电子而在阴极析出纯 铜(亦称电解铜)。粗铜中杂质如比铜活泼的 铁和锌等会随铜一起溶解为离子 (Zn 和 Fe)。由于这些离子与铜离子相比不易析出,所以电解时只要适当调节电位 差即可避免这些离子在阳极上析出。 比铜不活泼的杂质如金和银等沉积在电解槽 的底部。 这样生产出来的铜板,称为“电解铜”,质量极高,可以用来制作电 气产品。沉淀在电解槽底部的称为“阳极泥”,里面富含金银,是十分贵重的, 取出再加工有极高的经济价值。 中华人民共和国国家标准 GB/T 467—1997 阴极铜 前 言 本标准是参照 ASTMB115-93《阴极铜》对 GB467-82《电解

阴极的材质、聚集状态和表面特性对阴极过程都会有影响。例如,本来不能通过水溶液电解提取的碱金属、碱土金属和稀土金属,但在使用汞或汞齐液态阴极的情况下,一方面靠氢在汞阴极上的极高超电位,另一方面靠与汞形成汞齐,降低了其在阴极中的活度使金属电位变得更正,而能有效地进行阴极还原析出。

电解质体系 有机溶剂电解质体系因不存在氢的析出问题,某些活泼金属可以从这种电解质体系中阴极还原析出。例如,可以自醚的溶液中电解铝和镁。

金属配位离子阴极还原特点 金属配位离子的阴极电还原过程需在更负的阴极极化还原电位下进行。金属的还原析出不是配位离子先离解出简单金属离子,再由后者放电析出;而是配位离子在阴极上通过减少配位数或交换配位体转化为“表面配合物”后直接放电析出的。电解金属配位离子通常都能获得细结晶的阴极沉积金属。

影响因素 阴极过程受阴极的材质和状态特点的影响甚大,可以是金属离子被还原成更低价态乃至被还原呈游离金属析出,也可以是H 的放电呈氢气析出。影响阴极过程的主要因素有超电位、阴极性状和电解质体系。

超电位金属离子阴极还原的超电位一般都很小,而氢却相当大。氢由于在标准还原电位比其更负的某些较活泼金属如铅、锡、锌等上面具有很高的活化超电位,使得其析出所需的极化还原电位变得比这些金属的更负。结果,即使在酸性水溶液中电解,阴极过程基本上也不是H 离子的放电析出,而是这些金属离子在阴极上进行被还原成游离金属的电结晶过程 。

利用电化学阻抗(Els)技术研究了N80钢在不同介质条件下CO2腐蚀过程中可能存在的阴极反应及其反应速度。结果表明,N80钢在CO2腐蚀环境下存在H 和H2O以及H2CO3,HCO3-的还原反应、但在不同条件下各个还原反应的速度并不相同 。在酸性的饱和CO2溶液中,H 的还原控制着阴极反应速度,HCO3-和H2CO3的还原反应速度较小;在中性的饱和CO2溶液中,阴极过程以HCO3-和H2CO3的还原为主,H 的还原反应速度比较微弱;在碱性的NaHCO3溶液通入CO2后,HCO3-的还原控制着阴极反应速度。在以上条件下,H2O的还原速度比较微弱,还不会对阴极交换电流产生影响。

- 相关百科

- 相关知识

- 相关专栏

- 山东志庆德碳素科技有限公司

- 葫芦岛市盛鸿碳素有限公司

- 上海太知碳素有限公司

- 华夏阀门有限公司

- 桐庐富临金属锻压有限公司

- 普通型插接钢格板

- 安平县乾丰钢格板厂

- 安平县天利钢格板厂

- 西朗门业(苏州)有限公司

- 杭州道尔门业有限公司

- API焊接截止阀

- Q41F/Q71F对夹式球阀

- 对夹式薄型球阀

- 北京星户智能科技有限公司

- 船用对焊钢环松套钢法兰

- 蹲便器水效限定值及水效等级

- 应用模糊数学理论对公路工程建设项目方案的综合评价

- 影响铁路电力迁改总承包工程因素的模糊综合评价

- 智能模糊控制技术在某酒店中央空调工程中的节能应用

- 工程建设项目交易模式选择模糊SMARTS决策

- 夯管钢管阴极保护分项工程(验收批)质量验收记录表

- 基于PWM高速开关阀温室气动开窗系统模糊控制

- 基于PLC和模糊控制电动机软启动控制器设计

- 基于LEC模糊分析法建筑施工现场安全管理风险评估

- 基于TOPSIS变权模糊模型混凝土坝结构安全评价

- 基于C#地铁站安全疏散模糊综合评价系统开发与应用

- 基于SQP法泵站建筑物模糊安全综合评价及界面开发

- 基于AHP水利工程建设管理信息化项目模糊综合评价

- 会计事务所审计下高校资产管理模糊评价指标体系构建

- 基于GIS城市圈轨道交通线网灰色模糊综合评价

- 基于MIE动态指标体系构建与灰色综合模糊评价

- 模糊层次分析方法在大跨度桥梁施工期风险评估中应用