橡胶材料的选用内容简介

橡胶材料的选用翁国文张馨编著本书首先对通用橡胶、特种橡胶及配合剂的结构、品种、性能、应用等进行了比较详细的介绍,给读者合理选用橡胶材料提供了素材。然后,介绍了橡胶材料选用的基本原则和具体方法。最后从两个方面介绍了具体的选用实例。在性能方面,介绍了耐热、耐油、耐寒、透明、绝缘、导电、磁性、吸水、耐磨、耐燃、耐酸碱橡胶材料的选用;在制品方面,介绍了轮胎、胶鞋、胶管、胶带、密封制品、减震制品、医用橡胶制品、纺织用橡胶制品等的橡胶材料选用。 本书可供企业技术人员及有关人员自学使用,也可作为相关教学和培训教材。

橡胶材料的选用造价信息

出版时间: 2010年09月

ISBN: 9787122092373

页数: 286

开本: 16开

定价: 49.00 元

第一章绪论

第二章橡胶的特征

第三章橡胶配合剂

第四章橡胶选用

第五章按橡胶制品性能要求选用材料

第六章按橡胶制品种类选用材料

参考文献

橡胶材料的选用内容简介常见问题

-

橡胶输送带用骨架材料从材质上可分为金属和纤维两大类。输送带的发展离不开骨架材料性能的提高,输送带的强度、延伸特性、弹性、韧性、尺寸稳定性等均与骨架材料密切相关。 橡胶输送带所用纤维骨架材料主要为:棉、...

-

橡胶是弹性变形。换句话说,塑料变形后不容易恢复原状态,而橡胶相对来说就容易得多。塑料的弹性是很小的,通常小于100%,而橡胶可以达到1000%甚至更多。塑料在成型上绝大多数成型过程完毕产品过程也就完毕...

-

橡胶是弹性变形。换句话说,塑料变形后不容易恢复原状态,而橡胶相对来说就容易得多。塑料的弹性是很小的,通常小于100%,而橡胶可以达到1000%甚至更多。塑料在成型上绝大多数成型过程完毕产品过程也就完毕...

橡胶材料的选用内容简介文献

由于喷嘴是按其在多种不同喷雾条件下工作而设计的,因而选用适合需要的喷嘴,以便在使用中达到最佳喷雾性能。喷嘴的特性主要体现在喷嘴的喷雾类型,即液体离开喷嘴口时形成的形状以及它的运行性能。喷嘴的命名一是以喷雾形状区分为扇形、锥形、液柱流(即射流)、空气雾化、扁平喷嘴,其中锥形喷嘴又分为空心锥形与实心锥形二大类;而文丘里喷嘴(即混合搅拌喷嘴)、强冷(热)风口吹风风嘴以及专用喷嘴(如园林喷嘴、缸子洗涤喷嘴、管子清洗喷嘴等系列)的命名则体现了喷嘴的运行性能。

选用喷嘴的因素有流量、压力、喷雾角度、覆盖范围、冲击力、温度、材质、应用等,而这些因素之间往往相互牵连、相互制约。流量与压力,喷雾角度与覆盖范围均成正比关系。任何喷嘴的喷射目的是要维持连续不断使槽液与工件接触,流量这个因素比压力更为重要。液体的温度不影响喷嘴的喷雾性能,但它影响黏度和比重,同时还影响材料的选择。

喷嘴材料的选择

喷嘴的材料还应根据槽液的化学特性来确定:

1、对非腐蚀性槽液可根据加工的难易,采用青铜铸造或塑料压铸;

2、为防止腐蚀,可采用非金属材料;

3、对硫酸、盐酸等强腐蚀槽液,可采用尼龙塑料;

4、用于磷化槽液的喷嘴材料一般采用耐酸的不锈钢;

5、防止锈蚀的喷嘴也可直接选用不锈钢或尼龙材质制作。

喷嘴选型方法

具有一定冲击力的喷嘴应选用小角度喷嘴,以液柱流(即射流)为最佳;

扇形喷嘴适用于清洗、脱脂、冷却等方面,锥形喷嘴适用于漂淋、表层、磷化、加湿、除尘等方面;

在储漆缸、槽体中应安装文丘里搅拌喷嘴。以“H”型即搅拌喷嘴(也称为文丘里喷嘴)为例,槽液经一定压力与引道口被吸入的液体共同以1:4的流量混合后扩散喷射出来,达到溶质无空气混合搅拌的效果,从而防止了沉淀,因为搅动确保了化学溶液均匀的混合;

脱脂和水洗工序的喷嘴,可选用冲击力较强的喷射型喷嘴:以“V”型即扇型喷嘴为例,其喷射角度以60°为最佳,具有较大的冲击力量;

磷化工序的喷嘴则可选用雾化好、水粒细密均匀、冲击力较弱的离心喷嘴:以“Z”型即锥形喷嘴为例,其喷嘴离工件的最佳距离为40cm~50cm,具有分散,使液体雾化的喷淋作用。

摘要:通过丁腈橡胶与大用量炭黑(喷雾炭黑和炭黑N330)共混,或与三元尼龙(尼龙6+尼龙66+尼龙610共聚物)、酚醛树脂和不饱和羧酸盐等分别共混,制备了高硬度丁腈橡胶材料。结果表明,喷雾炭黑相同用量时,采用复合硫化体系的硫化胶具有最佳综合性能,采用过氧化物硫化体系的硫化胶具有最好弹性;丁腈橡胶/三元尼龙复合材料的焦烧时间最短,硫化速度最快,综合性能最好;随着酚醛树脂用量的增大,胶料的硬度、压缩模量和撕裂强度增大,拉伸强度先增大并在用量为30份时快速下降,拉断伸长率随之下降,冲击弹性变差,耐油性有适当程度地提高;在齐聚酯、甲基丙烯酸镁、甲基丙烯酸锌(SR634)和丙烯酸锌(SR633)分别与丁腈橡胶制成的纳米复合材料中,甲基丙烯酸镁/丁腈橡胶纳米复合材料的综合性能最好。

关键词:丁腈橡胶;不饱和羧酸金属盐;高硬度材料;性能

丁腈橡胶是丁二烯与丙烯腈的共聚物,因其分子结构中含有氰基而具有极性,其耐油性、耐热性和耐磨性均优异,广泛用于航空航天、汽车和石油化工等领域。

高硬度丁腈橡胶常常用于一些特殊场合,如采煤采矿行业用于橡胶运输带和液压支架,石油钻井行业用于橡胶封隔器,工程机械行业用于泥浆泵活塞等等。高硬度丁腈橡胶的配合有多种多样,如填充大用量炭黑等填料,引入聚氯乙烯、三元尼龙和聚甲醛等制成橡塑合金材料等。总之,使用不同方法制成的高硬度丁腈橡胶的加工工艺性能和物理机械性能均有较大差异。本文讲述了使用不同方法制取的高硬度丁腈橡胶的配合特点,并对比了它们性能的差异,期望能对不同用途的高硬度丁腈橡胶材料的制备提供一些参考。

1·实验部分

1.1 原材料

丁腈橡胶(NBR),丁腈3280,结合丙烯腈质量分数41%和丁腈6280,结合丙烯腈质量分数34%,韩国锦湖公司;炭黑N330,山西博奥炭黑股份有限公司;炭黑N550;喷雾炭黑,辽宁抚顺炭黑厂;沉淀法白炭黑;聚氯乙烯;聚甲醛,韩国进口;三元尼龙;齐聚酯;增硬树酯,HY-2000;甲基丙烯酸镁,西安化工厂;丙烯酸锌,SR633和甲基丙烯酸锌,SR634;其他配合剂均为市售橡胶工业常用原材料。

1.2 仪器与设备

开炼机,XK-160×320;高温开炼胶机,XS-160×320;无转子硫化仪,UR-2010;25t平板硫化机;电子拉力机,10000N。

1.3 试样制备

1.3.1 纯橡胶混炼胶试样制备

使用开炼机混炼胶料,辊温控制在40℃~50℃。将生胶投入开炼机薄通3~4遍,再将辊距调大至3~4mm,依次加入小料、炭黑和增塑剂,混炼均匀后加入硫化剂和促进剂,左右捣胶3~4遍,将辊距调小至0.5~1mm,薄通4~5遍,放大辊距至5~6mm 下片。使用无转子硫化仪测试硫化曲线,测试条件为160℃×30min;使用平板硫化机硫化试样,硫化条件为160℃×20min。

1.3.2 丁腈橡胶与3种塑料共混胶试样制备

使用高温开炼机进行橡塑共混,将高温开炼机辊温升至160℃~165℃,先将塑料颗粒塑化,再与橡胶共混,制得橡塑共混胶。

使用普通开炼机混炼橡塑共混胶,辊温控制在40℃~50℃。将橡塑共混胶投入开炼机,薄通3~4遍,放大辊距至3~4mm,待其包辊后依次加入小料、炭黑和增塑剂,混炼均匀后加入硫化剂和促进剂,左右捣胶3~4遍,将辊距调小至0.5~1mm,薄通4~5遍,放大辊距至5~6mm下片。使用无转子硫化仪测试硫化曲线,测试条件为160℃×30min;使用平板硫化机硫化试样,硫化条件为160℃×20min。

1.4 性能测试

硫化胶硬度按GB/T531-2008测试,拉伸性能按GB/T528-2009测试,撕裂强度按GB/T529-2008测试,冲击弹性按GB/T1681-2009测试,压缩永久变形按GB/T7759-1996测试,耐介质性能按GB/T1690-2010测试。

2·结果和讨论

2.1 高硬度丁腈橡胶的制备

填充大用量炭黑是制备高硬度丁腈橡胶材料最为通用的方法。一般来说,炭黑对橡胶的补强作用与其结构度有着密切关系,炭黑粒径越小,其比表面积就越大,结构度就越高,补强效果就越好;但填充大用量炭黑会使胶料门尼粘度上升,硫化胶硬度、模量、拉伸强度、耐磨性和耐油性均升高,而拉断伸长率和弹性下降;与此同时,胶料的生热增大,流动性变差,加工性能也变差。

2.1.1 不同硫化体系的胶料性能对比

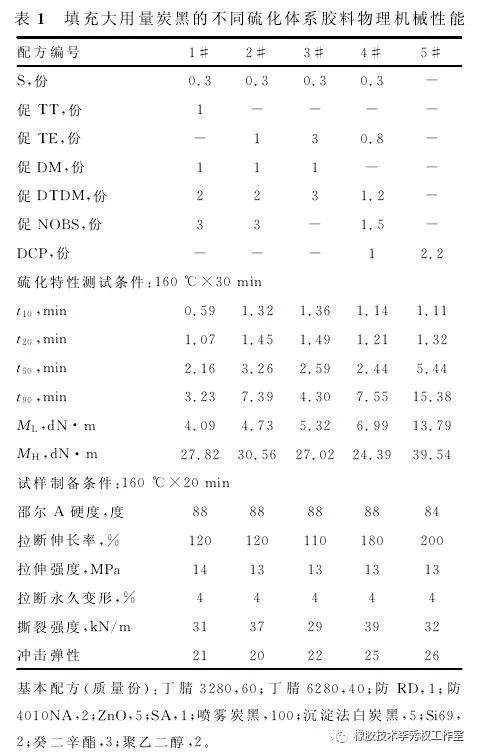

表1是填充大用量炭黑的不同硫化体系胶料物理机械性能。

配方1#~配方3#全部采用低硫高促硫化体系,配方4#采用硫黄/过氧化物复合硫化体系,配方5#采用过氧化物硫化体系。由表1可看出,胶料1#的t10和t20最短,焦烧安全性最差。胶料2#的t10和t20较长,且随促进剂TE用量的增大而延长,焦烧安全性变好;该胶料的起硫点低,硫化速度快。胶料4#的焦烧安全性介于胶料1#、胶料2#和胶料3#之间。胶料5#的焦烧时间与胶料4#基本相同,但起硫点高,硫化速度慢。

由表1还可看出,在喷雾炭黑相同用量下,采用复合硫化体系的硫化胶(胶料4#)具有最佳综合性能;采用过氧化物硫化体系(胶料5#)的硫化胶具有最好弹性。

2.1.2 不同炭黑用量的胶料性能对比

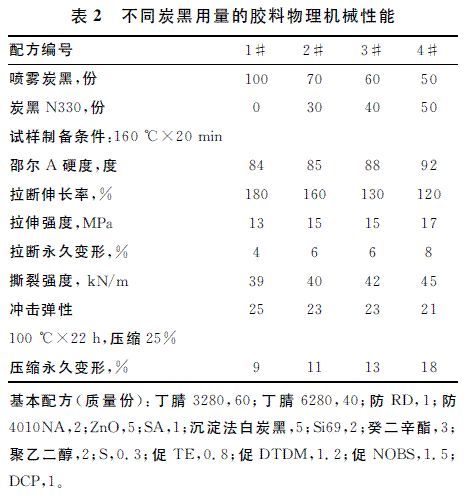

表2为不同炭黑用量的胶料物理机械性能。

由表2可看出,胶料1# 采用喷雾炭黑补强,其硫化胶硬度、拉伸强度和撕裂强度均最低,压缩永久变形小,冲击弹性高。随着炭黑N330用量的增大,硫化胶硬度、拉伸强度和撕裂强度逐步增大,拉断伸长率降低,压缩永久变形增大,冲击弹性变差。

2.2 与聚氯乙烯、聚甲醛和三元尼龙的共混

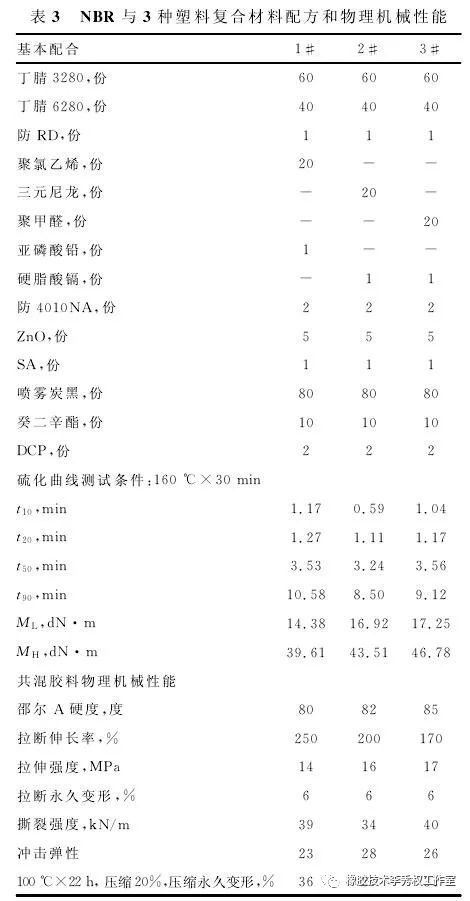

丁腈橡胶可与聚氯乙烯、聚甲醛和三元尼龙(尼龙6+尼龙66+尼龙610共聚物)等塑料共混制得高硬度橡塑复合材料。表3是NBR分别与聚氯乙烯、聚甲醛和三元尼龙复合材料配方和物理机械性能。

由表3可以看出,丁腈橡胶分别与聚氯乙烯、聚甲醛和三元尼龙共混时,材料最低扭矩(ML)和最高扭矩(MH)均较大,粘度也较大,流动性较差,硫化胶拉伸强度较大。三种橡塑复合材料中,丁腈橡胶/三元尼龙的焦烧时间最短,硫化速度最快;综上所述,NBR/三元尼龙复合材料的综合性能最好。

2.3 与酚醛树脂的共混

酚醛树脂用作有机补强剂可与橡胶共混,能形成与胶料网络具有相互作用的三维网络结构,补强橡胶;其硫化胶具有较高硬度、定伸应力和较低压缩永久变形。

丁腈橡胶与酚醛树脂共混时,需加入10%~15%的胺类促进剂;硫化前,酚醛树脂仅对丁腈橡胶起增塑剂作用;硫化后,酚醛树脂固化并部分参与了交联反应,对橡胶起补强增硬作用,其硫化胶的硬度、耐磨性、拉伸强度和撕裂强度较高,耐热性、耐屈挠性、耐化学腐蚀性和加工性能获得改善。

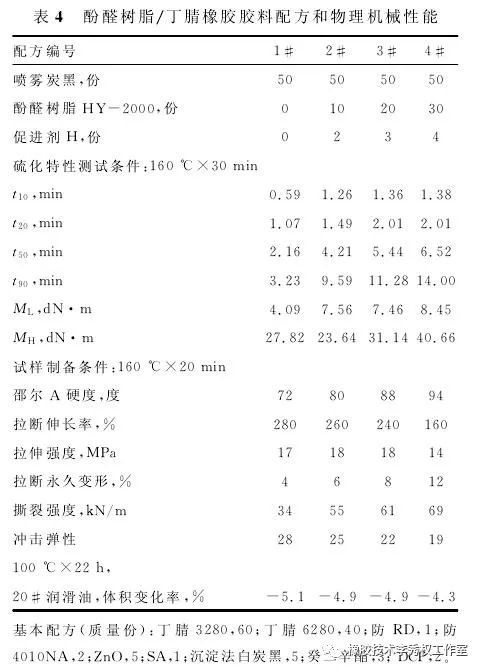

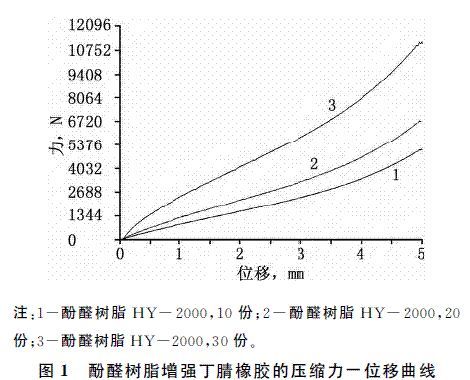

表4是酚醛树脂/丁腈橡胶胶料配方和物理机械性能。图1是不同用量酚醛树脂增强丁腈橡胶的压缩应力-应变曲线。

由表4可看出,随着酚醛树脂用量的增大,并用胶t10和t20均延长,t50和t90也随之延长,说明胶料的焦烧时间延长,硫化速度变慢;ML和MH增大,说明胶料的粘度增大,硬度升高。

由表4和图1可看出,随着酚醛树脂用量的增大,胶料的硬度、压缩模量和撕裂强度增大,拉伸强度先增大,在酚醛树脂用量为30份时快速下降,拉断伸长率随之下降,冲击弹性变差,耐油性有适当程度的提高。

2.4 不饱和羧酸盐/丁腈橡胶纳米复合材料的制备

不饱和羧酸金属盐和丁腈橡胶都有极性,二者能够很好地混合;在过氧化物的作用下,二者结合形成了金属阳离子-羧酸根阴离子的离子键[1];离子交联键具有滑移作用,能将应力很快地松弛掉,并产生较大变形,同时不饱和羧酸金属盐自身又能均聚,形成的纳米-微米级粒子共存于橡胶中,并有部分聚合的不饱和羧酸金属盐接枝于橡胶大分子上,使硫化胶的网络结构和性能发生重要变化,复合材料具有较高的硬度、拉伸强度和耐磨性,同时提高了粘接性能。

2.4.1 不饱和羧酸金属盐对丁腈橡胶性能的影响

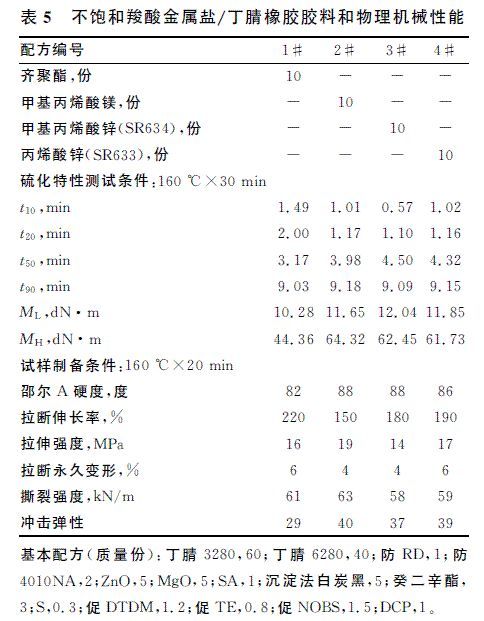

表5是不饱和羧酸金属盐/丁腈橡胶复合材料配方和物理机械性能。

由表5可看出,齐聚酯/丁腈橡胶复合材料的焦烧时间最长,这是由于齐聚酯在常温下为液体,其复合材料粘度最低,加工性能最好,但对丁腈橡胶的补强性能和复合材料的弹性相对较差。在表5的3种不饱和羧酸盐/丁腈橡胶纳米复合材料中,甲基丙烯酸锌(SR634)的复合材料焦烧时间最短,硫化速度最快,在相同硫化条件下,由于过度交联,并用胶的拉伸强度下降较快。甲基丙烯酸镁的复合材料拥有最好综合性能,其硬度、拉伸强度和撕裂强度均最高,冲击弹性最好。

2.4.2 甲基丙烯酸镁对丁腈橡胶性能的影响

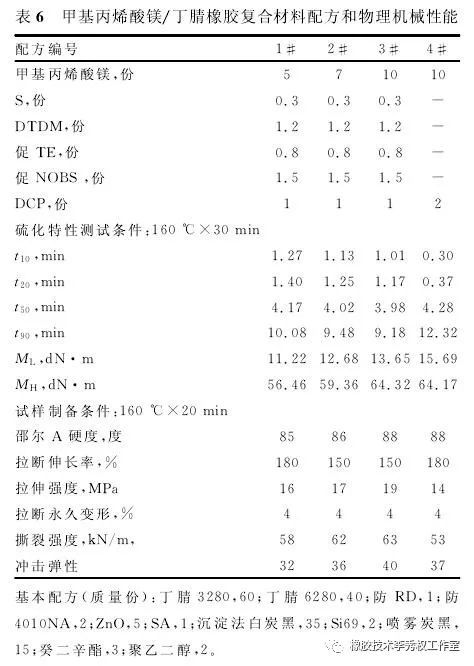

表6为甲基丙烯酸镁/丁腈橡胶复合材料配方和物理机械性能。

由表6可看出,随着甲基丙烯酸镁用量的增大,复合材料的t10和t20均缩短,t50和t90随之缩短,硫化速度变快;ML和MH增大,粘度、硬度和拉伸强度等均增大。甲基丙烯酸镁用量相同时,采用过氧化物硫化体系的复合材料焦烧安全性最差,硫化速度最慢。随着甲基丙烯酸镁用量的增大,采用复合硫化体系的复合材料拉断伸长率逐渐降低,硬度、拉伸强度和撕裂强度增大,冲击弹性变好。甲基丙烯酸镁用量相同时,采用过氧化物硫化体系的复合材料拉伸强度最低。

3·结论

(1)在复合硫化体系下,填充大用量喷雾炭黑和炭黑N330所得硫化胶综合性能最好,其混炼胶粘度升高,流动性和加工性能变差,撕裂强度最大为42kN/m,冲击弹性最大为23%。

(2)丁腈橡胶分别与聚氯乙烯、聚甲醛和三元尼龙等共混时,三元尼龙的复合材料综合性能最好,其硫化胶撕裂强度为34kN/m,冲击弹性为28%。

(3)丁腈橡胶与酚醛树脂共混时,随酚醛树脂用量的增大,焦烧时间延长,硫化速度变慢,硬度、压缩模量和撕裂强度增大,冲击弹性变差,耐油性有适当程度地提高。

(4)齐聚酯、甲基丙烯酸镁、甲基丙烯酸锌(SR634)和丙烯酸锌(SR633)分别与丁腈橡胶的纳米复合材料硬度、拉伸强度和撕裂强度均升高,冲击弹性变好。其中,甲基丙烯酸镁/丁腈橡胶纳米复合材料的综合性能最好。甲基丙烯酸镁用量相同时,采用过氧化物硫化体系的复合材料焦烧安全性最差,硫化速度最慢,拉伸强度最低。当甲基丙烯酸镁用量为10份时,采用复合硫化体系的纳米复合材料具有最佳综合性能。

本着系统性、理论性和实践性相结合的原则,系统地介绍了橡胶材料与工艺学方面的基本理论和技术。全书共分5章,详细地对橡胶本体材料、橡胶材料的化学反应、橡胶材料结构与性能、橡胶材料设计基础、橡胶材料加工过程与技术进行了概括。 本书可供橡胶工业系统从事科研和生产的科技人员以及有关高分子材料工作者,作为进修和参考资料之用;也可作为高等学校中与橡胶相关专业的研究生及高年级学生的教学参考书。

该书突出了系统性、理论性和实践性想结合的特点,重点介绍橡胶行业的基础理论、新材料、新技术。具体包括橡胶本体材料、橡胶材料的化学反应、橡胶材料结构域性能、橡胶材料设计基础、橡胶材料加工过程与技术。除了适于研究和生产人员外,也适于作为高等院校的教学参考书。

- 相关百科

- 相关知识

- 相关专栏

- 建筑施工安全检查标准JGJ59-2011

- 管工基本技术

- 桥梁施工及组织管理(上)

- 桥梁施工成套机械设备

- 生橡胶

- 橡胶制品与杂品

- 马鞍山长江公路大桥施工技术与质量标准化

- 科达LC2200-AN-IR2

- 科达LC2200-AN-IR3

- 消防员灭火防护头套

- 科达LC2200-AN-IR4

- GA44-2004消防头盔

- 110KV变压器中性点间隙保护装置

- 多功能头盔式红外热像仪

- 思剑高速公路木蓬特大桥

- 都安红渡桥

- 基于压电堆驱动器的喷嘴挡板式气体控制阀

- 磷铵技术改造五大磷肥工程的建议

- 以大豆油多元醇制备的硬质聚氨酯泡沫塑料的性能

- 逆变TIG焊机接触引弧电路的设计(引弧电路)

- 应用模糊数学理论对公路工程建设项目方案的综合评价

- 可替代现有隔热保温材料的新型材料

- 以贯穿项目为核心载体的建筑工程技术专业素材库建设

- 多逆变器太阳能光伏并网发电系统的组群控制方法

- 影响萘高效减水剂与普通硅酸盐水泥适应性的关键因素

- 在全县非煤矿山和危化企业安全生产工作会议上的讲话

- 中国工程造价咨询业的发展趋势

- 支持并行工程和智能CAPP的制造资源建模技术

- 中共重庆市委重庆市人民政府关于建设平安重庆的决定

- 智能建筑工程报警与电视监控系统前端设备的安装施工

- 在“建筑节能与居住舒适”专题技术交流会议上的讲话

- 以MSP430FW427为核心的远程数字水表设计