橡胶注射机

橡胶注射成型机,简称橡胶注射机;是橡胶模压制品生产的一项技术。主要用于橡胶模压制品的生产,诸如电器绝缘零件、

橡胶注射机基本信息

| 中文名称 | 橡胶注射机 | 单 位 | KN |

|---|---|---|---|

| 应 用 | 防震垫、密封件、以及工矿雨鞋 | 特 点 | 正品率高、制品毛边少 |

橡胶注射机简介

目前,在国内外已经得到了广泛的应用。

橡胶注射机的主要特点:

1. 简化工序,能够实现橡胶制品的高温快速硫化,缩短生产周期;

2. 制品尺寸准确,物理机械性能均匀,质量较高,对厚壁制品的成型硫化尤为适宜;

4. 操作简便、劳动强度减轻,机械化和自动化程度高;

注射机及其模具的机构较为复杂、投资大、维修保养水平要求较高,多用于大批量的模压制品生产;

目前,世界上的注射机的类型很多,按胶料塑化方式分,有柱塞式和螺杆式;按机器传动型式分,有液压式和机械式;按合模装置的型式分,有直压式,液压机械式和二次动作式;按机台部件的配置分,有卧室、立式、角式、多模注射机等等;

注射机的规格表示方法;

1、 以机器的最大注射容积来表示,单位是立方厘米;一般设备制造厂表明的最大注射量,是理论最大注射量,实际的机器制造和使用过程中产生的偏差,使得机器实际最大注射量与最大理论注射量有一定偏差;

理论注射量是指注塑机中的螺杆(柱塞)在一次最大行程中注射装置所能推出的最大塑化熔料量(cm3)。理论注射量是注塑机的主要性能参数。从这个参数中可以知道注塑机的加工能力,从而可确定一次注射成型塑料制品的最大质量。

国家标准GB/T 12783-1991中规定,理论注射量的大小用物料熔融状态时质量(g)或容积(cm3)表示。目前,国内和世界各国用容积(cm3)标注方式较多,因为物料容积与物料熔融状态的密度无关,此种标注方法适应于任何塑料的计量。

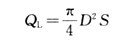

理论注射量计算公式为

式中 QL--理论注射量,cm3;

D--螺杆(柱塞)直径,cm;

S--螺杆(柱塞)的最大行程,cm。

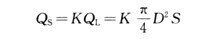

由于螺杆(柱塞)外径与机筒内径之间有一个相互运动的装配间隙,当螺杆(柱塞)推动熔料前移时,受喷嘴口直径缩小和物料与机筒内壁摩擦等阻力影响,会有一部分料从间隙中回流。另外,熔料冷却时会有一定收缩量需要补充。所以,注塑机的实际注射量要小于理论注射量,计算时需要用系数K值修正,K值的大小与螺杆(柱塞)的结构及参数、外径和间隙、注射力的大小、熔料流速、背压大小、模具结构、制品形状和塑料的性质等因素有关。当螺杆头部有逆止阀时,取K值为0.9;如只考虑熔料的回流时,取K值为0.97。

即实际注射量

如果知道塑料制品的质量,在选择注塑机时,则熔融状态下塑料的容积换算为密度。即

式中 Qs--注塑机实际注射量,g;

ρr--塑料熔融状态下的密度,g/cm3。

塑料在不同温度条件下的密度见表1。

表1 塑料在不同温度条件下的密度

名 称 | 室温下密度/(g/cm3) | 加工温度/℃ | 熔融状态下密度/(g/cm3) |

聚苯乙烯(PS) | 1.05 | 180~280 | 0.93~0.98 |

低密度聚乙烯(LDPE) | 0.92 | 160~260 | 0.73~0.78 |

高密度聚乙烯(HDPE) | 0.954 | 260~300 | 0.71~0.73 |

聚甲醛(POM) | 1.42 | 200~210 | 1.16~1.17 |

尼龙6、尼龙10(PA6、PA10) | 1.08 | 260~290 | 1.008~1.01 |

聚丙烯(PP) | 0.915 | 250~270 | 0.72~0.75 |

如果按塑料制品的单件质量选择注塑机的型号(注意:塑料制品的单件质量应是注塑机理论注射量的70%~90%),选择这种型号的注塑机生产此塑料制品为最佳方案。如果塑料制品的质量小于注塑机理论注射量的40%,用这台注塑机生产此塑料制品,则既降低注塑机的设备利用率又大大提高了此塑料制品的生产成本。

2、 以机器最大锁模力来表示,通俗的单位是吨;

除以上2个最重要的参数外,设备模板的尺寸也是设备的重要参数;

橡胶注射机的基本结构:

1、 塑化注射单元:塑化注射单元是橡胶注射机的核心部分,对焦烧、夹气、密度均匀度及更换胶料的方便性起决定作用。

2、 合模装置:合模单元是橡胶注射机的主体部分,对硫化质量、产出效率、操作便捷起关键作用。

3、控制系统:控制系统是橡胶注射机的大脑,对机器精密度、稳定性、能耗起决定性作用;

4、安全保护:安全保护是橡胶注射机的必要组成部分,对安全生产起保证作用。安全保护设计主要从工作者方便性、高效性、习惯性等各种角度充分考虑调设备的安全保护装置和生产过程人性化,并清晰指引,夯实生产和发展的基础。

橡胶注射机造价信息

橡胶注射机常见问题

-

参考:江苏拓威供应200T橡胶注射机 型号TW-L4-200T样式立式运行方式立式橡胶注射机品牌拓威 主营产品: 橡胶硫化机 真空硫化机 &...

-

最大区别:挤出机全程螺杆无轴向运动,注塑机注射时螺杆前进,融料时后退。在塑料挤出成型设备中,塑料挤出机通常称之为主机,而与其配套的后续设备塑料挤出成型机则称为辅机。塑料挤出机经过100多年的发展,已由...

-

刚入橡胶机械这个行业,做销售,公司的硫化机和注射机价格10万到30万不等,请问一台机器的利润大概是多少

差距很大的,这个价格很低,估计提成也会很少的。

橡胶注射机文献

1200吨大型橡胶注射机设计

1200吨大型橡胶注射机设计

介绍了大型橡胶注射机的技术方案和技术措施,分别从塑化注射系统、锁模系统、冷流道系统、控制系统等几个方面来描述整个系统的设计过程。通过该项技术,实现了大型橡胶制品一次或少次成型。

塑料注射机铜套与导杠的改进

塑料注射机铜套与导杠的改进

我厂使用的XS-ZY-125型塑料注射机,年产纱管500万支.机器经过20多年的使用,有些零部件的损坏现象十分严重,为此我们对部分易损件进行了改造和探讨.1 试验的缘由塑料注射机在工作时,动模板上的8块铜套与导杠在一定的长度范围内沿轴向做相对往

橡胶注射机平衡注射结构专利目的

《橡胶注射机平衡注射结构》的目的旨在提供一种结构简单的三缸立式注射结构,解决橡胶注射机整机高度太高、不利于低厂房的安装问题,同时注射量的准精确度高,适合多种胶料的成形,另外,注射部分易于实现系列化、模块化,注射结构更加紧凑、可靠的橡胶注射机平衡注射结构,以克服现有技术中的不足之处。

橡胶注射机平衡注射结构技术方案

一种橡胶注射机平衡注射结构,包括竖立设置的注射料筒,注射料筒与塑化部分连接,内设置有与注射油缸传动连接的注射柱塞头,下端设置有喷嘴体,其结构特征是注射油缸设置有两个以上,均布设置在注射料筒侧旁,注射油缸的活塞杆与注射柱塞头传动连接。

所述注射油缸设置有三个,呈三角形均布在注射料筒侧旁,与注射料筒相互平行,并通过油缸支座与注射料筒固定连接。

所述注射油缸包括缸筒、活塞杆、活塞和固定连接在缸筒上下两端的油缸前盖和油缸后盖;活塞杆下端设置在缸筒内,与活塞固定连接,上端伸出油缸前盖,通过横梁与注射柱塞头传动连接;油缸前盖还通过连接件与油缸支座固定连接。

所述油缸支座包括设置在上板和下板之间的定位套筒,定位套筒呈等边三角形分布,与注射油缸的缸筒相接,注射料筒通过连接件固定连接在等边三角形的中心处,三角形的中心即为其重心,与注射料筒的中心重合,当注射油缸驱动注射料筒的注射柱塞头动作时,受力更加平衡。

所述横梁外轮廓呈三角形,转角处与注射油缸活塞杆的上部固定连接,重心固定设置有连接杆,连接杆伸入注射料筒内,与注射柱塞头相接。横梁重心部位设有注射柱塞连接杆,注射柱塞连接杆与注射柱塞头用螺纹连接,注射柱塞连接杆设有机械限位,注射柱塞头设于注射料筒内。

所述活塞杆上部固定设置有活塞杆限位环和螺母,横梁夹紧连接在活塞杆限位环和螺母之间。

所述塑化部分直接安装在注射料筒的侧面上,并与注射料筒成90度,减少了中心连接体;喷嘴体直接安装在注射料筒下端部。整个注射塑化装置可沿导柱由两个小油缸带动上下移动。塑化部分和注射部分独立,塑化和注射部分温度分别采用独立的温控系统控制,胶料温度容易控制,降低喷嘴口的胶料硫化量,且清理胶料方便。

所述上板和下板外围设置有三个以上相互对准的滑座,与导柱滑动连接;导柱上端伸至上板上方,并连接有导柱限位环,下端伸至下板下方,与压板连接,压板与主机上模板固定连接。

橡胶注射机平衡注射结构改善效果

《橡胶注射机平衡注射结构》的注射部分为垂直放置,但注射油缸与注射料筒呈平面且平行布置,使整机高度降低;塑化部分和注射部分独立,塑化和注射部分的温度控制容易控制,降低喷嘴口的胶料硫化量,且清理胶料方便;同时,注射油缸设置有两个以上,均布设置在注射料筒侧旁,其活塞杆通过横梁与注射料筒的注射柱塞头传动连接,当注射时,高压油进入注射油缸缸筒的油腔,活塞杆被迫内缩,拉动横梁;横梁通过推动注射柱塞头,注射柱塞头推动胶料经喷嘴体的内流道射出。其结构简单合理、适用范围广、使用寿命长、注射时受力平稳。

《橡胶注射机平衡注射结构》涉及一种橡胶注射成型机,特别是一种橡胶注射机平衡注射结构。

图1为《橡胶注射机平衡注射结构》一实施例分解结构示意图。

图2为图1装配后结构示意图。

图3为图2的主视结构示意图。

图4为图3的俯视结构示意图。

图5为图3的A-A剖视结构示意图。

图6为《橡胶注射机平衡注射结构》使用状态结构示意图。

|

|

|

|

|

|

|

|

- 相关百科

- 相关知识

- 相关专栏

- 影响我国公路桥梁板式橡胶支座质量的因素及应对措施

- 再生丁基橡胶-丁基橡胶防水卷材压敏胶的制备及性能

- 用于电力电缆中间接头的硅橡胶材料吸水特性分析

- 以顺丁橡胶和丁苯橡胶为主体材料的密封胶条配方

- 关于发布国家标准橡胶工厂环境保护设计规范公告

- 含椭圆表面裂纹橡胶-钢球支座在扭转载荷下断裂分析

- 利用含钴、镍氢化硅酸盐提高橡胶镀铜钢丝粘合作用

- 兰州某石化项目5万吨每年丁腈橡胶装置HSE管理方案

- 某会展中心地基与基础部分硅橡胶防水涂料施工监理细则

- 地下高分子合成三元乙丙橡胶卷材防水层施工工艺

- 朗盛常州有限公司16万吨/年三元乙丙橡胶项目投产

- 中埋反应性丁基橡胶腻子钢片式止水带的技术性能分析

- 7500t起重船旋转机构轨道橡胶垫刚度对滚轮受力的影响

- 三元乙丙橡胶密封条与聚酯玻璃纤维增强塑料粘接试验

- epdm橡胶是什么材料

- O形橡胶密封圈配合挡圈密封的应力与接触压力有限元分析