西安市邓家村污水处理厂

西安市邓家村污水处理厂基本信息

| 中文名 | 西安市邓家村污水处理厂 | 始建于 | 1956年 |

|---|---|---|---|

| 位 于 | 西安市西北郊 | 设备改造 | 引进丹麦克鲁格公司工艺技术 |

| 处理规模 | 16万m3/d | 流域面积 | 约2500m2 |

30%的化工印染污水及70%的生活污水进入水厂后,先经过粗格栅间,通过两套背耙式粗格栅将污水中粗大的漂浮物拦截,保护水泵不受损害。格栅为镀锌条,有足够的刚度和强度,避免被大型漂浮物碰弯。污水经提升泵房后进入细络栅间。在城市污水中有大量小型漂浮物,如塑料袋,树叶,菜渣等等,它们很容易穿过粗格栅到处理构筑物里,漂浮在水面上,影响景观和曝气系统。因此必须设细格栅拦截细小漂浮物。分离后的垃圾用螺旋型的脱水机脱水,由压渣泵送至地面。污水继续流到曝气沉砂池。粒径大于0.2mm的砂粒将被去除,以达到保护机械和管道免受磨损,减轻沉淀池负担的目的。在曝气的作用下,可以取得较为纯净的砂粒,有机物只占5%左右。

1水质标准与工艺流程

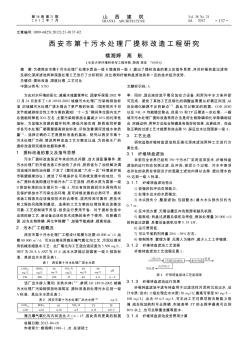

综合可行性研究报告和污水厂1995年10月~1996年12月之间进厂水质分析报告,中、丹技术专家对本流域范围内的污水水质、水量、回用水水质、水量进行了综合性分析,确定了该厂设计规模和水质标准。(1)进水水质(生活污水占30%,工业废水占70%);BOD=275mg/LCOD=560mg/L,SS=265mg/L,TN=50mg/L,TP=11.3mg/L,NH3-N=33mg/L。(2)出水水质标准如表1所示。表1污水处理厂各处理工艺出水水质项目

A/O系统中负荷系统终沉池后砂滤池后终沉池后BOD(mg/L)≤20≤10≤20COD(mg/L)≤100≤50≤100SS(mg/L)≤20≤5≤20NH3-N(mg/L)≤10≤5≤2.5TN(mg/L)≤15≤15TP(mg/L)≤3≤1(3)污水处理工艺流程:西安市邓家村污水处理厂改造工程利用丹麦政府低息贷款,并从丹麦某公司引进主要设备和仪表。经改造后的污水及污泥处理工艺流程。

2.主要构筑物及设备设计污水处理厂主要新(设)建工艺系统及设备有格栅间、曝气沉砂池、A/O工艺系统、回用水系统、中等负荷系统及污泥处理系统,现对具体各项设计选型详述如下:

2.1.一级处理系统:

(1)粗格栅间。污水进入提升泵站之前,要通过现有两套背耙式粗格栅,格栅间隙为25mm,宽度1.5m,栅渣由螺旋输送器和压渣泵送至地面。设计引进螺旋输送机长4.5m,流量4m/d1台,栅渣压送泵长1.6m,流量3m/h,配电机功率1.55kW1台。粗格栅的运行是根据格栅前后水位差或时间来控制。

(2)污水提升泵房。污水提升泵房利用现有建筑物和部分设备。共计6台水泵,其中4台利用原有设备,单台流量为2016m/h,2台为新更换设备,单台流量为2020m/h,扬程13m,4用2备。水泵的运转由集水井中的液位计来控制。

(3)细络栅间。为去除污水中漂浮物质,以保证后续处理构筑物正常运行,设计新增细格栅。细格栅间建在单管出水井与曝气沉砂池之间,长10.6m,宽8.0m共两层,一层为彭风机间(供沉砂池曝气用)和电气控制间,二层安装DN53型弧型格栅共5台,每台宽度1.05m,栅条间隙10mm,自动清渣,配电机功率0.55kW。另外,二层还设有事故平板格栅1台,宽度1.5m,手动清渣,间隙50mm,无轴螺旋输送机1台,全长11.8m,直径285mm,电机功率2.2kW,除渣能力5m/d,用于将栅渣送出池外。格栅的运行由格栅前后水位差或时间来控制。

(4)曝气沉砂池。利用现有曝气沉砂池,拆除更换现有除砂、曝气设备。沉砂池1座2格,每格长24.0m,宽3.3m,有效水深3.3m;水力停留时间:平均流量时6min,高峰流量时4min。沉砂池上设有长度6.4m桥式除砂机1台,桥上配有淹没式吸砂泵2台,流量11.0L/s,功率1.3kW,将池底沉砂抽送入贮砂槽,经砂水分离器(0.75kW)脱水后装槽车运出。沉砂池曝气采用气水比为0.1~0.2,引进BLS80型鼓风机2台,1用1备,额定风量668m/h,功率15kW。

(5)初沉池配水井及计量设备。利用现有的初沉池配水井,污水经配水井后通过管道上安装的电磁流量计,进入初沉池。电磁流量计读数显示在污水厂SCADA系统中,记录每日最大、最小的流量及日流量、月流量和年流量。

(6)初次沉淀池。利用现有初次沉淀池,主要更换初沉池出水堰及集水槽,并对刮泥机进行大修检查,更换部分零件。初沉池共计2座,每座直径45m,旱季流量时水力停留时为2.5h,高峰流量时停留时间为1.7h。结合现有初沉池运行情况及污染物实际去除率,设计SS去除率为47.5%,BOD和COD去除为30%,NH3-N去除率为7%~10%,总磷去除率为15%。另外,改造后初沉池设置刮浮渣装置。

(7)曝气池配水井。设计新建1座曝气池配水井,来自初沉池的污水经此配水井后分为三条水线:一是进入A/O生物处理系统(高峰时流量2500m/h,占总流量的31%);二是进入新建中负荷生物处理系统(高峰时流量3500m/h,占总流量的44%);三是经配水井后直接排放进入接纳水体(高峰时流量2000m/h,占总流量的25%)。配水井为地上式钢筋砼结构,平面尺寸为6.9m×5.9m,出水采用固定式溢流堰,其中进入A/O系统堰长L1=3.0m,进入中负荷系统堰长L2=2.4m,直接排放堰长L3=1.5m,堰上水头为0.16m。

2.2二级处理及回用水处理系统

2.2.1A/O及回用水处理系统设计将现有曝气池改为A/O处理工艺,该工艺包括预反硝化池(预反硝化回流污泥中的氮)、用于控制丝状菌生长的选择池以及增强生物除磷脱氮的内循环过程。为达到上述条件,现有曝气池需加高0.5m,以满足工艺要求的停留时间和池体容积。A/O处理工艺流程设计曝气池分为平行两组,每组尺寸为:长×宽×水深=50.0m×6.0m×(5.10~4.9m),其中;预反硝化池,每组容积为1350m,水深5.1m;选择池每组容积为260m,水深5.05m,厌氧池每组溶积为1330m,水深5.0m;缺氧池每组容积为665m。水深4.95m,好氧池每组容积为9770m,水深4.90m,单组系列容积13375m。设计水力停留时间为12.83h,污泥负荷0.09kgBOD/(kgMLSS·d),MLSS浓度4000mg/L,污泥产率为0.78kgSS/kgBOD,污泥龄为15.3d,其中好氧泥龄为10.5d。每组的预反硝化池、厌氧池、反硝化池分别设置水下搅拌器2台(每组共计6台),配电机功率3.0kW,选择池设置水下搅拌器2台,配电机功率1.5kW。曝气池好氧廊道布置NOPON膜扩散微孔曝气头,并以递减方式安装,以适应不同的空气量需要,两组曝气池共安装KKR300型曝气头3000个。其中曝气池前半部分布设1760个,后半池为1240个。为了有效地控制A/O系统的运行,每组设置RCP5036型淹没式混合液回流泵1台,流量1325m/h,配电机功率10kW,内回流比为100%~125%。活性污泥回流系统设DN800电磁流量计1台,同时,两组反应池内还设置溶解氧测定仪4台,温度计2台,与中心控制室相连。控制系统可按池中溶解氧大小,自动调节风机风量,在配气管上设置Y型过滤器以降低曝气头维修工作量。

(2)A/O系统终沉池。采用圆形辐流式沉淀池,共3座,每座直径36m,池边水深4.8m,表面负荷0.82m/(m·h),水力停留时间为5.8h,每座配1台长19.6m半桥式刮泥机,功率为0.37kW,桥式刮泥机连续运转,浮渣自动排除,回流污泥量最大为2500m/h,回流比为80%~100%。

(3)A/O系统污泥泵房。活性污泥回流与剩余污泥排放分别采用AFB2021.1和AFP0841.1型淹没式潜水泵各3台,每座终沉池两种型号的泵各1台,设计污泥泵房2座,分别建于终沉池之间,其中一座泵房宽4.0m,长13.9m,另外一座泵房宽4.0m,长6.55m,地下式钢筋砼结构。回流污泥泵流量450m/h,扬程6.0m,剩余污泥泵流量40m/h,杨程6.5m,电机功率分别为11kW和1.95kW,当发生故障时淹没式潜水泵更换检修方便,污泥泵房设于地下,一般无需专人操作管理。

(4)A/O系统终沉池药剂投加站。A/O系统包括使用强化生物除磷,设计投加氯化铁以降低沉淀池出水中磷的浓度,由于氯化铁具有较好的絮凝作用,活性污泥在终沉池中将会更好的沉淀。药剂投加点设在终沉池配水井,选用R412型隔膜式药剂泵2台,1用1备,投加流量为0~550L/h,扬程30m,配电机功率为0.55kW,药剂的投加量是按A/O系统的进水量通过变频调速来控制。

(5)砂滤池提升泵站。A/O系统终沉池出水经提升后进入砂滤池,泵站中设有溢流堰及事故出水管路,以防止停电或水泵机械故障,设计AFP3003.1型潜水泵3台(2用1备),单台流量"para" label-module="para">

(6)砂滤池及反冲洗泵房。A/O系统出水经砂滤池进行最终净化,设计砂滤池分为两组,共分12格,每格尺寸为5.5m×4.35m。滤料为单层,顶层为砂层,其它支持层为一定级配的砾石和碎石,滤料的组成如下:顶层厚1.20m,砂层,粒径1.7~2.2mm;第二层厚0.10m,砾石,粒径3~5mm;第三层厚0.10m,碎石,粒径5~8mm;第四层厚0.10m,碎石,粒径18~25mm;第五层厚0.15m,碎石,粒径25~35mm;合计总厚度1.65m。设计滤池采用气水反冲洗,主要设计参数:平均表面负荷9.5m/(m·/h),最高为10m/(m·h),气冲强度60m/(m·h)水冲强度40m/(m·h)。当砂滤池水位达到一定液位,反冲洗过程即开始,液位计传输必要的信号,每次只反冲洗一格,每格滤池每天反冲洗一次。设计反冲洗操作分为三个步骤:首先是气冲5~10min,然后是大泵开启水反冲洗5~7min,最后是气水联合反冲,其中气冲3~5min,小泵水反冲洗5~7min。反冲洗水经砂滤池后水流入反冲洗储水池,在满足反冲洗水量(最大25000m/d)后,多余的水经溢流堰进入回用水蓄水池。反冲洗水池中安装一大一小潜水泵,其中大泵为AFP3003型,流量为950m/h,扬程8m,配电机功率30kW;小泵为AFP1543型,流量为350m/h,扬程8m,配电机功率16kW。另外设置BLS100型罗兹鼓风机2台,1用1备,风量为1450m/h,风压为0.1MPa。

(7)回用水蓄水池及加压泵房。由于厂地所限,蓄水池共设1座,分2格,单格平面尺寸为16m×44m,有效水深4.3m,单格容积为3000m,总容积6000m,占回用水系统处理水量的10%。蓄水池为地下式钢筋砼结构,池内设有液位变送器1台。加压泵房设计能力为6万m/h,按照回用水管网要求,出厂压力为0.35MPa。泵房内设4台流量为864~1332m/h,杨程为30~40m,功率为160kW离心泵,3用1备,均为变频调速控制。水泵的运行是通过管网压力和蓄水池内液位信号来控制,实现恒压供水。

(8)加氯系统。滤后水采用液氯进行消毒,投氯点设在蓄水池的进水处,投氯量按10mg/L设计。加氯间平面尺寸23.4m×9m,分为三大部分:氯瓶机间和值班室。加氯间位于滤池和蓄水池之间,离投氯点较近。加氯间、加氯间内设有Fx4800型真空加氯机2台(1用1备)及其它相应附属设备,加氯量为40kg/h。根据余氯信号和流量信号控制投氯量。氯瓶间设置漏氯报警仪,以确保工作人员安全和消除环境污染。

2.2.2冲负荷处理系统

(1)中负荷系统曝气池。设计曝气池两组并列运行,主要用来去除BOD,不要求脱氮除磷,每组平面尺寸长×宽×水深=65.0m×9.7m×4.9m曝气池前端设置控制丝状菌生长的选择池,选择池容积260m,共2格,好氧曝气池每组容积为5715m,合计每组容积为5975m,总容积为11950m,水力停留时间为5.75h,污泥负荷0.20kgBOD/(kgMLSS·d),MLSS度3500mg/L,污泥产率0.9kgSS/kgBOD,污泥龄为6.5d。选择池中设置水下搅拌器1台,配电机功率为22kW。每组曝气池好氧廊道分2格,布置YMB型微孔曝气器,并以递减方式安装以适应不同的空气量需要。两组曝气池共安装D215曝气头4670个,60%安装在曝气池前半部分,配气管道上设置Y型过滤器共计24个。同时,两组曝气池中还设置溶解氧测定仪2台,温度计2台,可按池中溶解氧大小,调节鼓风机风量。

(2)中负荷系统终沉池。设计利用现有圆形周边进水周边出水沉淀池,共3座,每座直径为36m,池边水深4.6m,表面负荷1.15m/(m·h),水力停留时间4.7h。利用原有刮泥机,并进行大检修,更换刮泥机损坏零件以及更换出水堰等。终沉池排泥量可视池内污泥界面高度,调节锥形泥阀,使排泥量与产泥量相协调以保持沉淀池处于最佳工况。剩余污泥经污泥泵房排至初沉池,并与初沉污泥混合后共同沉淀。

(3)中负荷系统污泥泵房。利用现有污泥泵房的土建和集泥井并进行适当改造,污泥体积质量为7.5~8.0g/L,污泥回流比例80%,泵房安装AFP3003.1型淹没式潜水泵3台(2用1备),流量为1050m/h,扬程为8m;剩余污泥采用WQ70-12-5.5型淹没式潜水泵2台(1用1备),流量为70m/h,扬程为12m,配电机功率为5.5kW。回流污泥泵的运行由集泥并中液位计控制,污泥泵每天自动切换,通常2台泵运行。剩余污泥泵按时间控制,每天总的运转时间设定在SCADAS系统中,每隔20min一台泵运转,运转时间约10min。

2.3鼓风系统和污泥处理系统

2.3.1鼓风系统A/O和中负荷系统共用的鼓风系统,利用现有鼓风机房及附属值班配电间。机房平面尺寸30m×12m,安装KA10V-GL210型离心风机共4台(其中A/O系统2台,中负荷系统1台,另一台为两个系统共同备用),风机具有连续可变输气量,单台输气量为4900~14000m/h,风压0.06MPa,配电机动率为315kW,风机可调节扩散叶片的角度,风量在35%~100%范围内变动,相应电机功率随之变化。每台风机自配控制器,根据曝气池中溶解氧计传输的信号,自动调节鼓风机进风叶片,相应调节输气量。整个系统有自动开停程序,也可手动选择操作。

2.3.2污泥处理系统

(1)A/O、中负荷污泥处理系统。污泥处理系统除污泥脱水机房及附属设备之外,均利用现有处理设施。其中A/O系统污泥不经消化直接进入原有二次重力浓缩池,直径15m,周边水深3.9m,表面负荷为20kgSS/(m·d),A/O系统剩余污泥量为900m/d(7200kg/d),污泥含水率为99.2%,经直接浓缩后污泥含水率为97.5~98%,污泥量为320m/d。中负荷系统污泥需经浓缩-预热-消化过程。均利用原有处理设施,并适当维修更换。设计初沉池污泥量为14000kgSS/d,中负荷剩余污泥量5300kgSS/d,合计污泥量为19300kgSS/d,污泥含水率按99%计,即污泥量1950m/d。经8座原有重力式浓缩池浓缩后,污泥含水率降低为95%~96%,相应污泥量为450m/d。污泥消化池共计6座,其中直径14.0m,高10.75m,4座,总体积为4×1300m;直径20m,高12.8m,2座,总体积为2×3450m。污泥消化温度控制在33~35℃,停留时间为27d,沼气产量为6000~6500m/d。

(2)污泥脱水机房。A/O和中负荷系统污泥各自进入不同的污泥均质池,然后分别进入污泥脱水机进行机械脱水。利用现有污泥脱水机房和附属值班、配电间等。机房平面尺寸为65m×15m,安装KD10型带式压滤机2台(1用1备),每台带宽2m,处理能力为16~21m/h;国产WKYQA-2型带式压滤机2台,带宽2m,单台能力15~18m/h,脱水后污泥含水率小于80%。脱水机房两班制工作,脱水泥饼约140m/d。其它附属设备包括:A/O系统10-6L型螺杆泵3台(2用1备),流量为15.5m/h,电机功率4kW,CR8-80型反冲洗泵3台(2用1备)流量为10/h,扬程60m,电机功率3.0kW。中负荷系统NM053.1S型螺杆泵3台,流量为15.5m/h,电机功率3kW;反冲洗泵3台(2用1备),流量8.0m/h,扬程为69m,电机功率3kW;SV3型自动聚合物投加设备2套,投加量为3~5kg/TSS;"para" label-module="para">

3.结语

(1)西安市邓家村污水处理厂改造工程为贷款项目,其国外贷款主要用于购置设备和仪表。为了发挥其工程投资效益,设备引进方案应结合工艺需要和贷款国的技术优势,重视降低能耗和处理成本。

(2)按要求确定不同工艺流程。邓家村污水厂改造工程设计按照污水回用与二级生物处理不同要求,结合污水厂现有可利用的厂地,设计在工艺方案比较的基础上,采用了技术成熟、处理效果稳定、适应性强的A/O系统(脱氮、除磷)和中负荷系统,使污水厂的出水水质能够满足不同目的要求。在污泥处理上,A/O系统设计采用了直接浓缩脱水的工艺流程,以有限的资金着重在"水"的深度处理上下功夫,中负荷系统利用现有污泥处理设施(即浓缩-预热-消化),基建投资重点突出。脱水后的污泥与城市垃圾一并填埋或堆肥。

(3)自控检测设计原则符合国情。改造工程结合污水厂现状,自控系统设计以集中监测、分散控制的原则,中心控制室可对全厂的各工况实现监控。PLC系统设计是由中心监控计算机及7个现场PLC子站组成集散型控制系统,现场PLC子站可显示局部工艺流程图。自控设备本着合理、实用、可靠性高,符合国情和水处理特点的原则。引进国外先进的污水处理设备和控制仪表。

西安市邓家村污水处理厂造价信息

2001年6月全部工程结束并进入调试、运行。处理规模16万m3/d。污水处理厂主要接纳西安市环城西路以西、三桥皂河以东、南至大环河约140多家的工业污水和近50万居民的生活污水,流域面积约2500m2,处理后出水水质达到国家排放标准。

西安市邓家村污水处理厂常见问题

-

大家好,我的名字叫做水。在全国各地的溪流、江河、海洋都可以见到我的兄弟姐妹。我们是最简单的氢氧化合物,无色无味是我们的特点。我们在常温下为液体,0℃时会结冰,100℃时沸腾,4℃时密度最大。我们的用途...

-

楼主你好:西安市日供水量约为100×104m3,其中城市自来水厂集中供水量约为80×104m3,各企事业单位的自备井日供水量约为20×104m3。全市每天产生城市污水量约80×104m3,其中:生活污...

-

楼主你好:西安市日供水量约为100×104m3,其中城市自来水厂集中供水量约为80×104m3,各企事业单位的自备井日供水量约为20×104m3。全市每天产生城市污水量约80×104m3,其中:生活污...

西安市邓家村污水处理厂文献

西安市第五污水处理厂运行能耗分析与节能措施研究

西安市第五污水处理厂运行能耗分析与节能措施研究

对西安市第五污水处理厂改良型A~2/O工艺实际运行处理单元能耗数据进行了统计分析,其结果表明:该厂平均电耗为0.288 k Wh/m~3,其中预处理单元、二级处理单元、污泥处理单元能耗分别占总能耗的24.87%、58.88%、16.26%。进水提升泵房和生化反应池曝气系统能耗之和占全厂总能耗比例超过55%,因此,优化进水提升泵和鼓风机运行工况具有较大的节能空间。结合该厂的实际情况,提出采用进水泵房智能控制、适当提高进水液位、安装精确曝气控制系统、更换微孔曝气器、提高沼气产量和沼气鼓风机的利用率等节能措施,可有效降低全厂能耗,对同类型污水处理厂的运行管理有实际借鉴作用。

西安市第十污水处理厂提标改造工程研究

西安市第十污水处理厂提标改造工程研究

为使西安市第十污水处理厂处理水质由一级B提高到一级A,提出了提标改造的意义及指导思想,并对纤维转盘过滤和反硝化深床滤池两种深度处理工艺进行了分析研究,对比得知纤维转盘滤池具有一定的技术经济优势。

项目选址于杜家村镇磨管峪村西800米处,工程占地10亩,设计处理规模2500m/d,采用工艺为A/O 混凝沉淀过滤法,项目投资概算2320.36万元,设计出水水质满足《城镇污水处理厂出水水质标准》一级A标准。

| 序号 |

现用名 |

地理位置 |

统一命名 |

| 1 |

西安市污水处理厂 |

邓家村 |

西安市第一污水处理厂 |

| 2 |

北石桥污水净化中心 |

北石桥村 |

西安市第二污水处理厂 |

| 3 |

第三污水处理厂 |

纺织城 |

西安市第三污水处理厂 |

| 4 |

第四污水处理厂 |

店子村 |

西安市第四污水处理厂 |

| 5 |

第五污水处理厂 |

袁乐村 |

西安市第五污水处理厂 |

| 6 |

六村堡污水处理厂 |

六村堡 |

西安市第六污水处理厂 |

| 7 |

西南郊污水处理厂 |

高新区西南角 |

西安市第七污水处理厂 |

| 8 |

经开区污水处理厂 |

高陵县崇皇乡 |

西安市第八污水处理厂 |

| 9 |

长安区污水处理厂 |

长安区 |

西安市第九污水处理厂 |

| 10 |

草滩污水处理厂 |

草滩 |

西安市第十污水处理厂 |

| 11 |

新筑污水处理厂 |

新筑街办 |

西安市第十一污水处理厂 |

| 12 |

洪庆污水处理厂 |

灞桥 |

西安市第十二污水处理厂 |

| 13 |

狄寨大学区污水处理厂 |

狄寨大学城 |

西安市第十三污水处理厂 |

| 14 |

航天科技产业园污水处理厂 |

航天科技产业园 |

西安市第十四污水处理厂 |

| 15 |

郭杜科技园南区污水处理厂 |

郭杜科技园 |

西安市第十五污水处理厂 |

| 16 |

落水村污水处理厂 |

落水村 |

西安市第十六污水处理厂 |

| 17 |

临潼区污水处理厂 |

临潼区 |

西安市临潼区污水处理厂 |

| 18 |

阎良区污水处理厂 |

阎良区 |

西安市阎良区污水处理厂 |

| 19 |

高陵县污水处理厂 |

高陵县 |

西安市高陵县污水处理厂 |

| 20 |

户县污水处理厂 |

户县 |

西安市户县污水处理厂 |

| 21 |

周至县污水处理厂 |

周至县 |

西安市周至县污水处理厂 |

| 22 |

蓝田县污水处理厂 |

蓝田县 |

西安市蓝田县污水处理厂 |

城镇污水处理厂污染物排放标准》(GB18918—2002)中一级A标准。

- 相关百科

- 相关知识

- 相关专栏

- 防静电酒精瓶

- 武汉天成久久贸易有限公司

- 廊坊伟奇玻璃珠有限公司

- 升降路障

- 防晒隔热涂料

- 小猫智能系统(深圳)有限公司

- 轴流压气机

- SBF6107-YQL免维护节能防水防尘防腐吸顶灯

- spark斯帕克

- 深圳摩特智能控制有限公司

- 可调定温开关

- 滁州市丽城节能建材有限公司

- 古齐城排水口

- 齐国古城排水道口

- 齐城排水道口

- 三亚博成混凝土拌合有限公司

- 张潘明污水处理厂初步设计说明书(水质工程学课程)

- 一体化预制泵站在小区污水泵站迁建工程中的应用

- 云浮邓发纪念中学更新及新建实验室设备采购项目重招

- 振冲法在西安市第三污水处理厂地基处理工程中的应用

- 宜昌市某污水处理厂及配合管网工程施工投标文件资料

- 广州市某污水处理厂(三期)设备安装工程施工组织设计

- 杭州市、海口市、西安市、金华市区商品混凝土管理办法

- 基于WebGIS西安市土地管理信息系统设计与开发

- 改良型A^2/O+反硝化龇工艺用于污水处理扩建工程

- 华安县污水处理厂中途提升泵站及配套污水管网建设工程

- 基于S7-200PLCSBR污水处理控制系统设计

- 基于PLC技术煤矿生活污水处理自控系统设计与实现

- 基于FP-XC60R型PLC污水处理远程监控系统

- 果园污水处理厂配套截污干管第三标段工程施工组织设计

- 基于PLC、组态软件在污水处理厂自动控制系统应用

- 昆明主城污水处理厂尾水外排及资源化利用建设工程开工