无级变速器

无级变速器基本信息

| 中文名 | 无级变速器 | 外文名 | Continuously Variable Transmission |

|---|---|---|---|

| 工 具 | 传动带等 | 特 点 | 传动系与发动机工况 |

CVT(CONSTANT VARIABLE TRANSMISSION)技术即无级变速技术,它采用传动带和工作直径可变的主、从动轮相配合来传递动力,可以实现传动比的连续改变,从而得到传动系与发动机工况的最佳匹配。常见的无级变速器有液力机械式无级变速器和金属带式无级变速器(VDT-CVT),目前国内市场上采用CVT的车型已经越来越多。

无级变速器造价信息

CVT(CONTINUOUSLY VARIABLE TRANSMISSION)技术即无级变速技术,它采用传动带和工作直径可变的主、从动轮相配合来传递动力,可以实现传动比的连续改变,从而得到传动系与发动机工况的最佳匹配。常见的无级变速器有液力机械式无级变速器和金属带式无级变速器(VDT-CVT),目前国内市场上采用CVT的车型已经越来越多。

1987年,日本Subaru把装备CVT变速器的汽车投放市场,获得成功。Ford和Fiat也将VDT-CVT装备于排量为1.1L到1.6L的轿车上。随着技术的发展,能源危机引发全球性的节约能源和环境保护意识的提高,在总结第一代的CVT的经验基础上,开发出了性能更佳,转矩容量更大的CVT。当前,全世界各大汽车厂商为了提高产品的竞争力,都大力进行CVT的研发工作。现在NISSAN、TOYOTA、FORD、GM、AUDI等著名汽车品牌中,都有配备CVT变速器的轿车销售,全世界CVT轿车的年产量已达到近50万辆。有一点值得注意的是,装备有CVT的汽车市场,由最初的日本,欧洲,已经渗透到北美市场,因此无级变速汽车是当今汽车发展的主要趋势。

我们国家有巨大的汽车销售市场,汽车工业是我国的民族工业之一。然而我国汽车业所需的自动变速器(AT)全部依赖进口,这使得国产汽车配备AT后,成本增加很大,而装备自行开发生产CVT变速器,其成本提高不大,说明CVT的市场前景令人乐观。

目前我国正在考虑发展轿车自动变速器的问题。自“九·五”期间轿车金属带式无级自动变速器的开发和研制已经被列入国家的重大科技攻关计划,以跟踪世界技术的发展和开发适合我国国情的汽车。

无级变速器常见问题

-

DSG双离合变速器优点:加速没有动力中断,驾驶乐趣高,比传统手动变速器还快,燃油经济性突出。缺点:价格昂贵,维修成本高。代表车型:奥迪Q5、速腾1.4TSI、保时捷911、宝马M3、沃尔沃S40等DS...

-

具体看你比较着重哪一点,CVT相对于普通的自拍变速箱来说更加的顺滑,经济性更高。而双离合对于强调操控的驾控者来说更具吸引力,因为双离合在换挡的时候更加的迅捷,基本让人无从查觉,双离合顾名思义就是有两个...

-

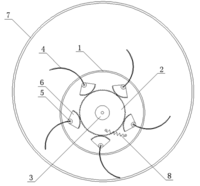

XML型行星摩擦式无级变速机(标准型) 行星摩擦式无级变速机是采用国内外最先进的技术而设计的,它克服了目前各种无级变速机的许多缺点。主要优点有:体积小、结构简单紧凑、操作方便、恒功率特性好、承载能力强...

无级变速器主要分类

为实现无级变速,按传动方式可采用液体传动、电力传动和机械传动三种方式。

液体传动

液体传动分为两类:一类是液压式,主要是由泵和马达组成或者由阀和泵组成的变速传动装置,适用于中小功率传动。另一类为液力式,采用液力耦合器或液力矩进行变速传动,适用于大功率(几百至几千千瓦)。 液体传动的主要特点是:调速范围大,可吸收冲击和防止过载,传动效率较高,寿命长,易于实现自动化:制造精度要求高,价格较贵,输出特性为恒转矩,滑动率较大,运转时容易发生漏油。

电力传动

电力传动基本上分为三类:一类是电磁滑动式,它是在异步电动机中安装一电磁滑差离合器,通过改变其励磁电流来调速,这属于一种较为落后的调速方式。其特点结构简单,成本低,操作维护方便:滑动最大,效率低,发热严重,不适合长期负载运转,故一般只用于小功率传动。 二类是直流电动机式,通过改变磁通或改变电枢电压实现调速。其特点是调速范围大,精度也较高,但设备复杂,成本高,维护困难,一般用于中等功率范围(几十至几百千瓦),现已逐步被交流电动机式替代。 三类是交流电动机式,通过变极、调压和变频进行调速。实际应用最多者为变频调速,即采用一变幅器获得变幅电源,然后驱动电动机变速。其特点是调速性能好、范围大、效率较高,可自动控制,体积小,适用功率范围宽:机械特性在降速段位恒转矩,低速时效率低且运转不够平稳,价格较高,维修需专业人员。近年来,变频器作为一种先进、优良的变速装置迅速发展,对机械无级变速器产生了一定的冲击。

机械传动

传统的机械传动的特点主要是:转速稳定,滑动率小,工作可靠,具有恒功率机械特性击性较差,故一般适合于中、小功率传动。,传动效率较高,而且结构简单,维修方便,价格相对便宜;但零部件加工及润滑要求较高,承载能力较低,抗过载及耐冲击性较差,故一般适合于中、小功率传动。

新型CVT机构在可调节的齿轮轮毂上且位于同步齿轮的外围圆周上通过连接轴安装有扇形齿轮,扇形齿轮上的齿轮与同步齿轮外圆上的齿轮相啮合,扇形齿轮的外侧与齿杆的一端相固定,这样就组成了可调节的齿轮,当可调齿轮绕齿杆弯曲方向转动来驱动内齿圈时,通过伺服机构调节齿轮转轴与内齿圈转轴之间的距离,从而改变两个相邻齿杆之间所作用内齿圈的齿数,改变传动比,进而可以实现无级变速。

新型CVT结构紧凑,占用空间小,成本低廉,传动效率高,可以实现高负载下的有效传动,使用很方便,便于大规模推广使用。

奥迪Multitronic无级/手动一体变速器

奥迪的Multitronic变速器是在原有无级变速器的基础上安装了一种称为多片式链带的传动组件,这种组件大大拓展了无级变速器的使用范围,能够传递和控制峰值高达400 N·m的动力输出,其传动比超过了以前各种自动变速器的极限值。该变速器的明显优势是耗能少,反应更快,从车辆的整体性能来看,装有Multitronic变速器的奥迪A6 2.8轿车的0~100 km/h加速时间比同级普通自动变速器车型快了1.3 s,百公里油耗降低了0.9 L。

Multitronic 还采用了全新的电子控制系统,以克服原有无级变速器的不足。比如在上下坡时,系统能自动探测坡度,并通过调整速比增加动力输出或加大发动机的制动扭矩来协助车辆行驶。

相对于传统的自动变速器,Multitronic有更高的灵活性,在增加或删除变速模式的时候,只需要更改电脑程序即可改变齿轮的比数和半径,因此可以和多台不同类型、不同输出特性的发动机配合使用。

旗云CVT

旗云CVT采用了德国ZF公司生产的VT1F无级变速器,和它出色的发动机一起,这一整套动力和传动系统都来自于宝马MINICOOPER。该无级变速器有无级变速、自动巡航、运动模式和6挡手动4种驾驶模式,与电子油门配合以后更接近智能化控制,采用了CVT变速器的旗云百公里油耗仅比原来增加了0.3 L(厂家数字)。

派力奥(西耶那、周末风)Speedgear

派力奥Speedgear是一种手/自一体式电控无级变速器(ECVT),南京菲亚特率先把它应用在小型车上。它提供两种换挡模式:电控无级自动变速模式和6挡顺序手动变速模式,驾驶者可以根据喜好选择不同的换挡方法。Speedgear由液力扭矩转换器、两个可变直径钢带轮和一根传动金属带(一定数量的钢片和两根9层钢带)组成,具有更宽的传动比,同时具有无级变速器结构简单、体积紧凑的特点。

飞度CVT

飞度的CVT无级变速器是专门为小型车设计的,属于新一代钢带无级自动变速器,可允许两个带轮之间进行高扭矩传递,运转平稳、传动效率高,是小型车里较好的。飞度的CVT变速器还带有S挡(运动模式),既追求流畅感、低油耗,又不乏驾驶乐趣。

为实现无级变速,按传动方式可采用液体传动、电力传动和机械传动三种方式。

无级变速器液体传动

液体传动分为两类:一类是液压式,主要是由泵和马达组成或者由阀和泵组成的变速传动装置,适用于中小功率传动。另一类为液力式,采用液力耦合器或液力矩进行变速传动,适用于大功率(几百至几千千瓦)。 液体传动的主要特点是:调速范围大,可吸收冲击和防止过载,传动效率较高,寿命长,易于实现自动化:制造精度要求高,价格较贵,输出特性为恒转矩,滑动率较大,运转时容易发生漏油。

无级变速器电力传动

电力传动基本上分为三类:

一类是电磁滑动式,它是在异步电动机中安装一电磁滑差离合器,通过改变其励磁电流来调速,这属于一种较为落后的调速方式。其特点结构简单,成本低,操作维护方便:滑动最大,效率低,发热严重,不适合长期负载运转,故一般只用于小功率传动。

二类是直流电动机式,通过改变磁通或改变电枢电压实现调速。其特点是调速范围大,精度也较高,但设备复杂,成本高,维护困难,一般用于中等功率范围(几十至几百千瓦),现已逐步被交流电动机式替代。 三类是交流电动机式,通过变极、调压和变频进行调速。实际应用最多者为变频调速,即采用一变幅器获得变幅电源,然后驱动电动机变速。其特点是调速性能好、范围大、效率较高,可自动控制,体积小,适用功率范围宽:机械特性在降速段位恒转矩,低速时效率低且运转不够平稳,价格较高,维修需专业人员。近年来,变频器作为一种先进、优良的变速装置迅速发展,对机械无级变速器产生了一定的冲击。

无级变速器机械传动

机械传动的特点主要是:转速稳定,滑动率小,工作可靠,具有恒功率机械特性,传动效率较高,而且结构简单,维修方便,价格相对便宜;但零部件加工及润滑要求较高,承载能力较低,抗过载及耐冲击性较差,故一般适合于中、小功率传动。

没有明确具体的档位,操作上类似自动变速箱,但是速比的变化却不同于自动变速箱的跳挡过程,而是连续的,因此动力传输持续而顺畅。

有V型橡胶带式、金属带式、多盘式、钢球式、滚轮转盘式等多种构造,大都利用金属带和可变半径的滚轮传输动力。透过主动滚轮与被动滚轮半径的变化,达到齿轮比的变化。理论上这种传动方式的效率很高,不过必须建立在能负荷所传递的动力的情况下。由于是利用钢带与滚轮之间的摩擦力传递动力,所以钢带及滚轮的工作情况十分苛刻。为了有效传递动力,钢带与滚轮之间不允许打滑,而且原本产生的热能已经很多,如果再打滑恐怕将会造内部机件的烧毁或严重耗损。而为了增加静摩擦力,最直接的方式就是增加钢带与滚轮之间的压力。但摩擦力增加了,动力传输的耗损也会增加,无形中还是增加了油耗。并且钢带的强度也是一大重点。所以CVT变速箱纵然有舒适、效率高及节能等等优点。缺点就是目前一般的CVT变速箱不能承受较大的扭力。不然就是要用较高的油耗作补偿。

无级变速器(CVT:Continuously VariableTransmission)与有级式的区别在于,它的变速比不是间断的点,而是一系列连续的值,譬如可以从3.455一直变化到0.85。CVT结构比传统变速器简单,体积更小,它既没有手动变速器的众多齿轮副,也没有自动变速器复杂的行星齿轮组,它主要靠主、从动轮和金属带来实现速比的无级变化。

其原理是与普通的变速箱一样大小不一的几组齿轮在操控下有分有合,形成不同的速比,像自行车的踏板经大小轮盘与链条带动车轮以不同的速度旋转。由于不同的力度对各组齿轮产生的推力大小不一,致使变速箱输出的转速也随之变化,从而实现不分档次的徐缓转动。

CVT采用传动带和可变槽宽的棘轮进行动力传递,即当棘轮变化槽宽时,相应改变驱动轮与从动轮上传动带的接触半径进行变速,传动带一般用橡胶带、金属带和金属链等。CVT是真正无级化了,它的优点是重量轻,体积小,零件少,与AT比较具有较高的运行效率,油耗较低。但CVT的缺点也是明显的,就是传动带很容易损坏,不能承受较大的载荷,只能限用于在1升排量左右的低功率和低扭矩汽车,因此在自动变速器占有率约4%以下。近年来经过各大汽车公司的大力研究,情况有所改善。CVT将是自动变速箱的发展方向。

CVT技术真正应用在汽车上不过十几年的时间,但它比传统的手动和自动变速器的优势却是显而易见的:

1. 结构简单,体积小,零件少,大批量生产后的成本肯定要低于当前普通自动变速器的成本;

2. 它的工作速比范围宽,容易与发动机形成理想的匹配,从而改善燃烧过程,进而降低油耗和排放;

3. 具有较高的传送效率,功率损失少,经济性高。

当然,CVT技术也有它的弱点,比如传动带容易损坏,无法承受较大的载荷等等,这些技术上的难关使得它一直以来多应用在小排量、低功率的汽车上。

目前CVT技术发展得相当迅速,各大汽车厂家都在加强这一领域的研发。尤其是在混合动力汽车具有广泛前景的将来,CVT的地位和作用更是无可替代,它将会是未来变速器发展的大趋势。

1、调速精度高,可达到0.5-1转。

2、变速范围大,速比可在1/1.4-1/7之间任意调节变速。

3、强度高,寿命长,采用全密封设计,环境适应性强。

4、调节方便,运转稳定好,可连续运转工作,可正反转运转。

5、适应性好,可与其他电机减速机组直接连接组合并实现低速无极变速。

6、体积小,结构紧凑,采用优质铝合金压铸一次成型,外形美观,永不生锈。

经济性

CVT可以在相当宽的范围内实现无级变速,从而获得传动系与发动机工况的最佳匹配,提高整车的燃油经济性。德国的大众公司在自己的Golf VR6轿车上分别安装了4-AT和CVT进行ECE市区循环和ECE郊区循环测试,证明CVT能够有效节约燃油(如表1)

安装4-AT和CVT的大众公司的Golf VR6汽车的燃油消耗对比

试验油耗 4-AT CVT

ECE市区循环,L/100km 14.4 13.2

ECE郊区/远程循环,L/100km 10.8 9.8

90km/h匀速,L/100km 8.3 7.0

120km/h,L/100km 10.3 9.2

动力性

汽车的后备功率决定了汽车的爬坡能力和加速能力。汽车的后备功率愈大,汽车的动力性愈好。由于CVT的无级变速特性,能够获得后备功率最大的传动比,所以CVT的动力性能明显优于机械变速器(MT)和自动变速器(AT)。

排放

CVT的速比工作范围宽,能够使发动机以最佳工况工作,从而改善了燃烧过程,降低了废气的排放量。ZF公司将自己生产的CVT装车进行测试,其废气排放量比安装4-AT的汽车减少了大约10%。

成本

CVT系统结构简单,零部件数目比AT(约500个)少(约300个),一旦汽车制造商开始大规模生产,CVT的成本将会比AT小。由于采用该系统可以节约燃油,随着大规模生产以及系统、材料的革新,CVT零部件(如传动带或传动链、主动轮、从动轮和液压泵)的生产成本,将降低20%-30%。

勿庸置疑,CVT变速器的技术含量和制造难度都要比MT变速器高,与AT变速器相仿,由于金属带式CVT的结构简单,所含的零件数量比AT变速器少40%左右,整车的质量因而也有所减轻。

驾驶平顺性

由于CVT的速比变化是连续不断的,所以汽车的加速或减速过程非常平缓,而且驾驶非常简单、安全。从而使用户获得全方位的“行驶乐趣”。

ZH系列锥盘环盘无级变速器 MB系列行星摩擦机械无级减速器

精密调速扩大功率XP型和扩大调速范围PX型无级变速

UDL系列行星锥盘无级变速器 P型齿链式无级变速器(JB/T 6952-1993)

W系列锥环式无级变速器 V型宽带无级变速器

MT型四相并列连杆脉动无级变速器 URX系列环锥行星式无级变速器

UD系列行星锥盘无级变速器 Spt系列锥盘环盘无级变速器

MB、MBN型行星锥盘无级变速器 TXF行星锥盘无级变速器

RX系列行星环锥式无级变速器 U系列三相并列连杆脉动无级变速器

WMB型三相并列脉动无级变速器 BWJ系列变速蜗杆减速器

XZW系列行星锥轮无级变速器 摆销链式无级变速器

U34系列三相并列连杆脉动无级变速器 93 JWB行星锥盘无级变速器

WMBLF系列釜用立式无级变速器 GMW系列带式无级变速器

D型行星锥盘无级变速器 MWB系列带式无级变速器

PU系列张力自动调整无级变速器 HZ系列环锥行星无级变速器

PSR型滚柱式无级变速器 PS系列齿链式无级变速器

DMB系列大变速比机械无级变速器 GPZH系列钢对钢锥盘环盘机械无级变速器 P

系列多盘式无级变速器 XB系列钢球式无级变速器

致命弱点:“打滑”而CVT变速器中,变速机构 锥轮和链带的链接的接触面积比较小,又是时刻变化的,与刚性连接相差甚远。虽然可以通过锥轮压紧来提升张力,增加摩擦力,但这仍然无法治本。

1、调速精度高,可达到0.5-1转。

2、变速范围大,速比可在1/1.4-1/7之间任意调节变速。

3、强度高,寿命长,采用全密封设计,环境适应性强。

4、调节方便,运转稳定好,可连续运转工作,可正反转运转。

5、适应性好,可与其他电机减速机组直接连接组合并实现低速无极变速。

6、体积小,结构紧凑,采用优质铝合金压铸一次成型,外形美观,永不生锈。

经济性

CVT可以在相当宽的范围内实现无级变速,从而获得传动系与发动机工况的最佳匹配,提高整车的燃油经济性。德国的大众公司在自己的Golf VR6轿车上分别安装了4-AT和CVT进行ECE市区循环和ECE郊区循环测试,证明CVT能够有效节约燃油(如表1)

安装4-AT和CVT的大众公司的Golf VR6汽车的燃油消耗对比

试验油耗 4-AT CVT

ECE市区循环,L/100km 14.4 13.2

ECE郊区/远程循环,L/100km 10.8 9.8

90km/h匀速,L/100km 8.3 7.0

120km/h,L/100km 10.3 9.2

动力性

汽车的后备功率决定了汽车的爬坡能力和加速能力。汽车的后

无级变速器

备功率愈大,汽车的动力性愈好。由于CVT的无级变速特性,能够获得后备功率最大的传动比,所以CVT的动力性能明显优于机械变速器(MT)和自动变速器(AT)。

排放

CVT的速比工作范围宽,能够使发动机以最佳工况工作,从而改善了燃烧过程,降低了废气的排放量。ZF公司将自己生产的CVT装车进行测试,其废气排放量比安装4-AT的汽车减少了大约10%。

成本

CVT系统结构简单,零部件数目比AT(约500个)少(约300个),一旦汽车制造商开始大规模生产,CVT的成本将会比AT小。由于采用该系统可以节约燃油,随着大规模生产以及系统、材料的革新,CVT零部件(如传动带或传动链、主动轮、从动轮和液压泵)的生产成本,将降低20%-30%。

勿庸置疑,CVT变速器的技术含量和制造难度都要比MT变速器高,与AT变速器相仿,由于金属带式CVT的结构简单,所含的零件数量比AT变速器少40%左右,整车的质量因而也有所减轻。

驾驶平顺性

由于CVT的速比变化是连续不断的,所以汽车的加速或减速过程非常平缓,而且驾驶非常简单、安全。从而使用户获得全方位的“行驶乐趣”。

型号

ZH系列锥盘环盘无级变速器 MB系列行星摩擦机械无级减速器

精密调速扩大功率XP型和扩大调速范围PX型无级变速

UDL系列行星锥盘无级变速器 P型齿链式无级变速器(JB/T 6952-1993)

W系列锥环式无级变速器 V型宽带无级变速器

MT型四相并列连杆脉动无级变速器 URX系列环锥行星式无级变速器

UD系列行星锥盘无级变速器 Spt系列锥盘环盘无级变速器

MB、MBN型行星锥盘无级变速器 TXF行星锥盘无级变速器

RX系列行星环锥式无级变速器 U系列三相并列连杆脉动无级变速器

WMB型三相并列脉动无级变速器 BWJ系列变速蜗杆减速器

XZW系列行星锥轮无级变速器 摆销链式无级变速器

U34系列三相并列连杆脉动无级变速器 93 JWB行星锥盘无级变速器

WMBLF系列釜用立式无级变速器 GMW系列带式无级变速器

D型行星锥盘无级变速器 MWB系列带式无级变速器

PU系列张力自动调整无级变速器 HZ系列环锥行星无级变速器

PSR型滚柱式无级变速器 PS系列齿链式无级变速器

DMB系列大变速比机械无级变速器 GPZH系列钢对钢锥盘环盘机械无级变速器 P

系列多盘式无级变速器 XB系列钢球式无级变速器

无级变速器文献

机械电子式无级变速器仿真及其电控系统硬件设计研究

机械电子式无级变速器仿真及其电控系统硬件设计研究

机械电子式无级变速器因电控单元控制速比连续的变化,不会出现换档时速比的跳跃,让乘客感到的只是汽车的平稳加速,有效降低了驾驶员的劳动强度。机械电子无级变速系统通过更精确的控制,保证发动机和变速器更好的配合,通过一系列监测系统的状态,并将系统当前的状态信息传给电子控制单,TCU根据获得的信息来识别驾驶员的意图,判断系统通过一系列的算法发出相应的控制指令,对系统的输出按一定的方式运行,通过控制液压阀,使CVT实

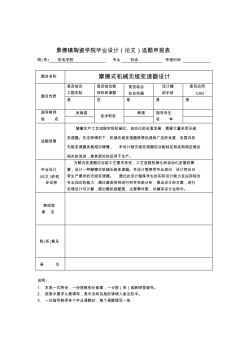

毕业设计(论文)选题申报表1摩擦式机械无级变速器设计

毕业设计(论文)选题申报表1摩擦式机械无级变速器设计

景德镇陶瓷学院毕业设计(论文)选题申报表 院(系) 机电学院 专业 机设 申报时间 题目名称 摩擦式机械无级变速器设计 题目性质 是否结合 工程实际 是否结合教 师科研课题 是否结合 社会实践 设计辅 助手段 是否应用 CAD 是 否 是 是 是 指导教师 姓 名 吴南星 技术职务 教授 指导学生 名 单 选题背景 随着生产工艺流程实现机械化、自动化的全面发展,需要大量采用无级 变速器。在这种情形下,机械无级变速器获得迅速和广泛的发展,但国内的 无级变速器发展相对缓慢, 本设计就无级变速器的功能特征和结构特征做出 相关的改进,使其更好的运用于生产。 毕业设计 (论文 )的初 步设想 为解决变速器对当前工艺要求多变、工艺流程机械化和自动化发展的需 要,设计一种摩擦式机械无级变速器。本设计需使用专业知识,设计符合日 常生产要求的无级变速器。 通过此设计锻炼学生的实际设计能力及运用综合 专业知

简介

由于手动变速器不能实现无级变速,而液力自动变速器机构复杂、价格较贵,人们就又开发了机械式的无级变速器。这种变速器的原理很简单。它没有复杂的齿轮机构和同步器。它主要靠一对三角皮带轮来传递动力。通过改变主动轮和被动轮的槽宽,就可以调整三角皮带在皮带轮上的位置,也就是改变主动轮和被动轮的有效直径,从而达到连续地改变速比和扭矩的目的。工作原理图20世纪80年代,荷兰班德尔纳公司开发了钢带式无级变速器。日本富士重工率先在其"佳士蒂"(DUSTY)轿车上采用。1987年,富士重工又在这种无级变速器上加上了电磁离合器。这种钢带式无级变速器是在片状钢带上,镶上许多V型钢片,用它来取代原来的橡胶皮带。这样,就解决了皮带寿命短的问题。同时,这种新型无级变速器还装有由微机控制的液压调整和变速比调整机构,可以根据驾驶人的爱好(节油或大动力)及发动机的工作状况,把液压和速比自动调整到最佳状态。

与传统的手动变速器相比,这种无级变速器由于能使发动机在最经济的状态下工作,所以可降低油耗15%。同时,还减少了零件的数量,减轻了重量,尺寸更为紧凑。不过,钢带式无级变速器是靠摩擦力来传递动力的,还不能在大功率的汽车上应用。

继富士重工之后,铃木和日产也相继在轿车上采用了类似的钢片式无级变速器。福特、罗孚、菲亚特、日产、沃尔沃等公司也在进行积极的开发。

金属带式无级变速器组成结构

1) 起步离合器

2) 行星齿轮机构

无级变速器的行星齿轮机构采用双行星齿轮机构,行星架上固定有内、外行星齿轮和右支架,其中右支架是通过螺栓固定在行星架上,外行星齿轮和齿圈啮合,内行星齿轮和太阳轮啮合。它们可以实现前进和倒档。

3) 无级变速机构

无级变速机构由金属传动带和主、被动工作轮组成。金属传动带由两百多个金属片和两组金属环组成,每个金属片的厚度为1.4mm,在两侧工作轮挤压力作用下传递动力。每组金属环由9或12片厚度为0.18mm的带环叠合而成,金属环的功用是提供预紧力,在动力传递过程中,支撑和引导金属片的运动,有时承担部分转矩的传递。主、被动工作轮由可动和不动锥盘两部分组成。

4) 控制系统

控制系统是用来实现无级变速器系统传动比无级自动变化的。在无级变速器系统中,采用机-液控制系统或电-液控制系统。它主要由油泵(齿轮泵和滚子叶片泵)、液压调节阀(速比和带与轮间压紧力的调节)、传感器(油门和发动机转速)和主、从工作轮的液压缸及管道组成,实现传动无级变速的调节。速比控制、夹紧力控制和起步离合器的控制是无级变速控制系统的关键。

5) 中间减速机构

由于无级变速机构可提供的速比变化范围为2.6~0.445左右,不能完全满足整车传动比变化范围的要求,故设有中间减速机构。

WMB三相并列脉动无级变速器作为一种优良可靠的调速装置,已经越来越广泛地进入食品、烟酒、化工、皮革、玻陶、塑料、造纸、印刷、包装、制药、制荼、纺织、玩具、冶金、橡胶、粮油、丝绸、建材、仪表、无线电、机械及科研等众多行业。在简化变速传动装置,适应设备或生产流水线、联动线最佳运行工况,提高生产率和产品质量等方面发挥着优异作用。

具体型号:

WMB1-10-10 WMB1-20-20 WMB1-30-30 WMB2-10-20 WMB2-20-40 WMB2-30-60 WMB3.5-10-40

- 相关百科

- 相关知识

- 相关专栏

- 茎杆强度测试仪

- QRJ4-25型砌块成型机

- 水泥电线杆生产工艺

- 机床工作灯

- X600全自动植物纤维砌块成型机

- 2017铝板

- 固定式空芯砌块机

- 分切刀

- 全自动空心砌块机

- 电动转向信号灯

- 渗透性防水剂

- 干混抹灰砂浆

- 芯柱

- 进口2A12铝板

- 环氧自流平卷材

- 低碳利废建材生产与应用

- 机械电子式无级变速器仿真及其电控系统硬件设计

- 摩擦式机械无级变速器设计

- 日产贵士55-51SN自动变速器电磁阀安装位置图

- 毕业论文工程车辆变速器全自换挡电液控制系统设计

- 公路隧道LED灯照明系统无级调光控制方式

- LED照明亮度智能无级控制系统在城市隧道中的应用

- 电力电子技术课题电风扇无级调速器

- HW12710系列变速器使用说明书

- ZL50型轮式装载机变速器罕见故障及处理方法

- 无级调速的盘条钢筋无损伤智能调直系统的制作流程

- 振动压路机采用动力换档变速器的设计应用

- 隧道LED灯照明系统无级调光控制方式

- 拖拉机变速器装配线上箱体的定位夹紧研究

- 双离合器自动变速器控制系统软件架构设计

- 机械式自动变速器控制系统设计

- 噶米变速器换档叉工艺过程及装备设计