无水炮泥影响炮泥质量的因素

1.原料质量的影响

炮泥用的原料对其质量有若重大的影响。

(1)化学成分的影响

因粘土质量差,如Fe2O3达不到部标的三级粘土质量标准,从而降低了炮泥的高温强度和耐火度另外,粘土含杂质量较多,如小石块和沙粒等,也影响炮泥的质量。

焦粉固定碳比鞍钢的约低3%,灰分约高0.5%。焦粉固定碳低、灰分高,将降低泥的高温强度。

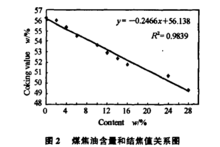

蒽油中一般含水1%左右,但有时高达8%,主要来自用蒸汽直接加热油产生的冷凝水。在碾制炮泥配料时,加入蒽油是以重量来计算,那么油中水分波动,就会引起炮泥质量波动。含水越高,泥质越潮,越软,高温强度越差,体彩收缩性越大,从而导致铁口合格率降低。

(2)原料粒度的影响

①焦炭粒度的影响。

②熟料粒度的影响。

对熟料粉粒度的要求一般为<3mm。

(3)原料管理不善的影响

粘土、沥青等原料的贮存都是露天存放,每当雨雪天,水分大大增加,致使配料不准,因为碾制炮泥时,加入上述原料均以重量计。另外,现场灰尘大,污染了原料,再者,原料场地方狭小,混料现象时有发生如枯土和沥青相混。这些情况势必影响原料性能。

2.配比的影响

粘土在高温下干燥后收缩大,并致密,致使炮泥在铁口中受热干燥后产生裂纹酒钢高炉渣量较大,在800kg/t铁左右,泥中粘土高承受不了大渣量的机械冲刷和化学侵蚀。而熟料粉在铁口泥中能减少收缩,干燥速度快,有利于提高炮泥耐火性和高温强度,能经得大渣量的冲刷和侵蚀因此,在配料中应考虑枯土和熟料粉的合理料量。

3.碾泥操作的影响

(1)碾压时间短

经多次测定,碾压时间一般为9-10min,由于碾压时间比较短,在混碾均匀性和粒度上均得不到保证。

(2)加料顺序不合理

碾压时是按照如下顺序进行加料的:先放粘土和沥青待压成粉后再加焦粉和熟料粉最后加油这种最后加油的方法能使料产生结团现象,料团里可能包裹一些大粒料,产生夹生料,使泥料粒度粗细不匀,且不易压碎,致使炮泥可塑性变差。

(3)碾泥装备水平不高

碾泥装备水平直接影响着炮泥质量。碾泥机设备存在的主要问题是精度差,碾辊与碾盘表面磨损较厉害,使辊与盘之间接触不良,不易压碎混匀泥料,故泥质必然受到影响。

4.冬季气温低的影响

冬季的天气寒冷,气温低,由于蒽油本身软化点高,冷凝发硬,致使泥质劣化,塑性变差,故必须认真解决炮泥防寒保温问题。

5.称量的影响

有时称量不够严格,多于或少于规定料重时不加调整,致使炮泥各原料比不够准确,造成炮泥质量下降。

6.炉前工作有待改进

炉前操作要保证按时出净渣铁,这样既有利于铁口的维护,又有利于高炉顺行。然而,由于炉前事故较多,如电炮、开口机等故障以及铁口堵不上,加上不时出现的渣铁堆紧张等原因,经常出现出铁不正点,渣铁出不净,使打入炉内的炮泥被存留在炉缸内的渣铁漂浮四散,致使铁口泥包不易形成,这必然引起铁口深度的波动,影响铁口的合格率 。

无水炮泥造价信息

无水炮泥无水炮泥的性能

大高炉对铁口工作质量要求高,为了维护好出铁口,根据工作条件,一般要求炮泥应具有下列的性能:

①良好的作业性,能容易从泥炮中推出,并具有高的充填密度;

②开口性能好,开口时开口机的钻头易钻入;

③耐高温卉铁的冲刷和侵蚀;

④体积稳定性好,即高温情况下体积变化小;

⑤耐火度高,>1580℃;

⑥在常温下具有一定的可塑性。

无水炮泥无水炮泥的制备

无水炭素炮泥用碾泥机医制而成碾压时先放油,然后放块料(粘土和沥青),待粉碎后再放粉料(焦粉和熟料粉),压好混匀,当符合标准后即可出泥 。

无水炮泥是指采用焦油、树脂等作为黏结剂,并用刚玉、铝矾土、黏土、碳化硅、焦粉等为原料制作的炮泥 。

无水炮泥影响炮泥质量的因素常见问题

-

无水炮泥的主要成分为:焦炭沫,耐火粘土粉、沥青、高铝矾土或棕刚玉、碳化硅、绢云母、脱水蒽油.高炉炉容不同,在使用时的配比不大相同,成分也有所变化.

-

炮泥是用来封堵出铁口的耐火材料,目前可分为有水炮泥和无水炮泥两大类,前者用在顶压较低,强化冶炼程度不高的中,小型高炉,后者在顶压较高,强化冶炼程度高的大中型高炉上。炮泥组成可分为两部分――耐火骨料和结...

-

上百度查就有了

焦油是无水炮泥的主要结合剂,同时也起增加塑性的作用。在使用中,煤焦油炭化,形成碳结合;碳结合一旦形成,炮泥从低温到高温的强度就能得到保证,因此,焦油能提高无水炮泥的抗渣侵蚀性及抗熔融铁水冲刷能力,延长了出铁时间。但焦油成分复杂,炭化缓慢,形成强度所需时间长;另外,焦油在常温下粘度大,不易分散均匀,也给生产带来困难。采用改性焦油解决了这个问题。

以矾土熟料颗粒和焦粉为骨料,各配比一定,研究焦油加入量(外加)对无水炮泥性能的影响。焦油的加入量对无水炮泥的性能影响很大。随着结合剂加入量的增加,无水炮泥的可塑性变好,但是体积密度变小,显气孔率增大,常温耐压强度和抗折强度减小,烧后线膨胀变小。由于无水炮泥在压炮时须有较好的可塑性,而使用过程中又需要有良好的抗冲刷及抗侵蚀性能,因此,无水炮泥中焦油的加入量应有严格的控制范围,通常在12%~25% 。

沥青是无水炮泥的重要组成部分,在成泥过程中,沥青可能熔化,填充空隙,并提高无水炮泥的粘结强度;在使用过程中,沥青炭化,提高了残炭量,从而对无水炮泥的高温性能有利。

在焦油加入量和其他组分都保持不变的前提下,调整沥青加入量,调整量用矾土熟料细粉替代,探讨沥青加入量对无水炮泥性能的影响。随着沥青加入量的增加,由于其在高温下结焦炭化,有助于形成碳结合网络,因此能较显著提高无水炮泥的强度;但加入量过多时,可能由于结焦使得无水炮泥中空隙增大,体积密度减小,强度下降,过高或过低的沥青加入量都会影响炮泥的性能 。

无水炮泥影响炮泥质量的因素文献

梅钢2~#高炉无水炮泥改进

梅钢2~#高炉无水炮泥改进

梅钢采用鱼雷罐车后,出铁次数减少,对炮泥性能提出更高要求,作业区对无水炮泥质量加以改进。本文通过无水炮泥侵蚀机理分析,采取改变粒度组成,应用氮化硅铁和添加剂等具体措施,达到铁口工作需要。

梅钢高炉无水炮泥制作

梅钢高炉无水炮泥制作

介绍了无水炮泥更能适应于风压较高的高炉出铁口的堵孔作业,无水炮泥性能,主要原料性能,并总结了制作中关键环节的经验,提出了措施。

1)强度高,而且维持高炉炉况稳定(铁口深度、出铁时间波动、全风堵口率等)具有重要的意义,从而使高炉有增产的基础。

2)抗渣性能强。炮泥单耗低,一般为有水炮泥的五分之一。

3)有一定膨胀性能。具有合适的气孔率和强度,能适应超过2000m³以上的大型高炉使用。

国内高炉均使用焦油结合型炮泥,均是基于成本上考虑。这种炮泥的结合焦油,一经受热释放出大量的苯并芘,是一种极强的致癌物质,对环境和工作人员身体极为有害,因此研制无毒、廉价的结合剂是当务之急。

无水炮泥是大型高炉出铁口必用耐火材料制品,高炉用无水炮泥材质有多种,如高铝、碳化硅、碳质等,今天小编就给大家说一下大型高炉用无水炮泥采用什么原料制作。

无水炮泥是一种不定形耐火材料,由耐火骨料与结合剂组合而成。大型高炉用无水炮泥一般以碳化硅质无水炮泥居多,以刚玉或棕刚玉、焦粉、碳化硅、粘土为耐火原料,加入沥青、焦油、蒽油或酚醛树脂为结合剂混炼,经挤泥机挤出成型。

大型高炉用无水炮泥成分:

(1) 刚玉或棕刚玉:熔点高,耐渣铁侵蚀性好,在制作无水炮泥时,粗颗粒粒径1-3mm在80%以内,细颗粒粒径<0.074mm的比例控制在>80%;如不采用刚玉或棕刚玉耐火原料,使用铝矾土时,粗细颗粒粒径的大小与刚玉或棕刚玉大致相同,但是要求铝矾土铝含量高于80%,杂质少。耐火原料颗粒的多少、颗粒粒径的大小及配料的合适度,可影响无水炮泥使用的效果。

(2) 焦炭:气孔率高,导热性好、导电性好,荷重软化温度高,抗渣性好,高温热震稳定性好。大型高炉无水炮泥加入焦炭使用效果高,要求碳含量大于90%,粒径<1mm的比例在95%以上,一般焦炭的加入量控制在20%-40%,焦炭的加入不仅可控制炮泥的基本性能,还提供了碳素与结合剂的结合,增加无水炮泥的强度,抑制其他耐火原料的氧化。

(3) 碳化硅:具有导热率高,耐磨性好,热膨胀系数小,热震稳定性好,耐火度高,作为无水炮泥的耐火原料,抗熔渣侵蚀能力强,抗冲刷能力强,加入量控制在50%-60%,要求碳化硅粒径在0.074mm以内。

(4) 粘土:加入适量的粘土可增加无水炮泥的粘结性,粘土塑性好,便于无水炮泥在泥炮内挤出,经高温烧结后易形成陶瓷结合。

(5) 沥青:沥青的加入量在9%-12%范围内,沥青要求软化点在105-120℃,更好的在打泥过程中,经泥炮炮膛中熔化,填充原料中的空隙,提高炮泥的粘结强度,增加体积密度,耐压强度。

大型高炉用无水炮泥使用效果的好坏与选用的耐火原料有着主要的关系,随着炼铁行业的发展,瑞沃耐材对无水炮泥也不断的研究,对大型无水炮泥的配方的改进,研发出新型环保无水炮泥,更多大型高炉用无水炮泥信息尽在瑞沃耐材。

炮泥分类

炮泥组成可分为两部分――耐火骨料和结合剂。耐火骨料指刚玉、莫来石、焦宝石等耐火原料和焦炭、云母等改性材料。结合剂为水或焦油沥青和酚醛树脂等有机材料,还掺加SiC,Si3N4,膨胀剂和外加剂等。骨料按一定的粒度及重量组成基质,在结合剂的调和下使之具有一定的可塑性,从而可以通过泥炮打人铁口堵住铁水。

以水作结合剂的称为有水炮泥,以焦油,树脂等有机材料作结合剂的称为无水炮泥。可以列表如下:

表1.1 有水炮泥和无水炮泥的组成和性能比较

表1.2 树脂型和焦油型无水炮泥的比较

注:若以纯焦油为结合剂,其结焦硬化温度为200℃左右;若是焦油-沥青复合结合剂,其结焦硬化温度在360℃左右。因为沥青的结焦温度高,导致加有沥青的炮泥结焦值变高。其中焦油加入量对沥青的软化点和结焦值也有影响。

- 相关百科

- 相关知识

- 相关专栏

- 无水石膏

- 无污染漂白剂的动态漂白机理研究

- 无油泵交流伺服直驱新型液压机的传动理论研究

- 无油轴承用铜合金板

- 无源射频识别标签

- 无源电量变送器

- 无源超高频RFID系统设计与优化

- 无源

- 无灌溉造林技术

- 无焊千足金

- 无畏警用装备有限公司

- 无磁模具钢

- 无磁测斜仪校验台

- 无磁钢

- 无符号整数转换

- 无纸化通关

- 基于压电堆驱动器的喷嘴挡板式气体控制阀

- 磷铵技术改造五大磷肥工程的建议

- 以大豆油多元醇制备的硬质聚氨酯泡沫塑料的性能

- 逆变TIG焊机接触引弧电路的设计(引弧电路)

- 应用模糊数学理论对公路工程建设项目方案的综合评价

- 可替代现有隔热保温材料的新型材料

- 以贯穿项目为核心载体的建筑工程技术专业素材库建设

- 多逆变器太阳能光伏并网发电系统的组群控制方法

- 影响萘高效减水剂与普通硅酸盐水泥适应性的关键因素

- 在全县非煤矿山和危化企业安全生产工作会议上的讲话

- 中国工程造价咨询业的发展趋势

- 支持并行工程和智能CAPP的制造资源建模技术

- 中共重庆市委重庆市人民政府关于建设平安重庆的决定

- 智能建筑工程报警与电视监控系统前端设备的安装施工

- 在“建筑节能与居住舒适”专题技术交流会议上的讲话

- 以MSP430FW427为核心的远程数字水表设计