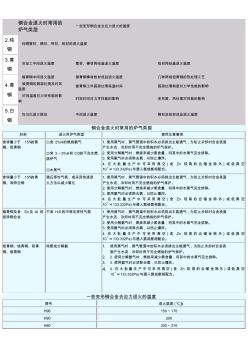

完全退火工艺参数

完全退火工艺参数的确定:

(1)加热温度:必须适当地高于

| 钢号 |

45 |

50Mn2 |

40CrNi |

50CrVA |

40CrNiMoA |

38Cr |

5CrNiMo |

60Si2Mn |

| 临界温度(℃) |

780 |

760 |

770 |

780 |

774 |

780 |

770 |

810 |

| 退火温度(℃) |

820~840 |

810~840 |

800~820 |

820~870 |

840~880 |

825~845 |

850~870 |

815~870 |

| 退火后硬度(HB) |

≤197 |

≤220 |

≤229 |

≤201 |

≤229 |

≤207 |

≤229 |

≤229 |

(2)加热速度:应参照钢材成分、加热前的组织状态、内应力大小、工件尺寸的大小与形状复杂的程度等因素而定。一般来说,对于强度高、塑性差、含碳量较高的合金铜,以及形状复杂或大型工件(特别是铸件),加热速度通常不超过200℃/小时。大型合金钢的铸、锻件(

(3)保温时间:应依照工件形状、尺寸、钢种、原始组织状态、装炉量和加热设备等因素来决定。在一般情况下,碳钢可按工件厚度每25毫米一小时计算。对于合金钢,由于还要考虑奥氏体均匀化时间,可按工件厚度每20毫米一小时计算。

(4)冷却方法:少部分采用随炉冷却,也可以采取埋在砂槽中缓慢冷至500~600°C后再取出空冷的办法。冷却速度大致可以这样控制:碳钢为100~200℃/小时,合金钢为50~100℃/小时,高合金钢为20~60°C/小时,铸钢件为80~120℃/小时。总之,退火后的冷却应当充分缓慢,以保证奥氏体在

完全退火造价信息

完全退火主要是用于亚共析钢 ,它的目的有三:

(1)细化奥氏体晶粒,消除魏氏组织。魏氏组织的形成原因之一是奥氏体晶粒太大(停轧、停锻温度过高或热处理时加热温度过高),而完全退火时,加热温度较低,经重结晶后的奥氏体晶必然细化,如图1所示,可以看出,球光体转变成奥氏体时晶粒显著细化,以后纵然是很慢地冷却,新形成的球光体晶粒也是很细的。因此,经过完全退火以后,奥氏体晶粒较得到细化,还可以消除铁素体魏氏组织。

(2)降低硬度,提高塑性以利于切削加工。这是因为热加工以后都采用空冷,由于冷却速度较快,造成组织分散度大或得到马氏体的组织,因而硬度亦较高,尤其是合金钢更为严重。经退火后,可以降低硬度,有利于切加工。

(3)消除内应力,使组织均匀化。

完全退火是指将亚共析钢加热到Ac3以上20~30℃,保温后随炉缓慢冷却,以期得到接近于平衡组织(珠光体型组织)的热处理工艺方法。又叫重结晶退火。所谓“完全”是指退火时钢的内部组织全部进行了重结晶。通过完全退火来细化晶粒,均匀组织,消除内应力,降低硬度,便于切削加工,并为加工后零件的淬火作好组织准备。

完全退火是应用最为广泛的退火方法,主要用于亚共析钢和共析钢的锻件、轧件和铸件的退火。通过重结晶退火使晶粒细化,组织均匀和消除残余应力,用以提高钢件性能。

不宜用于过共析钢,过共析钢缓冷后会析出网状二次渗碳体。使钢的强度、塑性和韧性大大降低。

完全退火工艺参数常见问题

-

0.8mm,母材是是么材料?这种薄板主要要就是控制热输入量防止过热烧穿,估计力学要性能要求不高,推荐等离子焊,使用非转移式或联合式电弧,可以把电流调的很小甚至可以控制在1A一下,再就是Ar弧焊,电流大...

-

压铸工艺参数1、压力参数:①压射力 用压射压力和压射比压来表示,是获得组织致密、轮廓清晰的压 铸件的主要因素,在压铸机上其大小可以调节。 ②压射压力 压射时压射油缸内的油压,可以从压力表上直接读出,是...

-

电压 32-36 电流600-800 焊接速度0.8M1、焊前准备 埋弧焊在焊接前必须做好准备工作,包括焊件的坡口加工、待焊部位的表面清理、焊件的装配以及焊丝表面的清理、焊剂的烘干等。 ...

完全退火工艺参数文献

铜合金产品退火工艺参数

铜合金产品退火工艺参数

铜合金退火时常用的 炉气类型 一些变形铜合金去应力退火的温度 2.纯 铜 纯铜管材、棒材、带材、线材的退火温度 3.黄 铜 冷加工中间退火温度 管材、棒材再结晶退火温度 线材再结晶退火温度 4.青 铜 锡青铜中间退火温度 锡青铜棒材线材成品退火温度 几种两相铝青铜的热处理工艺 铍青铜的固溶处理及时效 温度 铍青铜工件固溶处理保温时间 固溶处理制度对力学性能的影响 时效温度对力学性能的影 响 时效时间对力学性能的影响 变形度、热处理对性能的影响 5.白 铜 均匀化退火规范 中间退火温度 棒材及线材成品退火温度 铜合金退火时常用的炉气类型 材料 退火用炉气类型 使用注意事项 含锌量小于 15%的黄 铜、铝青铜 ①含 2%H2的燃烧氨气 ②含 2~5%H2和 CO的不完全燃 烧炉气 ③水蒸气 1. 使用蒸气时,蒸气管道中的积水必须排出主能通气,为防止冷却时合金表面 产生水流,冷却时用不完全燃烧的

基于灰关联分析的电火花刻槽工艺参数优化

基于灰关联分析的电火花刻槽工艺参数优化

为了获得较高的加工质量和加工效率,在对加工时间、电极蚀损量、回退次数和表面粗糙度等指标进行综合分析的基础上,对电极材料、加工电压、峰值电流、脉冲宽度、脉冲间隔、正常进给速度以及快进速度等工艺参数进行了分析和优化。采用电火花刻槽机为实验工具进行正交试验,对正交试验的结果进行了直观分析和灰关联分析。对灰关联度进行F检验后,获得了显著的影响因素,最终遴选出最优加工参数。验证试验表明,灰关联分析法能简化复合工艺指标的优化选择,具有很好的应用效果。

1、H1×——冷作硬化状态(中间退火)。

冷轧中间道次进行退火,冷却后不再进行补充热处理。“H1”后的数字表示冷作硬化的程度。

2、H2×——冷作硬化后部分退火状态(成品退火)。

不完全退火

应变硬化 不完全退火

适用于大加工率后,以最终的部分退火获得所需要的强度指标的制品。对于在室温下自然软化的金,H2、H3对应状态具有相同的低应力值;对其他合金H2、H1对应各状态具有相同的最低应力值,但H2各状态的延伸率稍高。“H1”后的数字表示经部分退火后,冷作硬化保留的程度。

3、H3×——冷作硬化后稳定化处理状态。

稳定化退火

应变应化 低温回复

稳定化退火——为使工件中微细的显微组成物沉淀或球化的退火。

适用于大冷作量后,以低温热处理稳定力学性能的产品。稳定化处理后,应力值稍有降低,塑性有所改善。该状态仅适用于不进行稳定化处理,在室温下就会自发软化的合金。“H3”后的数字表示稳定化处理前冷作硬化保留的程度。

退火球化退火的具体工艺

①普通(缓冷)球化退火,缓冷适用于多数钢种,尤其是装炉量大时,操作比较方便,但生产周期长;②等温球化退火,适用于多数钢种,特别是难于球化的钢以及球化质量要求高的钢(如滚动轴承钢);其生产周期比普通球化退火短,不过需要有能够控制共析转变前冷却速率的炉子;③周期球化退火,适用于原始组织为片层状珠光体组织的钢,其生产周期也比普通球化退火短,不过在设备装炉量大的条件下,很难按控制要求改变温度,故在生产中未广泛采用;④低温球化退火,适用于经过冷形变加工的钢以及淬火硬化过的钢(后者通常称为高温软化回火);⑤形变球化退火,形变加工对球化有加速作用,将形变加工与球化结合起来,可缩短球化时间。它适用于冷、热形变成形的钢件和钢材(如带材)。

退火再结晶退火工艺

应用于经过冷变形加工的金属及合金的一种退火方法。目的为使金属内部组织变为细小的等轴晶粒,消除形变硬化,恢复金属或合金的塑性和形变能力(回复和再结晶)。若欲保持金属或合金表面光亮,则可在可控气氛的炉中或真空炉中进行再结晶退火。

去除应力退火 铸、锻、焊件在冷却时由于各部位冷却速度不同而产生内应力,金属及合金在冷变形加工中以及工件在切削加工过程中也产生内应力。若内应力较大而未及时予以去除,常导致工件变形甚至形成裂纹。去除应力退火是将工件缓慢加热到较低温度(例如,灰口铸铁是500~550℃,钢是500~650℃),保温一段时间,使金属内部发生弛豫,然后缓冷下来。应该指出,去除应力退火并不能将内应力完全去除,而只是部分去除,从而消除它的有害作用。

还有一些专用退火方法,如不锈耐酸钢稳定化退火;软磁合金磁场退火;硅钢片氢气退火;可锻铸铁可锻化退火等。

退火处理完全退火

目的细化晶粒,均匀组织,消除内应力和加工缺陷,降低硬度,改善切削加工性能和冷塑性变形能力。

用以细化中、低碳钢经铸造、锻压和焊接后出现的力学性能不佳的粗大过热组织。将工件加热到铁素体全部转变为奥氏体的温度以上30~50℃,保温一段时间,然后随炉缓慢冷却,在冷却过程中奥氏体再次发生转变,即可使钢的组织变细。

退火处理球化退火

用以降低工具钢和轴承钢锻压后的偏高硬度。将工件加热到钢开始形成奥氏体的温度以上20~40℃,保温后缓慢冷却,在冷却过程中珠光体中的片层状渗碳体变为球状,从而降低了硬度。

退火处理等温退火

用以降低某些镍、铬含量较高的合金结构钢的高硬度,以进行切削加工。一般先以较快速度冷却到奥氏体最不稳定的温度,保温适当时间,奥氏体转变为托氏体或索氏体,硬度即可降低。

④再结晶退火用以消除金属线材、薄板在冷拔、冷轧过程中的硬化现象(硬度升高、塑性下降)。加热温度一般为钢开始形成奥氏体的温度以下50~150℃ ,只有这样才能消除加工硬化效应使金属软化。

退火处理石墨退火

用以使含有大量渗碳体的铸铁变成塑性良好的可锻铸铁。工艺操作是将铸件加热到950℃左右,保温一定时间后适当冷却,使渗碳体分解形成团絮状石墨。

退火处理扩散退火

用以使合金铸件化学成分均匀化,提高其使用性能。方法是在不发生熔化的前提下,将铸件加热到尽可能高的温度,并长时间保温,待合金中各种元素扩散趋于均匀分布后缓冷。

退火处理去应力退火

用以消除钢铁铸件和焊接件的内应力。对于钢铁制品加热后开始形成奥氏体的温度以下100~200℃,保温后在空气中冷却,即可消除内应力。

退火处理不完全退火

加热温度在Ac1~Accm之间,冷却速度:在500~600℃以上时,碳钢是100~200℃/h,合金钢是50~100℃/h,高合金钢是20~60℃/h,主要用于过共析钢。

退火处理焊后退火

选用纯Fe作填充金属对YG30硬质合金与45钢进行TIG焊试验。利用扫描电镜对退火前后的YG30/焊缝界面区的组织形貌进行分析。结果表明,工业纯Fe作填充金属,在1050℃退火后,焊态的η相不变;在1150℃退火后,开始产生新η相;η相随退火温度升高和保温时间延长而增加。退火时新η相成核于WC-γ相界,吞并WC晶粒而长大,分布在WC颗粒的边界。

- 相关百科

- 相关知识

- 相关专栏

- 万邦工程管理咨询有限公司衢州分公司

- 万邦工程管理咨询有限公司温州分公司

- 万城国际液压动力(淮安)有限公司

- 万达康收腹机

- 慧大有限公司

- 慧峰(清远)房地产有限公司

- 慧捷通(青岛)信息科技有限公司

- 万得福DD-108

- 万得福DD-128

- 万丰导电布胶带

- 慧通电子焊锡材料厂

- 慧锐通智能科技股份有限公司

- 万福乐(上海)液压系统有限公司

- 万和C3-B10X-10T

- 慧鱼(上海)国际贸易有限公司

- 憎水性集料

- 应用CAO型消烟节能燃煤装置改造锻造和退火加热炉

- 张峰水库2号倒虹预应力钢筒混凝土管道安装施工工艺

- 无机材料工艺学课程改革探索

- 有限元解Biot固结方程时初始参数选取方法

- 新型高压输电线路电量参数测量装置与设计

- 整体式抛填侧向爆破施工工艺在爆破挤淤施工中的应用

- 在32‰大坡道地段架设铁路T梁施工工艺及技术

- 异种钢焊接接头退火工艺

- 新型随钻堵漏剂ZTC-1的生产工艺及性能评价

- 以浸没式超滤膜为核心的短流程净水工艺的应用与思考

- 振弦式钢筋计在预应力管桩成桩过程中的安装工艺

- 在冰灾抢修特殊条件下的OPGW和ADSS施工工艺

- 异型钢伸缩缝在旧桥改造施工中安装新工艺及技术要求

- 在“洛阳浮法玻璃工艺”诞生40周年座谈会上的讲话

- 脱硫石膏气流煅烧工艺在生产纸面石膏板中的应用

- 中等职校建筑施工技术墙面瓷砖镶贴施工工艺教学