污泥投配率表示方式

污泥投配率有两种表示方式:

(1)每日投加新鲜污泥体积占消化池有效容积的百分数。可见投配率即为消化时间的倒数,例如投配率为5%时,新鲜污泥在消化池中的平均停留时间就是1÷5%=20d;

(2)单位消化池有效容积每m3接纳的有机物重量,单位为kg/m 3 .d。我国习惯上都采用前一种方式。

投配率是消化池运行管理的重要指标,也是消化池设计的重要参数。投配率过高,消化池内有机酸可能积累,pH下降,污泥消化不完全,产气率降低;投配率过低,污泥消化较为完全,产气率也较高,但消化池容积大,利用率低,基建费用高。因此,应予以综合考虑。根据我国有关污水处理厂的运行经验证实,中温消化的投配率以5~8%为宜 。

污泥投配率造价信息

新鲜污泥独自进行消化,需时很长,在工程上经常采用的方式,是每日定量地将新鲜污泥投配到消化池内的熟污泥中,进行混合消化,这样既能使甲烷细菌迅速接种,又能利用消化液的缓冲能力,可以保证消化池处于碱性消化阶段,使甲烷细菌在最佳的条件下,发挥其分解功能,以缩短消化时间,减小消化池容积。

1、在不计排出消化液的情况下,消化池的固体停留时间与水力停留时间相同,也就是污泥的消化时间。例如污泥投配率为5%时,生污泥在消化池中的停留时间即泥龄为20d,污泥体积投配率为0.05m3/(m3·d)。

2、投配率高,消化速度慢,可能造成消化池内脂肪酸的积累,使pH值下降,污泥消化不完全,产气量下降,污泥削减量减少。投配率低,污泥消化比较完全,产气率较高,但要求消化池容积足够大,这样会使消化池容积利用率降低、基建费用增高。另外,为保证消化池内微生物的数量与污泥有机物的比率即污泥负荷稳定,污泥的投配率与污泥的含水率也有关系,含水率低的污泥投配率应当适当减小,含水率低时污泥的投配率可以适当加大。

污泥投配率对污泥消化处理的影响

消化工艺的投配率,是每日投加新鲜污泥体积占消化工艺有效容积的百分数。投配率的大小同时也决定了污泥消化的水力停留时间和泥龄。投配率是消化工艺设计的重要参数,投配率过高,可能影响产甲烷菌的正常生理代谢,反应器内脂肪酸可能积累,pH值下降,污泥消化不完全,投配率过低,污泥消化较完全,产气率较高,消化工艺容积大,基建费用增高。根据我国污水处理厂的运行经验,城市污水处理厂污泥中温消化的投配率以5%~8%为宜,相应的水力停留时间即消化时间为12.5~20d,在此消化时间内产气量可达到产气总量的90% 。2100433B

污泥投配率表示方式常见问题

-

是斜板。左右是梁,不同标高的梁,中部是板。

-

图上桥架 2CT是不是表示2层桥架?工程两是不是要乘以2? 答:对。因为两层桥架规格相同(800*150),如果规格不同,就会显示两种不同的桥架规格。工程量要乘以2

-

这是板的配筋信息吧。

污泥投配率表示方式文献

轴承表示方式大全

轴承表示方式大全

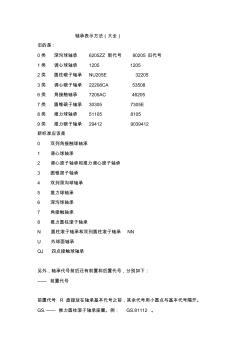

轴承表示方法(大全) 旧的是: 0类 深沟球轴承 6205ZZ 新代号 80205 旧代号 1类 调心球轴承 1205 1205 2类 圆柱磙子轴承 NU205E 32205 3类 调心磙子轴承 22208CA 53508 6类 角接触轴承 7205AC 46205 7类 圆锥磙子轴承 30305 7305E 8类 推力球轴承 51105 8105 9类 推力磙子轴承 29412 9039412 新标准应该是 0 双列角接触球轴承 1 调心球轴承 2 调心滚子轴承和推力调心滚子轴承 3 圆锥滚子轴承 4 双列深沟球轴承 5 推力球轴承 6 深沟球轴承 7 角接触轴承 8 推力圆柱滚子轴承 N 圆柱滚子轴承和双列圆柱滚子轴承 NN U 外球面轴承 QJ 四点接触球轴承 另外,轴承代号前后还有前置和后置代号,分别如下: —— 前置代号 前置代号 R 直接放在轴承基本代号之前,其

型钢表示方式

型钢表示方式

各种 型 钢的 表示 方 法 一、H型钢(分三种类型:HW宽翼缘 H型钢, HM中翼缘 H型钢, HN窄翼缘 H型 钢) H型钢=h×b×t1× t2 h为截面高度 b为截面宽度 t1 为腹板厚度 t2 为翼缘厚度 如 H200×180×6×8 表示:H型钢的高度为200mm,宽度为 180mm,腹板厚度为 6mm,翼缘厚度为 8mm。 二、C型钢(简写 C) C型钢 =h×b×c× t h表示 C型钢的截面高度; b表示 C型钢的截面宽度; c 表示 C型钢的卷边宽度; t 表示 C型钢的厚度。 三、 Z型钢(简写 Z) Z型钢 =h×b×c× t h表示 Z型钢的截面高度; b表示 Z型钢的截面宽度; c 表示 Z型钢的卷边宽度; t 表示 Z型钢的厚度。 四、槽钢(一般用型号表示,比如 8#槽钢。) 槽钢尺寸表示方法 =h×b× tw h表示槽钢腰部的截面高度 b表示槽钢腿

污泥脱水是污泥减量的主要手段,直接影响到后续污泥处理处置。本研究以北京某大型污水处理厂A2/O工艺和A2/O-MBR工艺污泥脱水为对象,基于2013年全年的运行数据,分析不同工艺的污泥脱水效果、絮凝剂投配率、污泥脱水电耗和污泥脱水成本,并通过冗余分析(RDA)研究了不同污水处理工艺污泥脱水性能的影响因素。结果表明,污泥脱水性能和絮凝剂投配率均呈现季节性变化特征,冬季污泥较难脱水,絮凝剂消耗大。A2/O-MBR工艺的脱水污泥含水率年均值为(81.92±1.64)%,A2/O工艺为(82.56±1.35)%,污泥脱水絮凝剂消耗(以DS计,下同)分别为(8.70±7.25)kg·t-1和(7.42±2.96)kg·t-1,电耗(以DS计,下同)分别为331.82 k W·h·t-1和121.57 k W·h·t-1。A2/O-MBR工艺的污泥脱水絮凝剂成本(以DS计,下同)为204.76元。用电成本为231.61元·t-1;A2/O工艺的污泥脱水絮凝剂成本为175.00元·t-1,用电成本为84.86元·t-1。RDA分析表明,水温等季节性因素引起污泥有机质变化是影响污泥脱水性能的关键因素之一,此外,污泥龄也与污泥脱水性能有一定相关性。

分散性污泥传统计算公式

分散性污泥的传统计算方式可参考化粪池污泥的计算方式,化粪池污泥量公式 :

分散性污泥粪污总量估算

根据人均每日的定额污泥量,粪便与生活污水合流时为a=0.7L/人·d 。

全国人口为N=13.6亿,每年产生的新鲜粪污量,W=N·T·a/1000,约为含水率b=95%的粪污3.4748亿立方。粪污消化浓缩后的含水率为c=90%,污泥缩减系数K=0.8,经过浓缩和消化后,13.6亿人口每年形成的含水率90%的分散性污泥约为1.39亿立方。

按照化粪池污泥计算公式,全国每年的分散性污泥总量约为含水率90%的污泥1.39亿立方。

通常把污水厂污泥的稳定和脱水 ( 一般脱水至含水率达70% ~80% )称作湿污泥的处理;将湿污泥的堆肥、填埋、干化和焚烧及最终利用,称为湿污泥的处置。湿污泥填埋是我国目前使用最多的方法,但是必须占用大量土地资源,并且往往伴随着不良气味的散发,如果处理不当还可能污染地下水、传播传染病等;土地利用例如堆肥法是污泥资源化的好途径,问题在于如何降低重金属含量和提高堆肥肥力以维持市场化运作; 焚烧法是有效地对污泥进行减容和无害化处理的方法之一,但也存在着一定的弊端,例如焚烧厂的基建投资和运行费用相当高,控制运行不当将有不完全燃烧产物和有害气体产生,对大气造成二次污染,焚烧后的炉渣还要填埋或处理,也可能对环境产生二次污染 。

- 相关百科

- 相关知识

- 相关专栏

- 污泥无害化、减量化、资源化处理新技术

- 污泥无害化减量化资源化处理新技术

- 污泥无热干化技术

- 污泥比阻

- 污泥沉降比

- 污泥泥龄

- 污泥浓缩法

- 污泥消化气体

- 污泥消化脱水过程中腐殖酸的迁移转化规律和回收利用

- 污泥深度脱水隔膜压滤机

- 污泥焚化

- 污泥燃烧热解特性及其焚烧技术

- 污泥生物处理技术

- 污泥稳定

- 污泥稳定化处理

- 污泥脱水用带式压滤机

- 一体式膜-生物反应器中膜面污泥沉积速率及其影响因

- 以污泥、建筑垃圾为基料制备高强轻质发泡环保陶瓷板

- 多方式远程控制门禁系统

- 政府采购非招标采购方式管理办法(财政部第74号)

- 永城火电厂300MW机组给水泵驱动方式的优化选择

- 应急柴油发电机组安装00D272机组冷却方式

- 云计算模型在船体复杂结构件装配和三维建模中的应用

- 430铁素体不锈钢铸锭等轴晶率的熔炼方法

- 原材料密度级配碎石水稳层混凝土及沥青砼配合比

- 振动击实成型法水泥稳定碎石的配合比设计与施工技术

- 一拖二水泵智能保护水位有线无线控制配电箱使用手册

- 农田灌溉渠系配套工程建设规划

- 再生混凝土块体替代率对混凝土立方体抗压强度的影响

- 应用量化评价压疮高危因素降低压疮发生率的效果观察

- 智能门锁操作方式Zigbee模块安装

- 政府采购非招标采购方式管理办法(财政部74号令)