涡流检测技术

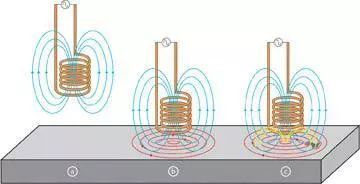

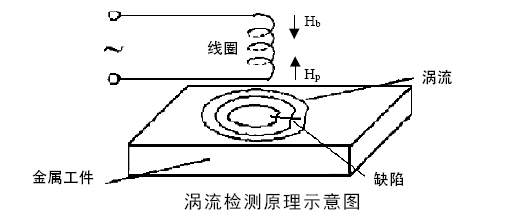

涡流检测技术是利用电磁感应原理,通过测定被检工件内感生涡流的变化来无损评定导电材料及其工件的某些性能,或发现缺陷的无损检测。

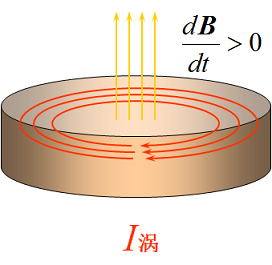

与涡流伴生的感应磁场与原磁场叠加,使得检测线圈的复阻抗发生变化。导体内感生涡流的幅值、相位、流动形式及其伴生磁场受导体的物理特性影响,因此通过监测检测线圈的阻抗变化即可非破坏地评价导体的物理和工艺性能,此即涡流检测的基本原理。

常规涡流检测是一种表面或近表面的无损检测方法。由于涡流因电磁感应而生,因此进行涡流检测时,检测线圈不必与被检材料或工件紧密接触,不需用耦合剂,检测过程不影响被检材料或工件的性能。

与其它无损检测方法比较,涡流检测的主要特点有:

(1)对导电材料表面和近表面缺陷的检测灵敏度较高;

(2)应用范围广,对影响感生涡流特性的各种物理和工艺因素均能实施监测;

(3)不需用耦合剂,易于实现管、棒、线材的高速、高效、自动化检测;

(4)在一定条件下,能反映有关裂纹深度的信息;

(5)可在高温、薄壁管、细线、零件内孔表面等其它检测方法不适用的场合实施监测。

涡流检测的缺点是检测效率相对较低;另外,仅依靠涡流检测通常也难以区分缺陷的种类和形状。2100433B

涡流检测技术造价信息

涡流检测技术常见问题

-

1、对于金属管、棒、线材的检测,不需要接触,也无需要耦合介质。所以检测速度高,易于实现自动化检测,特别适合在线普检。2、对于表面缺陷的探测灵敏度很高,且在一定范围内具有良好的线性指示,可对大小不同缺陷...

-

涡流检测时线圈不需与被测物直接接触,可进行高速检测,易于实现自动化,但不适用于形状复杂的零件,而且只能检测导电材料的表面和近表面缺陷,检测结果也易于受到材料本身及其他因素的干扰。

-

首先要确定一点,是不是材料学院或者化工学院。如果是,那么我可以回答你。检测技术就是利用各种手段对被检测的东西做出质量上的判断。通俗讲,就是检查东西好不好。实际应用中,一般来说,对金属材料的检测,主要通...

涡流检测技术文献

涡流检测技术在钢轨焊缝探伤中的应用

涡流检测技术在钢轨焊缝探伤中的应用

钢轨焊缝是无缝线路的重要组成部分,是确保钢轨连续性、平顺性的关键环节。由于受自身技术条件限制,焊缝成为钢轨轨条的薄弱处所,是钢轨伤损频发的重灾区和断轨的高发区。通过对焊缝断轨情况及既有焊缝探伤技术的分析,探讨将涡流检测技术应用于焊缝探伤中的可行性,并对试块检验和现场实际应用进行论述。

远场涡流检测技术在碳钢管束中的应用

远场涡流检测技术在碳钢管束中的应用

远场涡流检测是一种发展中的钢管检测技术,它可以解决电力石化行业大量使用的碳钢管在役快速检测难题,很有发展前景。针对某化机厂新建的换热器管束,将两种标准相结合,对该管束进行涡流检测,并采用其他方法对部分可疑的管束进行检测,将结果进行对照。应用实例证实了远场涡流检测技术对碳钢管是一种切实可行的快速和可靠的检测方法。

目录

前言

第1章 绪论 1

1.1 概述 1

1.2 脉冲涡流无损检测技术研究现状 2

1.2.1 脉冲涡流检测应用研究现状 2

1.2.2 脉冲涡流检测理论研究现状 4

1.2.3 传感器研究现状 6

1.2.4 检测信号降噪与特征提取研究现状 7

1.2.5 缺陷定量化研究现状 9

1.3 本书主要内容及重点 11

1.4 本章小结 12

参考文献 12

第2章 脉冲涡流检测理论基础 17

2.1 概述 17

2.2 涡流效应及电磁场基本理论 17

2.3 脉冲涡流检测原理 20

2.4 脉冲涡流的趋肤效应 21

2.5 差分传感器检测信号特征分析 24

2.6 本章小结 26

参考文献 26

第3章 脉冲涡流检测中探头瞬态响应的理论计算 28

3.1 概述 28

3.2 求解模型的建立及计算方法 29

3.3 层叠导体结构上探头响应信号的时谐场求解 30

3.3.1 层叠导体结构反射系数的矩阵表达式 30

3.3.2 层叠导体结构产生的反射磁场 33

3.3.3 检测线圈上感应电压的变化 34

3.3.4 激励线圈中电流的计算 35

3.4 用快速傅里叶变换计算探头的瞬态响应信号 36

3.4.1 径向求解区域R0的确定 36

3.4.2 级数总求和项M的确定 36

3.4.3 Bessel函数积分的计算 36

3.5 层叠导体瞬态涡流场的计算实例与结果对比 38

3.5.1 有限元时步法计算瞬态涡流场法问题 38

3.5.2 计算实例与两种方法的计算结果对比 42

3.6 本章小结 45

参考文献 46

第4章 圆台状脉冲涡流差分传感器设计 48

4.1 概述 48

4.2 圆台状差分传感器设计 48

4.3 电磁波反射与透射基本理论 49

4.3.1 电磁波在半空间的反射与透射 49

4.3.2 电磁波在三层介质中的反射与透射 51

4.3.3 电磁波在任意多层介质中的反射与透射 53

4.4 圆台状差分传感器磁场解析模型 54

4.5 圆台状差分传感器检测信号特征分析 61

4.6 圆台状差分传感器性能分析 62

4.7 本章小结 71

参考文献 71

第5章 脉冲涡流检测信号的预处理 73

5.1 概述 73

5.2 奇异值分解降噪原理 73

5.3 基于奇异值分解的最优降噪方法 76

5.3.1 负熵的定义 77

5.3.2 Hankel矩阵最优维数选择 78

5.3.3 阈值的选择 81

5.4 基于Savitzky-Golay滤波器的奇异值平滑处理 83

5.4.1 Savitzky-Golay滤波器基本理论 83

5.4.2 奇异值平滑处理 86

5.5 脉冲涡流检测信号降噪 89

5.5.1 算法性能分析 89

5.5.2 实验信号降噪 89

5.6 本章小结 92

参考文献 93

第6章 脉冲涡流检测的影响因素分析 95

6.1 概述 95

6.2 有限元模型建立与求解过程 95

6.3 激励线圈时间常数对检测的影响 99

6.3.1 激励线圈内电流特征分析 99

6.3.2 时间常数对检测信号特征的影响 101

6.4 材料电导率对检测的影响 107

6.5 激励信号幅值对检测的影响 111

6.6 提离变化对检测的影响 114

6.7 本章小结 116

参考文献 118

第7章 脉冲涡流缺陷检测信号的解析计算 119

7.1 概述 119

7.2 缺陷检测信号特征分析 119

7.2.1 检测信号时域分析 119

7.2.2 检测信号频域分析 125

7.3 缺陷检测信号的解析计算 131

7.4 实验验证 133

7.5 本章小结 134

参考文献 135

第8章 脉冲涡流缺陷二维轮廓重构 136

8.1 概述 136

8.2 径向基函数神经网络 136

8.2.1 径向基函数神经网络模型 136

8.2.2 隐含层神经元数量的确定 140

8.2.3 径向基神经网络的学习算法 140

8.3 基于不变函数的缺陷二维轮廓重构 144

8.3.1 缺陷轮廓重构问题描述 144

8.3.2 重构算法 146

8.4 实验与分析 147

8.4.1 数据样本库的建立 147

8.4.2 重构结果及分析 149

8.5 本章小结 153

参考文献 154

彩图2100433B

《脉冲涡流缺陷检测技术》介绍了脉冲涡流检测的原理,建立了任意n层层叠导体结构脉冲涡流检测的电磁场理论模型,提出了一种采用级数表达式结合快速傅里叶变换计算脉冲涡流响应信号的方法;设计了一种圆台状差分传感器方案,并根据电磁波反射与透射理论建立了该传感器的磁场解析模型;采用奇异值分解原理对脉冲涡流检测信号进行了降噪,有效提高了原始检测信号的信噪比;分析了激励线圈时间常数、被测试件电导率、激励信号幅值及提离等因素变化对脉冲涡流检测结果的影响规律,为提高脉冲涡流检测系统的性能提供了理论指导;通过分析缺陷检测信号谐波系数随缺陷尺寸变化的规律,探讨了缺陷检测信号的解析计算方法;论述了基于不变函数的脉冲涡流缺陷二维轮廓重构方法,采用径向基神经网络构造了用于重构缺陷轮廓的不变函数,建立了由检测信号到缺陷二维轮廓一一对应的非线性映射关系模型,实现了不同检测条件下缺陷二维轮廓的准确重构。

利用电磁感应原理,通过检测被检测工件内感生涡流的变化来无损地评定导电材料及其工件的某些性能,或发现缺陷的无损检测方法称为无损检测。在工业生产中,涡流检测是控制各种金属材料及少数非金属(如石墨、碳纤维复合材料等)及其产品品质的主要手段之一。与其他无损检测方法比较,涡流检测更容易实现自动化,特别是对管,棒和线材等型材有着很高的检测效果。

涡流检测

涡流是将导体放入变化的磁场中时,由于在变化的磁场周围存在着涡旋的感生电场,感生电场作用在导体内的自由电荷上,使电荷运动,形成涡流。

涡流检测Eddy current Testing(缩写 ET)。已知法拉第电磁感应定律,在检测线圈上接通交流电,产生垂直于工件的交变磁场。检测线圈靠近被检工件时,该工件表面感应出涡流同时产生与原磁场方向相反的磁场,部分抵消原磁场,导致检测线圈电阻和电感变化。若金属工件存在缺陷,将改变涡流场的强度及分布,使线圈阻抗发生变化,检测该变化可判断有无缺陷。

随着微电子学和计算机技术的发展及各种信号处理技术的采用,涡流检测换能器、涡流检测信号处理技术及涡流检测仪器等方面出现长足发展。

涡流检测的特点

一、优点

1、检测时,线圈不需要接触工件,也无需耦合介质,所以检测速度快。

2、对工件表面或近表面的缺陷,有很高的检出灵敏度,且在一定的范围内具有良好的线性指示,可用作质量管理与控制。

3、可在高温状态、工件的狭窄区域、深孔壁(包括管壁)进行检测。

4、能测量金属覆盖层或非金属涂层的厚度。

5、可检验能感生涡流的非金属材料,如石墨等。

6、检测信号为电信号,可进行数字化处理,便于存储、再现及进行数据比较和处理。

二、缺点

1、对象必须是导电材料,只适用于检测金属表面缺陷。

2、检测深度与检测灵敏度是相互矛盾的,对一种材料进行ET时,须根据材质、表面状态、检验标准作综合考虑,然后在确定检测方案与技术参数。

3、采用穿过式线圈进行ET时,对缺陷所处圆周上的具体位置无法判定。

4、旋转探头式ET可定位,但检测速度慢。

涡流检测的信号处理技术

需要提高检测信号的信噪比和抗干扰能力,实现信号的识别、分析和诊断,以得出最佳的信号特征和检测结果。

1、信号特征量提取

常用的特征量提取方法有傅里叶描述法、主分量分析法和小波变换法。

傅里叶描述法是提取特征值的常用方法。其优点是,不受探头速度影响,且可由该描述法重构阻抗图,采样点数目越多,重构曲线更逼近原曲线。但该方法只对曲线形状敏感,对涡流检测仪的零点和增益不敏感,且不随曲线旋转、平移、尺寸变换及起始点选择变化而变化。

用测试信号自相关矩阵的本征值和本征矢量来描绘信号特征的方法称为主分量分析法,该方法对于相似缺陷的分辨力较强。

小波变换是一种先进的信号时频分析方法。将小波变换中多分辨分析应用到涡流检测信号分析中,对不同小波系数处理后,再重构。这种经小波变换处理后的信号,其信噪比会得到很大的提高。

2、信号分析

(1) 人工神经网络

人工神经网络的输入矢量是信号的特征参量,对信号特征参量的正确选择与提取是采用神经网络智能判别成功的关键。组合神经网络模型,采用分级判别法使网络输入变量维数由N2 降到N,网络结构大为简化,训练速度很快,具有较高的缺陷识别率和实用价值。

神经网络可实现缺陷分类,具有识别准确度高的优点,对不完全、不够清晰的数据同样有效。

(2) 信息融合技术

信息融合是对来自不同信息源检测、关联、相关、估计和综合等多级处理,得到被测对象的统一最佳估计。

涡流扫描图像的融合,将图像分解为多子带图像,并在转换区内采用融合算法实现图像融合。Ka Bartels等采用信噪比最优方法合并涡流信号,并用空间频率补偿方法使合并前高频信号变得模糊而低频信号变得清晰。Z Liu等利用最大值准则选择不同信号的离散小波变换系数,选取待融合系数的最大绝对值作为合并转换系数。因此融合信号可基于这些系数,利用逆小波变换来重构。小波变换可按不同比例有效提取显著特征。在融合信号过程中,所有信号的有用特征都被保存下来,因此内部和表面缺陷信息得到增强。

3、涡流逆问题求解

换能器检测到的信号隐含缺陷位置、形状、大小及媒质性质等信息,由已知信号反推媒质参数(电导率)或形状(缺陷),属于电磁场理论中的逆问题。

为求解涡流逆问题,先要建立缺陷识别的数学模型,有形状规则的人工缺陷、边界复杂的自然缺陷、单缺陷和多缺陷等模型;在媒质类型方面,有复合材料和被测件表面磁导率变化等模型。

随着计算机技术发展,缺陷模型各种数值解法也获得进展。出现有限元法、矩量法和边界元法等。

涡流检测技术的发展和现状

1824年 加贝 涡流存在

1831年 法拉第 电磁感应现象

1873年 麦克斯韦方程 电磁场理论

1879年 休斯 首次应用判断不同金属和合金

1926年 涡流测厚仪

1935年 涡流探伤仪

1942年 自动化检测

50年代 福斯特 阻抗分析法 理论和实践的完善

60年代 我国开始研究,主要应用于航天等领域

美国的EM3300 和MIZ-20 为采用阻抗平面显示技术典型产品,而TM-128 型涡流仪是我国首台配有微机带有阻抗平面显示的涡流探伤仪。

MFE-1三频涡流仪是我国研制的首台多频涡流检测设备。随后,国内研制成功多种类型的多频涡流检测仪,如EEC-35、EEC-36、EEC-38、EEC-39 和ET-355、ET-555、ET-556 等。

目前,我国在有限元数值仿真、远场涡流探头性能指标分析及检测系统的研制等方面取得研究成果,推出商品化远场涡流检测仪器,其中ET-556H和EEC-39RFT 已用于化工炼油设备的钢质热交换管和电厂高压加热器钢管的在役探伤。

涡流检测在各行业高端领域的应用

1、航天、航空

涡流检测技术已广泛用于航天、航空领域中金属构件的检测。为了确保飞机的飞行安全,必须对相关部件进行定期在役检测。涡流技术通常用于检测航空发动机叶片裂纹、螺栓、螺孔内裂纹、飞机的多层结构、起落架、轮毂和铝蒙皮下等表面和亚表面缺陷,同时用于检测机翼连接焊缝的缺陷等。检测中能有效抑制探头晃动、材质不匀等引起的干扰信号。金属磁记忆检测技术可用于上述部件应力集中部位或早期损伤的诊断。

2、电力、石化

涡流检测技术用于电站(火电厂、核电站)、石油化工(油田、炼油厂、化工厂)等领域的有色及黑色金属管道(如铜管、钛管、不锈钢管、锅炉四管等)的在役和役前检测。对管道晶间腐蚀、壁厚减薄和外壁磨损等均能可靠检出,在检测中能有效地去除支撑板和管板的干扰信号。此外,涡流法还用于汽轮机大轴中心孔、发动机叶片,抽油竿、钻竿、螺栓、螺孔等部件的检测;声脉冲检测技术可用于各种金属或非金属管道的快速检测;金属磁记忆技术用于在役设备铁磁性零件早期损伤的诊断。

3、冶金、机械

涡流检测技术用于各种金属管、棒、线、丝材的在线、离线探伤。在探伤过程中,能同时兼顾长通伤、缓变伤等长缺陷和短小缺陷(如通孔);能够有效抑制管道在线、离线检测时的某些干扰信号(如材质不均、晃动等),对金属管道内外壁缺陷检测都具有较高的灵敏度;还可用于机械零部件混料分选,渗碳深度和热处理状态评价,硬度测量等。

4、核能、军工

涡流检测技术用于核燃料棒、钛管、螺纹管等金属管道的检测;用于军工兵器的炮筒、导弹发射架、炮弹底座、弹壳,战机的发动机叶片、机翼、起落架和轮毂等的役前和在役检测;金属磁记忆技术用于装甲车、舰艇等金属结构件的早期诊断;低频电磁场、漏磁技术用于甲板、储油罐等铁磁性材料及焊缝质量控制。

今后涡流检测技术研发包括:完善换能器设计理论,研制性能更好的涡流检测换能器;研究缺陷大小形状位置深度的涡流定位技术和三维成像技术;研究并推广远场涡流检测技术;进一步研究金属材料表面疲劳裂纹的扩展、开裂、机械加工磨削烧伤及残余应力涡流检测技术。应用该项技术进行无损检测必将得到广泛应用。

本篇文章为传感器技术平台原创文章,转载需联系我们授权!未经允许转载我们将进行投诉!

分享一条链接:传感器原理和应用大合集

- 相关百科

- 相关知识

- 相关专栏

- 《涡流检测》2013版图书

- 涡流现象

- 涡电流检测

- 涡街流量传感器

- 涡轮发电机

- 涡轮增压器第1部分:一般技术条件

- 涡轮增压器转子

- 涡轴11

- 涡阳县美陈耗材回收公司

- 涤棉布

- 涤棉织物

- 涤棉面料

- 涤纶、锦纶印刷机织丝带

- 涤纶、锦纶窗纱丝织物

- 涤纶低弹丝缝纫线

- 涤纶工业长丝

- 中高职衔接道路桥梁工程技术专业教学标准探索与实践

- 中博会展中心C1区钢结构屋面大型主桁架的施工技术

- 中国运用现代集成制造技术改造传统产业的经验和前景

- 中国恩菲工程技术有限公司中国有色工程设计总院

- 有关CAD技术在水利工程设计中的实际应用方法

- 中国国际太阳能光伏建筑一体化技术发展

- 中国电工技术学会电力系统控制与保护专业委员会成立

- 应用VE进行盐田技术改造

- 植物病虫害检测在园林绿化工程建设过程中的应用

- 中国重汽承担的16个技术创新项目通过省级鉴定验收

- 宜兴抽水蓄能电站地下厂房岩壁梁混凝土温控防裂技术

- 振荡波局放检测设备在10kV电缆局放测试中的应用

- 引黄南干二级泵站进水压力钢管内壁防腐施工技术措施

- 云南绿水河二级电站4号水轮机增容技术改造效果分析

- 建筑防水材料及工程技术研讨会

- 云南省建筑专业技术职务任职职称推荐评审表填写范例