无机水性水泥密封防水剂相关特性

1. M-1500是一种无色、无味、无毒、不燃、无机的绿色环保产品。

2. M-1500用于混凝土构筑物表面,不改变构筑物外观和结构。

3. M-1500可深度渗透进混凝土结构内部,形成密实的永久性防水层,有效防止水、潮气、油脂、酸碱、霉菌、紫外线等的侵蚀,防钢筋锈蚀。

4. 随着时间增长,防水效果越明显。

5. 直接使用,不用稀释。

无机水性水泥密封防水剂造价信息

过去由于水泥渗水、失湿率过高或水泥表层抗酸抗风化能力不够,往往造成阴雨季节水泥地坪、墙壁返潮;地下室或其他地下工程、防空洞等渗水漏水;水泥桥墩年久风化剥落;墙面涂料受潮剥落;水池、水塔渗水;潮湿水泥地面长青苔。对此美国发明了一种无色、无毒、不燃的M1500---无机水性水泥密封剂。该密封剂是由催化剂与各种载体复合而成,渗入水泥内部能发生化学反应,产生乳胶体,堵塞水泥孔隙,起到永久性防止水渗透的作用。

1. 用于工业与民用新、旧建筑等各类混凝土构筑物,如电厂、水坝、水池、水塔、隧道、 地下室等工程的防水、防渗、防潮、防霉变。

2. 用于机场跑道、混凝土高速公路、隧道等增加混凝土强度,且无冰冻的危害。

无机水性水泥密封防水剂相关特性常见问题

-

施工方法如下: 1.施工之前,基面需要清扫干净,洒水湿润但不得有积水。 2.搅拌素灰浆或者防水砂浆的过程中,不得另外加水或者其他的液体。 3.使用的水泥标号要是32.5级以上的硅酸盐类水泥,砂子的含泥...

-

¥9.00 JC/T 1018-2006 水性渗透型无机防水剂 这种是比较老式一点的,质量可能不太好 ...

-

按水泥含量(质量)的5%配比。

序号 试验项目 技术指标

1 外观 无色、无味透明液体

2 密度/g/cm2 ≥1.1

3 pH值 13±1

4 粘度/s ≥10

5 表面张力/mN/m ≤26

6 凝胶时间/min 初凝 120±30

终凝 180±30

7 抗渗性/渗入深度/mm ≤30

8 贮存稳定性,10次冻融循环 外观无变化

9 耐碱性 饱和氢氧化钙浸泡168h,无开裂、起皮、剥落

10 耐酸性 1%盐酸溶液浸泡168h,无开裂、起皮、剥落

1、 使用M-1500之前,必须清理混凝土表面粉尘、浮浆、脏污、油渍等,大于0.3mm的裂缝需要修补好。在使用M-1500前,要润湿混凝土表面(表面微湿是最佳的施工条件)。

2、 使用M-1500之前,要摇晃桶,使溶液均匀,不可用水稀释。

3、 平面施工,从一侧向另一侧;竖墙施工,从底部向上施工,要喷涂均匀。

4、 工作温度:5℃-35℃。

5、 本产品不可用于玻璃、釉面砖、瓷砖、瓦以及轻骨料如矿渣制成的轻质混凝土等。

6、 不可用铝制以及玻璃容器,盛放本产品。

1、 基面处理

清理混凝土表面的粉尘、浮浆、脏污、油渍等;有较大的裂缝、孔洞等要预先修补好;渗漏水的部位,要先进行灌浆堵漏处理,再修补好。

润湿混凝土表面,等达到微湿时,方可施工。

2、 使用M-1500前,要摇晃桶,至少一分钟,以便溶液均匀。

3、 用刷子、滚刷或者低压喷涂设备,喷涂一遍M-1500,要喷涂均匀。

4、 30分钟左右,即M-1500被混凝土完全吸收后,再喷涂第二遍M-1500。

5、 一般混凝土,只需涂抹M-1500两遍即可。若表面过于潮湿,或者混凝土质地比较疏松,可多喷涂1-2遍M-1500(最多喷涂4遍)。

6、 养护:不要刻意的养护,给它一定的时间与空气自然反应即可。

无机水性水泥密封防水剂相关特性文献

hc-249hm-1500无机水性水泥密封防水剂

hc-249hm-1500无机水性水泥密封防水剂

M1500 无机水性水泥密封防水剂 JG-M1500无机水性水泥渗透型密封防水剂是我司引进国外水性渗透型无机 防水剂生产技术和核心原料开发、 生产的新型绿色环保防水材料, 采用 JC/T101 8-2006《水性渗透型无机防水剂》 生产,其主要技术指标、性能已达到或超过国 内外同类产品的先进水平 ,可在房屋建筑、机场、水池桥梁工程等防水、防腐、 抗风化领域中广泛使用。 JG-M1500防水剂是一种含有高效催化剂和载体等复合水剂的无机溶液,具 有极强的渗透扩散能力,可以渗入水泥混凝土(砂浆)构筑物(构件)内部,与 水泥拌合物中的碱类物质反应、 偶联,生成不溶于水的枝状结晶体, 构成一道内 在屏蔽的防水保护,而堵塞内部空隙、密封毛细孔通道,增加密实度、形成可靠 的永久性防水层,并可改善水泥构筑物的机械强度,具有防霉、抗风化、防酸碱 侵蚀等功能。 相比于同类材料, JG-M1500 防水剂施用简

水性渗透性无机防水剂

水性渗透性无机防水剂

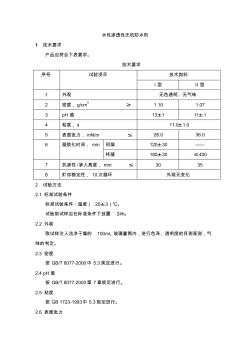

水性渗透性无机防水剂 1 技术要求 产品应符合下表要求。 技术要求 序号 试验项目 技术指标 I 型 II 型 1 外观 无色透明、无气味 2 密度, g/cm3 ≥ 1.10 1.07 3 pH 值 13±1 11±1 4 粘度, s 11.0±1.0 5 表面张力, mN/m ≤ 26.0 36.0 6 凝胶化时间, min 初凝 120±30 —— 终凝 180±30 ≤400 7 抗渗性 /渗入高度, mm ≤ 30 35 8 贮存稳定性, 10次循环 外观无变化 2 试验方法 2.1 标准试验条件 标准试验条件:温度( 20±3)℃。 试验前试样应在标准条件下放置 24h。 2.2 外观 取试样注入洁净干燥的 100mL 玻璃量筒内,进行色泽、透明度的目测观测,气 味的判定。 2.3 密度 按 GB/T 8077-2000中 5.3规定进行。 2.4 pH值 按 GB

富锌涂料分为有机和无机两大类。有机类主要采用环氧树脂作为基料,而水性无机富锌涂料则以硅酸钠、钾、锂水溶液作为基料。据有关资料称,无机富锌涂料是防腐期效最长的涂料品种之一。

水性无机富锌涂料的发展,已经历了50余年的历史,至今已成为最重要的重防腐涂料品种之一,广泛用于暴露在海洋大气、高温和各种环境的钢结构的长效防腐,取得令人满意的效果,得到愈来愈多业内人士的认可。

从总体上而言,水性无机富锌涂料的发展,经历了以下三个阶段:

第一阶段,热固性无机富锌涂料。这种涂料首次较大规模的应用是在1942年,但实际操作非常困难,因为需要近149℃的高温烘烤才能形成不溶性的锌-硅酸盐涂层,然而当时在澳洲还是在许多管道、重整炉和煤罐上进行应用,防腐效果极好。

第二阶段,后固化无机富锌涂料。美国于1952年开发成功后固化无机富锌涂料。该涂料采用一种磷酸铵盐作固化剂代替加热,使其在室温下形成硅酸锌的聚合物结构,因而可以用喷枪喷涂于任何大小结构式部件上,而不受烘烤炉大小的限制。实践证明,后固化无机富锌涂料同样具有优异的附着力、柔韧性、机械特性以及防腐性。但涂料固化后不仅需用水清洗涂膜表面,除去多余的固化剂和其他副产物,给施工带来麻烦和增加成本,而且还会因操作上的不慎造成固化剂不均匀等问题,进而影响涂层的各项性能。这种涂料国内一些单位一直沿用至今。

第三阶段,自固化无机富锌涂料。随着对锌/硅酸盐化学研究的深入,一种自固化的无机富锌涂料应运而生。该类涂料的代表产品就是以硅酸锂水溶液为基料和以模数(M)>5的硅酸钾水溶液作为基料的自固化无机富锌涂料。

有关研究表明,由于锂离子半径比钠、钾离子半径小得多,其相应离子水化半径就大,反应性能就强,因而自固化时模数(M)就低,硅酸锂≥2;硅酸钠≥4;硅酸钾≥6。此外,随着模数的增高,硅酸钠和硅酸钾粘度急剧增大,表明SiO2的聚合度提高,SiO2的粒径也随之增大,呈现不稳定性。而硅酸锂则不同,通常可以制得数1~25的稳定产品。但当M≤2.2时,容易产生化学组分为Li2O·2SiO2;Li2O·SiO2·2Li2O的白色沉淀,M>10的硅酸锂水溶液其膜附着力降低,不能形成性能良好的涂膜,因此适宜的模数为2.4~8,而作为无机基料使用,M为2.2~5的硅酸锂水溶液附着力较好。

水性无机硅酸锌底漆基于水性无机硅酸盐技术,是一种双组份耐高温无机富铝 漆。

1.基料

水性无机富锌涂料的基料主要是硅酸盐系列。硅酸锂:较难溶于水,不宜得到较高浓度,能耐较高温度,热应变性差,价格高。

硅酸钠:成膜性好,易溶于水,极易制成涂料,价格低,但易被碳化,单组分制成涂料时,漆膜耐水性很差。

硅酸钾:易溶于水,成膜性好,价格中等。

硅酸铵:耐水性良好,成膜性差,高温易变色,溶液不稳定,价格高。

上述基料自固化模数顺序为:硅酸锂≥2,硅酸钠≥4,硅酸钾≥6。作为水性无机富锌涂料使用的硅酸钾,其模数为2.2~5时,附着力最好。随着模数的提高,硅酸钾、硅酸钠粘度增大,呈现不稳定性;而硅酸锂虽然较难溶于水,不易得到较高浓度,但能制得1~25模数的稳定溶液,模数<2.2时易沉淀,模数>10时附着力下降,模数在3.9~4.7时性能最好。一般来说,硅酸锂是水性无机富锌涂料最常用的基料。

通常为了提高涂料的某些性能,还使用一些材料对水玻璃进行改性,例如:向基料中加入一定量的硅溶胶和硅氧烷等,通过提高水玻璃的模数提高其涂膜的耐水性,水玻璃与合成树脂乳液复合使用,以提高涂料的耐水性、柔韧性等,但只有它们在电性能上相一致,才能保证混合体系的稳定性,否则会导致体系凝胶化或破乳。

2.颜填料

水性无机富锌涂料其主要颜料为锌粉,为确保锌粉在富锌底漆中能够同基层钢材紧密结合而起到导电和牺牲阳极作用,国际上对不同类型的富锌底漆的锌粉含量做了规定,无机富锌底漆中,锌粉在干膜中的总质量应不少于74%,对锌粉细度的选择,应大于325目,以500目为佳。此外,在涂料中加人适量锌粉之外的其它颜料,如二氧化硅或磷铁粉,使之很好地分散于无机富锌涂料中,可使涂层的龟裂倾向大为降低。

3.其它助剂

为改进水性无机富锌涂料的施工成膜性、耐腐蚀性,需适当加入相应助剂,如流平剂、缓蚀剂等,实践表明,利用铬酸盐及有关防锈颜填料等在金属表面形成过渡层是防闪蚀和提高附着力的有效办法。

- 相关百科

- 相关知识

- 相关专栏

- CM-DPS 深度渗透结晶密封防水剂

- 人造板防水剂

- 纸张防水剂

- HEA膨胀抗裂防水剂

- FS-P防水剂

- 有机硅1号防水剂

- 纸箱泼水剂

- 类脂

- 氨基磺酸铵

- 油酸钠

- 环烷酸铜

- 水泥外加剂配方与制备手册

- 思弗雷轮胎防漏剂

- 补土

- 花草牌

- 玻璃纤维增强聚酯树脂

- 杂散电容对交流法微电容测量电路噪声特性影响的分析

- 在地铁建设、运营中屏蔽门系统与相关专业的接口分析

- 无机材料工艺学课程改革探索

- 以空气为携热介质的开式太阳能蓄能热泵循环特性

- 乙酰丙酮测定水性内墙涂料中甲醛含量的不确定度评定

- 新的水泵水轮机全特性曲线处理方法及其工程应用

- 应用于机电暂态仿真的直流输电系统控制特性算法

- 常温自干的单组份水性环氧树脂乳液及其制备方法

- 在利益相关者的和谐理念下分析水利水电工程项目管理

- 整套施工进度计划网络图、横道图、平面图和相关附表

- 用于电力电缆中间接头的硅橡胶材料吸水特性分析

- 双螺杆真空泵转子的接触线及动平衡特性

- 整套施工进度计划网络图、横道图、平面图及相关附表

- 影响底框结构抗震性能多因素的相关性及判别方法

- 整套施工进度计划网络图、横道图、平面图与相关附表

- 关于实施无机轻集料保温砂浆及系统技术规程