脱硝催化剂

脱硝催化剂基本信息

| 中文名 | 脱硝催化剂 | 外文名 | Catalyst |

|---|---|---|---|

| 应 用 | 电厂SCR脱硝系统 | 性 质 | 催化剂 |

| 类 型 | V2O5-WO3(MoO3)/TiO2系列 | ||

目前SCR商用催化剂基本都是以TiO2为载体,以V2O5为主要活性成份,以WO3、MoO3为抗氧化、抗毒化辅助成份。催化剂型式可分为三种:板式、蜂窝式和波纹板式。

板式催化剂以不锈钢金属板压成的金属网为基材,将TiO2、V2O5等的混合物黏附在不锈钢网上,经过压制、锻烧后,将催化剂板组装成催化剂模块。

蜂窝式催化剂一般为均质催化剂。将TiO2、V2O5、WO3等混合物通过一种陶瓷挤出设备,制成截面为150mmX150mm,长度不等的催化剂元件,然后组装成为截面约为2m´1m的标准模块。

波纹板式催化剂的制造工艺一般以用玻璃纤维加强的TiO2为基材,将WO3、V2O5等活性成份浸渍到催化剂的表面,以达到提高催化剂活性、降低SO2氧化率的目的。

脱硝催化剂造价信息

催化剂型式可分为三种:板式、蜂窝式和波纹板式。三种催化剂在燃煤SCR上都拥有业绩,其中板式和蜂窝式较多,波纹板式较少。

催化剂的设计就是要选取一定反应面积的催化剂,以满足在省煤器出口烟气流量、温度、压力、成份条件下达到脱硝效率、氨逃逸率等SCR基本性能的设计要求;在灰分条件多变的环境下,其防堵和防磨损性能是保证SCR设备长期安全和稳定运行的关键。

在防堵灰方面,对于一定的反应器截面,在相同的催化剂节距下,板式催化剂的通流面积最大,一般在85%以上,蜂窝式催化剂次之,流通面积一般在80%左右,波纹板式催化剂的流通面积与蜂窝式催化剂相近。在相同的设计条件下,适当的选取大节距的蜂窝式催化剂,其防堵效果可接近板式催化剂。三种催化剂以结构来看,板式的壁面夹角数量最少,且流通面积最大,最不容易堵灰;蜂窝式的催化剂流通面积一般,但每个催化剂壁面夹角都是90°直角,在恶劣的烟气条件中,容易产生灰分搭桥而引起催化剂的堵塞;波纹板式催化剂流通截面积一般,但其壁面夹角很小而且其数量又相对较多,为三种结构中最容易积灰的型式。

目前最常用的催化剂为V2O5-WO3(MoO3)/TiO2系列(TiO2作为主要载体、V2O5为主要活性成分)。

脱硝催化剂常见问题

-

国内有些高校技术不太成熟,但是也有做的不错的,比如浙江大学、清华大学等。脱硝催化剂泛指应用在电厂SCR(selective catalytic reduction)脱硝系统上的催化剂(Catalyst...

-

选择性催化还原烟气脱硝技术(Selective Catalytic Reduction,简称SCR)是一种操作控制简单、脱硝效率高的成熟技术,被广泛应用于烟气脱硝工程中。基本方程式:4 NO + 4...

-

大唐南京环保科技有限责任公司中国大唐集团环境技术有限公司投资组建的脱硝催化剂专业制造企业。地处南京江宁经济技术开发区,占地面积150亩,平板式脱硝催化剂年产量为30000立方米,是世界供应量最大的,集...

催化剂是SCR技术的核心部分,决定了SCR系统的脱硝效率和经济性,其建设成本占烟气脱硝工程成本的20%以上,运行成本占30%以上。近年来,美、日、德等发达国家不断投入大量人力、物力和资金,研究开发高效率、低成本的烟气脱硝催化剂,重视在催化剂专利技术、技术转让、生产许可过程中的知识产权保护工作。

最初的催化剂是Pt-Rh和Pt等金属类催化剂,以氧化铝等整体式陶瓷做载体,具有活性较高和反应温度较低的特点,但是昂贵的价格限制了其在发电厂中的应用。

因此,从20世纪60年代末期开始,日本日立、三菱、武田化工三家公司通过不断的研发,研制了TiO2基材的催化剂,并逐渐取代了Pt-Rh和Pt系列催化剂。该类催化剂的成分主要由V2O5(WO3)、Fe2O3、CuO、CrOx、MnOx、MgO、MoO3、NiO等金属氧化物或起联合作用的混和物构成,通常以TiO2、Al2O3、ZrO2、SiO2、活性炭(AC)等作为载体,与SCR系统中的液氨或尿素等还原剂发生还原反应,目前成为了电厂SCR脱硝工程应用的主流催化剂产品。

脱硝催化剂文献

脱硝催化剂制造工艺

脱硝催化剂制造工艺

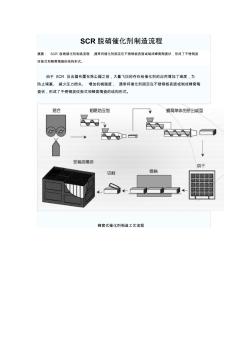

SCR脱硝催化剂制造流程 摘要: SCR 脱硝催化剂制造流程 ,通常将催化剂固定在不锈钢板表面或制成蜂窝陶瓷状,形成了不锈钢波 纹板式和蜂窝陶瓷的结构形式。 由于 SCR 反应器布置在除尘器之前,大量飞灰的存在给催化剂的应用增加了难度,为 防止堵塞、 减少压力损失、 增加机械强度, 通常将催化剂固定在不锈钢板表面或制成蜂窝陶 瓷状,形成了不锈钢波纹板式和蜂窝陶瓷的结构形式。 蜂窝式催化剂制造工艺流程 板式催化剂制造工艺流程 板式催化剂的生产过程为, 将催化剂原料 (载体、 活性成分与助催化剂) 均匀地碾压在 不锈钢板上, 切割并压制成带有褶皱的单板, 煅烧后组装成模块,便于安装和运输。 蜂窝式 催化剂的主要生产步骤为,将 3种化学原料与陶瓷辅料搅拌,混合均匀,通过挤出成型设备 按所要求的孔径制成蜂窝状长方体, 进行干燥和煅烧, 再切割成一定长度的蜂窝式催化剂单 体,组装成模块。 板式和蜂窝

脱硝催化剂安装三措二案

脱硝催化剂安装三措二案

1 / 24 大 唐 韩 二 发 电 有 限 公 司 脱 硝 催 化 剂 改 造 工 程 催 化 剂 安 装 三 措 二 案 批 准 : 审 核 : 编 制 : 陕 西 泰 和 电 力 建 设 有 限 公 司 2 / 24 目 录 一、组织措施 3 1.1 项目组织机构及质量体系 3 1.2. 职责 3 二、技术保证措施

据造价信息网了解,中科院大连化学物理研究所节能与环境部大气污染物催化净化研究组开发的高效蜂窝状SCR脱硝催化剂,在宁夏一家能源企业成功进行了800立方米/时焦炉烟气脱硝工业侧线实验,验证了SCR方法及该类型催化剂用于焦炉烟气脱硝工程的可行性,为今后焦炉烟气SCR高效脱硝工程实施奠定了技术基础。

据介绍,在长达1200小时的侧线实验中,焦炉烟气脱硝率基本稳定在98%~99%,反应器尾气出口氮氧化物浓度小于20毫克/立方米,远远优于国家排放标准限值,显示了很好的脱硝效果。

我国是焦炭主要生产国。焦化行业作为传统高耗能、高污染、资源性行业,其炼焦生产过程产生严重环境污染。为进一步降低焦化行业污染物排放水平,环境保护部于2012年6月发布了《炼焦化学工业污染物排放标准》(GB16171-2012),要求新建焦化装置自2012年10月1日起,现有焦化装置在2015年1月1日前,焦炉烟气中氮氧化物含量小于500毫克/立方米,重点地区要求烟气中氮氧化物含量小于150毫克/立方米。

宁夏这家能源企业有8台焦炉,焦炉烟气中氮氧化物含量在900~1200毫克/立方米,大大超过国家排放标准,对焦炉烟气脱硝有着迫切的技术需求。2013年11月22日,该企业组织专家对焦炉烟气脱硝技术路线进行了论证,专家组提出了SCR法进行烟气脱硝的技术路线。但考虑到适用于焦炉烟气的SCR脱硝催化剂在国内尚没有行业应用的先例,催化剂和工艺方案选择难度较大,专家组建议应根据焦炉加热系统的特定条件和焦炉烟气温度为260℃~280℃的特点,对催化剂的选用进行现场侧线验证。

大连化物所于今年2月与该企业签订技术协议,共同进行焦炉烟气脱硝侧线实验。实验从4月7日开始至5月29日结束,累计进行约1200小时。实验期间反应空速为8000/时,反应器入口温度为260℃~300℃,脱硝率基本稳定在98%~99%,反应器尾气出口氮氧化物浓度小于20毫克/立方米,远低于国家排放标准限值,表明了SCR方法及该类型催化剂适用于焦炉烟气脱硝工程,为焦炉烟气SCR脱硝工程实施积累了宝贵经验。

2017年11月1日,《烟气脱硝催化剂再生技术规范》发布。

2018年5月1日,《烟气脱硝催化剂再生技术规范》实施。

本标准规定了蜂窝式烟气脱硝催化剂(简称:催化剂)的术语和定义、产品规格、基本要求、技术要求、试验方法、检验规则、标志、包装、运输和储存、产品随行文件、质量承诺。

本标准适用于钒钛系氨选择性催化还原蜂窝式烟气脱硝催化剂。

- 相关百科

- 相关知识

- 相关专栏

- 脱硝项目技术研讨会

- 脱硝

- 脱硫吸收塔

- 脱硫工程技术与设备(第二版)

- 脱硫废水处理设备

- 脱硫效率

- 脱硫浆液循环泵过流部件磨蚀损坏修复与防护技术导则

- 脱硫烟囱用防腐蚀材料技术要求

- 脱硫烟囱防腐蚀工程质量评定规范

- 脱硫系统优化

- 脱硫系统启动

- 脱硫脱硝值班员培训考核题库

- 脱硫脱硝分册

- 脱硫脱硝成套设备

- 脱硫脱硝除尘设备

- 脱硫设备运行与检修技术

- 寒冷地区高层建筑加气砼外墙面层脱落原因及防止措施

- 某16×60MW热电厂烟气脱硫建安工程安装施工合同

- 某电厂4×300MW机组脱硫项目吸收塔基础施工方案

- 某火电厂2×600MW机组燃煤烟气脱硝工程设计实例

- 前浙江长兴水泥行业脱硝项目工程全部完成

- 电厂脱硝催化剂再生可行性方案

- 街道拆迁及移民脱贫搬迁安置房工程施工组织设计

- 中国火电厂脱硫技术行业深度调研及发展趋势分析报告目录

- 钢的脱碳层深度测定方法译

- 煤气锅炉项目脱硝系统工程设备清册

- 不锈钢丝网上薄膜TiO2光催化剂的Raman光谱研究

- 大唐多伦5×420th煤粉炉烟气脱硝改造方案

- 1000MW超超临界发电机组SCR脱硝系统性能测试试验

- 夏港发电厂2×135MW燃煤机组烟气脱硫示范工程

- 未设GGH的湿法脱硫系统泡沫玻化砖烟囱钢内筒渗漏分析

- 武汉市某大型城镇污水处理厂A_O工艺脱氮影响因素研究