脱酸设备技术指标

1、不锈钢材质; 2、真空度接近0,以实际为准; 3、箱体容积1m3,真空室组件上配有观察窗; 4、箱体最大工作压力0.22 Mpa; 5、配备温湿度传感器,温度:室温139℃,相对湿度:0~99%; 6、箱体采用不少于五个面的均匀水域加热装置,一面采用保温装置,保证内室均匀加热,半小时内能升温至40摄氏度以上,热均匀度≤±1℃; 7、配备至少两种以上的废气降解方式,如光媒、水溶等,使排出的气体浓度达到国家标准内; 8、电动控制箱门:1套; 9、配备三种分离的进气管路(可以进行温度调节),采用气阀控制,气体进气预热长度≥50cm; 10、高质量二级泵抽系统; 11、配备废气检测报警装置; 12、配有观察照明系统以便观察实验过程。

脱酸设备造价信息

应用于档案图书等纸质文物脱酸、加固,及其他文物消毒杀菌。 2100433B

脱酸设备技术指标常见问题

脱酸设备技术指标文献

主要设备清单与技术指标要求

主要设备清单与技术指标要求

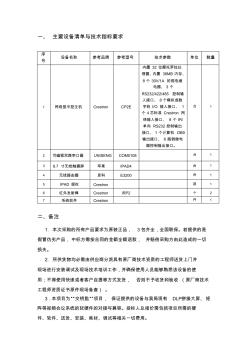

一、 主要设备清单与技术指标要求 序 号 设备名称 参考品牌 参考型号 技术参数 单位 数量 1 网络型中控主机 Crestron CP2E 内置 32 位摩托罗拉处 理器、内置 36MB 内存、 8 个 30V/1A 的弱电继 电器、 3 个 RS232/422/485 控制输 入接口、 8 个模拟或数 字的 I/O 输入接口、 1 个 4芯标准 Crestron 网 络输入接口、 8 个 IR/ 单向 RS232 控制输出 接口、 1 个计算机 DB9 输出接口、 8 路弱继电 器控制输出接口。 台 1 2 可编程双路串口器 UNISENG COM0108 台 1 3 9.7 寸无线触摸屏 苹果 IPAD4 台 1 4 无线路由器 思科 E3200 台 1 5 IPAD 授权 Crestron 项 1 6 红外发射棒 Crestron IRP2 个 2 7 系统软件 Cr

经济技术指标

经济技术指标

含 量 指 标 (一)、普通住宅建筑混凝土用量和用钢量: 1、多层砌体住宅: 钢筋 30kg/m2 、砼 0.3 —0.33m3/m2 2、多层框架 钢筋 38—42kg/m2 、砼 0.33 — 0.35m3/m2 3、小高层 11—12 层 钢筋 50—52kg/m2、 砼 0.35m3/m2 4、高层 17— 18 层 钢筋 54—60kg/m2、 砼 0.36m3/m2 5、高层 30 层 H=94米 钢筋 65—75kg/m2 、砼 0.42 —0.47m3/m2 6、高层酒店式公寓 28 层 H=90米 钢筋 65—70kg/m2 、砼 0.38 —0.42m3/m2 7、别墅混凝土用量和用钢量介于多层砌体住宅和高层 11—12 层之间 以上数据按抗震 7 度区规则结构设计 (二)、普通多层住宅楼施工预算经济指标 1、室外门窗(不包括单元门、防盗门)面积占建筑面积

《一种脱酸工艺及其设备》所提供一种高效的脱酸设备和工艺,采用在辅助介质存在情况下,通过高温下抽滤脱酸的方式进行脱酸,具有能耗低、效率高的特点。在脱酸炉的上端设有过滤装置,陶瓷过滤器连接抽真空装置,保持系统稳定负压,利用负压把粉体表面高温脱附的酸气快速吸走。同时对过滤器施以反吹振打脉冲气体,使得吸附在过滤器表面的粉体材料吹落,防止过滤器堵塞。在脱酸过程中,还通入热空气和水蒸气作为脱酸辅助气体以提高脱酸效率。另外为实现降低能耗的目的,在脱酸设备外壁包裹一层含硅的保温材料,从而防止热量的流失,达到节能降耗的目的。

下面对《一种脱酸工艺及其设备》的实施例进行详细说明。

-

实施例1

以下结合附图对《一种脱酸工艺及其设备》进行详细说明。如图1所示为《一种脱酸工艺及其设备》中的脱酸设备示意图。

所述脱酸设备,包括有脱酸炉,脱酸炉的上部、中部及下部分别为炉体上段、炉体中段及炉体下段,炉体上段、炉体中段及炉体下段以7法兰连接,所述炉体中段呈圆筒状,所述炉体下段向下其直径逐渐缩小而形成锥形,所述炉体上段的直径大于所述炉体中段的直径;在炉体上段设有气固混合气入口1、尾气出口3、过滤气口2,在炉体下段设有产品出口13,所述炉体上段设有过滤花板4,所述过滤器5通过该过滤花板安装于所述炉体上段内(过滤筒体6)。过滤器总过滤面积大于60平方米;气固混合气入口1、尾气出口3、过滤气口2均通至过滤器5,过滤气口2通过三通连接装置与气体脉冲装置和抽真空装置连通,外部通过阀门控制,在抽真空时,连接脉冲气体装置阀门关闭,而通入脉冲气体是,连接真空装置阀门关闭,尾气出口与大气相通或与抽真空装置连通。

用所述设备进行脱酸处理。如图1所示,经过气固分离后的粉体材料经气固混合物入口1进入脱酸设备内,过滤器具有高透气薄膜滤芯或陶瓷滤芯,滤芯的微孔尺寸为1至10微米,孔隙率>80%,该实施例中,其是有多个柱状多微孔结构的陶瓷滤芯均布在用于固定滤芯的过滤花板4上,通过尾气出口3对过滤器抽真空,保持压力-4000~-8000帕。从气固混合物入口1进入的粉体材料由于负压的作用,被吸附到滤芯上,在负压作用下有效脱除其表面吸附的酸性气体。同时在抽滤过程中,每隔30~600秒钟通过脉冲气体入口2施加一脉冲气体,对滤芯进行反吹振打,使得吸附在滤芯表面的粉体材料脱落,进入脱酸筒体8内,同时也可防止滤芯堵塞。在所述炉体中段上设有(在脱酸筒体8的中部)设有一过热蒸汽入口10,可通入120~180摄氏度的过热蒸汽,进一步脱除吸附在粉体材料表面的酸性气体;在脱酸筒体的底部(即在所述炉体中段上)设有一高温空气入口12,可通入150~300摄氏度的高温气体,以辅助脱酸。从滤芯脱落的粉体材料在过热蒸汽和高温空气的吹送下,在脱酸筒体内形成高度流态化,把粉体吹散,防止粉体材料结块。从脱酸筒体流下的粉体材料进入脱酸设备锥形段,在锥形段中部设有一个产品出口13,经脱酸后的粉体材料从此出口进入料仓,而在所述炉体下段的底部设有一排渣口14,那些粒子比较大的或成块的粉体材料则经此排渣口排出。在所述炉体中段和下段内还设有辅助加热系统9,可以对脱酸筒体进行加热,以保证脱酸设备内的温度。在脱酸设备的外围包覆着一层高效保温材料11,该保温材料是由20~80%的多孔的超细粉体材料如气相二氧化硅、二氧化硅气凝胶、沉淀二氧化硅、硅钙石、蛭石等其中的一种或多种与0~30%的增强纤维如玻璃纤维、石英玻璃纤维、硼纤维、陶瓷纤维等其中的一种或多种;0~10%的粘结材料如水玻璃、硅烷偶联剂、树脂等其中的一种或多种以及0~40%热量辐射遮盖剂如钛白粉、碳化硅等所有原料混合均匀后压制成型的多孔材料,该材料在500摄氏度其热导率为0.03~0.09 瓦/米·度。通常情况下,在脱酸设备外层包覆一层20~100毫米厚的该保温材料,在脱酸设备内温度高于500摄氏度的状态下,脱酸设备外面的温度可稳定在50摄氏度以下,因此可有效防止热量流失,降低能耗,脱酸炉内温度可以比传统工艺低而得到相同甚至更好的脱酸效果,《一种脱酸工艺及其设备》整体可比传统方式节约能耗50%以上。

-

实施例2

该实施例所述的脱酸工艺,它包括:

a.包括有粉体的气固混合物经由实施例1所述的脱酸设备的气固混合物入口进入过滤器,在负压下进行抽滤,混合物表面的酸性气体经由上述的脱酸设备的尾气出口排出;其中,脱酸设备采用孔径为5微米的陶瓷滤芯,孔隙率85%,总过滤面积72平方米;抽滤过程中每隔200秒钟对过滤器施以脉冲气体进行反吹振打,抽滤压力为-6000帕,使吸附在过滤器表面的粉体材料脱落,

b.经抽滤后的粉体进入上所述的脱酸设备的脱酸炉的炉体中段,通过辅助加热系统加热进行高温脱酸,并通入过热蒸汽(温度165摄氏度)为和高温气体辅助脱酸,高温气体为氮气,温度为280摄氏度。

所述的高效绝热保温材料是由80%的气相二氧化硅,10%的玻璃纤维和10%的TiO2混合后压制成型,包覆厚度为20毫米。

气相二氧化硅气固混合物流量为220千克/小时。经脱酸后4%气相二氧化硅水悬浮液的pH值为5.0。

-

实施例3

该实施例所述的脱酸工艺,基本与实施例2的方法设设备相同,不同的是该实施例采用采用孔径为10微米的陶瓷滤芯,孔隙率95%,总过滤面积65平方米,脉冲气体反吹频率为每600秒钟一次,抽滤压力为-4000帕;过热蒸汽温度为180摄氏度,高温气体为氮气,温度为300摄氏度,气相二氧化硅气固混合物流量为220千克/小时。

所述的高效绝热保温材料是由50%的气相二氧化硅,15%的玻璃纤维,5%的硅酸钠和30%的TiO2混合后压制成型,包覆厚度为50毫米。

经脱酸后4%气相二氧化硅水悬浮液的pH值为4.8。

-

实施例4

该实施例所述的脱酸工艺,基本与实施例2的方法设设备相同,不同的是该实施例采用采用孔径为5微米的陶瓷滤芯,孔隙率95%,总过滤面积80平方米,脉冲气体反吹频率为每100秒钟一次,抽滤压力为-8000帕;过热蒸汽温度为125摄氏度,高温气体为氮气,温度为200摄氏度,气相二氧化硅气固混合物流量为220千克/小时。

所述的高效绝热保温材料是由20%的气相二氧化硅,30%的玻璃纤维,10%的胺丙基三乙氧基硅烷(KH-550)和40%的TiO2混合后压制成型,包覆厚度为100毫米。

经脱酸后4%气相二氧化硅水悬浮液的pH值为4.5。

-

实施例5

该实施例所述的脱酸工艺,基本与实施例4的方法设设备相同,不同的是本过热蒸汽温度为175摄氏度,高温气体为氮气,温度为450摄氏度,脱酸炉外围采用传统保温棉包覆,气相二氧化硅气固混合物流量为220千克/小时,经脱酸后4%气相二氧化硅水悬浮液的pH值为4.2。

-

实施例6

该实施例所述的脱酸工艺采用传统的脱酸炉脱酸,过热蒸汽温度175摄氏度,高温气体为氮气,脱酸炉内温度为650摄氏度,脱酸炉外采用传统保温棉包覆,气相二氧化硅气固混合物流量为220千克/小时,经脱酸后4%气相二氧化硅水悬浮液的pH值为3.8。

《一种脱酸工艺及其设备》涉及一种脱酸设备以及用该设备进行的脱酸工艺。

一种脱酸工艺及其设备技术方案

《一种脱酸工艺及其设备》的目的之一在于提供一种能耗低、效率高的脱酸设备。

实现该目的技术方案如下:

一种脱酸设备,包括有脱酸炉,脱酸炉的上部、中部及下部分别为炉体上段、炉体中段及炉体下段,在炉体上段设有气固混合气入口、尾气出口、过滤气口,在炉体下段设有产品出口,在炉体上部内安装有过滤器,气固混合气入口、尾气出口、过滤气口均通至过滤器,过滤气口通过三通连接装置与气体脉冲装置和抽真空装置连接,外部通过阀门控制,在抽真空时,连接脉冲气体装置阀门关闭,而通入脉冲气体是,连接真空装置阀门关闭,尾气出口与大气相通或与抽真空装置连通。

优选地,在所述炉体上段设有过滤花板,所述过滤器通过该过滤花板安装于所述炉体上段内。

优选地,所述炉体中段呈圆筒状,所述炉体下段向下其直径逐渐缩小而形成锥形,所述炉体上段的直径大于所述炉体中段的直径。

优选地,所述过滤器具有高透气薄膜滤芯或陶瓷滤芯,滤芯的微孔尺寸为1至10微米,孔隙率>80%。更优选地,所述滤芯为陶瓷滤芯,其耐高温又耐酸碱。

优选地,在所述炉体中段和下段内设有辅助加热系统,在所述炉体中段上设有过热蒸气入口及高温空气入口,在所述炉体下段的底部设有排渣口,通过辅助加热系统加热进行高温脱酸,并可通入过热蒸汽和高温空气辅助脱酸。

优选地,在所述脱酸炉外还包覆有20至100毫米厚的绝热保温材料。所述的高效绝热保温材料是由20~80质量分数的多孔的超细粉体材料,所述超细粉体材料为气相二氧化硅、二氧化硅气凝胶、沉淀二氧化硅、硅钙石、蛭石的其中一种或多种与0~30质量分数的增强纤维,所述增强纤维为玻璃纤维、石英玻璃纤维、硼纤维、陶瓷纤维的其中一种或多种;0~10质量分数的粘结材料,所述粘结材料为水玻璃、硅烷偶联剂、树脂其中的一种或多种以及0~40质量分数热量辐射遮盖剂,所述热量辐射遮盖剂为钛白粉、碳化硅其中一种或两种等原料混合均匀后压制成型而得;所述超细粉体材料、增强纤维、粘结材料和热量辐射遮盖剂的总量为100%。

《一种脱酸工艺及其设备》的另一目的是提供一种脱酸工艺。

实现上述目的的技术方案如下:

一种脱酸工艺,它包括:

a.包括有粉体的气固混合物经由上述的脱酸设备的气固混合物入口进入过滤器,关闭连接脉冲气体的装置阀门,在负压下进行抽滤,混合物表面的酸性气体从粉体表面脱除,经由所述脱酸设备的尾气出口排出;

b.经抽滤后的粉体进入上述的脱酸设备的脱酸炉的炉体中段,通过辅助加热系统加热进行高温脱酸,并通入过热蒸汽和高温空气辅助脱酸,进一步脱除吸附在粉体表面的酸性气体。

优选地,步骤a中抽滤的压力为-4000~-8000帕。

优选地,在步骤a的抽滤过程中每隔30~600秒钟对过滤器施以脉冲气体,进行反吹振打,使吸附在过滤器表面的粉体材料脱落,施加脉冲气体时,关闭连接真空装置阀门。

优选地,步骤b中通入的过热蒸汽为120~180摄氏度的过热蒸汽,高温空气为100~300摄氏度的气体。

一种脱酸工艺及其设备改善效果

《一种脱酸工艺及其设备》的优点与积极效果

1、传统脱酸工艺中,为了防止粉体材料损失,通常在尾气出口处增加过滤设备如布袋除尘器,容易造成过滤器堵塞而增加系统阻力,使得系统压力波动较大,影响产品的质量稳定性。《一种脱酸工艺及其设备》所涉及的环境为高温、高酸性环境,传统布袋除尘器等设备,由于不耐高温,容易造成不带熔化而影响使用寿命。《一种脱酸工艺及其设备》利于负压通过陶瓷过滤器把吸附在粉体材料表面的酸性气体脱除,并有效滤除粉体材料,避免了传统流化床脱酸设备中粉体材料容易随着尾气排出而造成产品收率下降的缺点。《一种脱酸工艺及其设备》采用的陶瓷过滤器具有耐高温,耐酸碱腐蚀等特点,《一种脱酸工艺及其设备》另一个显著特点是在抽滤的过程中,每隔5~300秒钟,对过滤器实施一脉冲气体进行反吹振打,把吸附在过滤器上的粉体材料吹落至脱酸设备内,保持系统的通畅,从而保证产品质量的稳定性。

2、脱酸设备外层包覆含高效绝热保温材料,该保温材料是由多孔超细粉体材料、玻璃纤维、粘结材料以及热量辐射遮盖剂组成的多孔材料,该材料在500摄氏度其热导率为0.03~0.09 瓦/米·度,在脱酸设备外层包覆一层20~100毫米厚的该保温材料,即使在脱酸设备内温度高于500摄氏度的状态下,脱酸设备外面的温度可稳定在50摄氏度以下,因此可有效防止热量流失,降低能耗,比传统方式节约能耗50%以上,同时可以使得脱酸炉内的温度低于传统脱酸工艺所需要的温度,而得到同等甚至更好的脱酸效果。

3、采用《一种脱酸工艺及其设备》脱酸工艺,可有效降低脱酸设备有效高度(长度)。传统工艺中,为了有效脱除吸附在粉体材料表面的酸性气体,必须保证脱附时间比较长,因为需要把脱酸设备高度增加,以延长粉体材料在炉内的停留时间,有时甚至需要进行二级、三级脱酸。或者升高脱酸炉内的温度以达到良好的脱酸效果。而《一种脱酸工艺及其设备》采用抽滤的方式,即使在较低的温度下也可以有效脱除吸附在粉体表面的酸性气体,同时在脱酸炉上采用高效绝热保温材料,因而可降低脱酸设备的有效高度,节约投资成本以及降低脱酸炉内的温度,降低能耗。

- 相关百科

- 相关知识

- 相关专栏

- 脱附

- 腈纶麻

- 腐蚀与防护·第七册

- 腐蚀与防护手册:工业生产装置的腐蚀与控制

- 腐蚀作用

- 腐蚀微生物

- 腐蚀性

- 腐蚀控制工程全生命周期—风险评价

- 腐蚀控制设计手册

- 腐蚀机理

- 腐蚀理论

- 腐蚀百科

- 腐蚀监测技术

- 腐蚀磨损过程中腐蚀与磨损交互作用的研究

- 腐蚀磨损

- 腐蚀科学技术的应用和失效案例

- 智能建筑工程报警与电视监控系统前端设备的安装施工

- 有源配电网设备利用率影响因子体系及其价值计算方法

- 正压送风对降低污水厂设备腐蚀的作用与实践(论文)

- 原材料(设备)合格证、试验报告汇总表碎石

- 智能建筑工程设计中的机电设备集成配置系统总体设计

- 新型的低压成套开关设备GGD型低压配电柜

- 智能建筑智能化工程名词解释-通信系统设备安装工程

- 政府投资工程类项目材料设备采购风险浅析及应对策略

- 执行设备工程监理规范提升地铁设备监理服务质量

- 以可靠性为中心的修在医疗设备维修领域的应用综述

- 一体化载体循环生物处理设备处理生活污水的中试

- 因工程施工、设备维修等原因确需停止供水审批申请表

- 中国哈尔滨国际水处理给排水设备及泵阀管道展会概况

- 引进10000m^3/h空分设备的流程及安装特点

- 中国制冷空调设备维修安装企业资质等级认证评审公示

- 振荡波局放检测设备在10kV电缆局放测试中的应用