铁耗

铁耗基本信息

| 中文名 | 铁耗 | 外文名 | iron loss |

|---|---|---|---|

| 学 科 | 物理学、电磁学 | 领 域 | 电子工业 |

电机内的磁通是在铁芯上流动的,铁芯对磁通具有磁阻,就像导体对电流有电阻一样,也会产生热量,这样的损耗叫“磁滞损耗” 。因为铁心本身也是导体,在垂直于磁力线的平面上就会感应电势,这个电势在铁心的断面上形成闭合回路并产生电流,好象一个旋涡称为“涡流”。这个“涡流”使变压器的损耗增加,并且使电机的铁心发热电机的温升增加。由“涡流”所产生的损耗我们称为“涡流损耗”。我们使用的电磁炉就是利用一定频率的磁场在铁(钢)质容器内形成涡流而产生的涡流损耗发热的。

磁滞损耗和涡流损耗都产生于电机铁芯,故称“铁耗”也称“铁损”。

铁耗造价信息

变压器的损耗包括两部分:铁损和铜损。变压器内的磁通是在铁芯上流动的,铁芯对磁通具有磁阻,就像导体对电流又电阻一样,也会产生热量,这样的损耗较“磁滞损耗”

当变压器的初级绕组通电后,线圈所产生的磁通在铁心流动,因为铁心本身也是导体,在垂直于磁力线的平面上就会感应电势,这个电势在铁心的断面上形成闭合回路并产生电流,好象一个旋涡所以称为“涡流”。这个“涡流”使变压器的损耗增加,并且使变压器的铁心发热变压器的温升增加。由“涡流”所产生的损耗我们称为“铁损”。

铁损指变压器在额定电压下(二次开路),在铁芯中消耗的功率。变压器的铁损还包括磁滞损失,但在变压器的测试中,只需要知道变压器总的铁损,而不必分别测出磁滞损失与涡流损失。变压器在空载情况下所取得的功率都消耗于铁损和原绕组的铜损,而原绕组的铜损由于空载时对应的电流很小,所以与铁损相比铜损就微不足道了,因此变压器空载时所消耗的功率可以近似的认为是铁损。

另外要绕制变压器需要用大量的铜线,这些铜导线存在着电阻,电流流过时这电阻会消耗一定的功率,这部分损耗往往变成热量而消耗,我们称这种损耗为“铜损”。

铜损(短路损耗)是指变压器一、二次电流流过该线圈电阻所消耗的能量之和。由于线圈多用铜导线制成,故称铜损。它与电流的平方成正比,铭牌上所标的千瓦数,系指线圈在75℃时通过额定电流的铜损。

变压器的温升主要由铁损和铜损产生的。由于变压器存在着铁损与铜损,所以它的输出功率永远小于输入功率。

变压器的铜损分为两部分:原绕组的铜损和副绕组的铜损。在一个给定的变压器中,铜损仅与变压器的负载有关,测量变压器铜损是通过短路实验来测定的,在短路实验中,将变压器的低压端绕组短接,而给另一个绕组加上适当小的电压,使通过两个绕组的电流都等于额定值,称为短路电压,因为短路电压很低,此时变压器的铁损可以忽略不计,此时测得的功即可认为是变压器在额定状态下的铜损。

由此可以知道:变压器的铁损与变压器的一次电压有关,与二次负荷无关,就是说:只要变压器一次有电压就一定有铁损产生。电压一定,铁损就是一定的。 铜损则不同,它的大小主要取决负荷电流的大小。2100433B

“铁耗”是产生于变压器的铁芯,也称为“铁损”,主要分为“磁滞损耗”和“涡流损耗”两种。

铁耗磁滞损耗

磁滞现象是指铁磁性物理材料(例如:铁)在磁化和去磁过程中,铁磁质的磁化强度不仅依赖于外磁场强度,还依赖于原先磁化强度的现象。当外加磁场施加于铁磁质时,其原子的偶极子按照外加场自行排列。即使当外加场被撤离,部分排列仍保持:此时,该材料被磁化。 一但被磁化了,其磁性会继续保留。要消磁的话,只要施加相反方向的磁场就可以了。这亦是硬盘的记忆运作原理。

在铁磁质中,磁场强度(H)和磁感应强度(B)之间的关系是非线性的。如果在增强场强条件下,此二者关系将呈曲线上升到某点,到达此点后,即使场强H继续增加,磁感应强度B也不再增加。该情况被称为磁饱和(magnetic saturation)。

此后若减小磁化场,磁化曲线从B点开始并不沿原来的起始磁化曲线返回,这表明磁化强度M的变化滞后于H的变化。当H减小为零时,M并不为零,而等于剩余磁化强度Mr。要使M减到零,必须加一反向磁化场,而当反向磁化场加强到-Hcm时,M才为零,Hcm称为矫顽力。

故画出铁磁质在反复磁化过程中的磁场强度(H)和磁感应强度(B)之间的关系曲线,该曲线被称为磁滞回线。

可见,磁滞损耗表现为磁化过程中有一部分电磁能量不可逆转地转换为热能。在准静态反复磁化过程中,单位体积的铁磁体被交变磁场磁化一周所产生的磁滞损耗正比于磁滞回线所包围的面积,即∮H dB。设交变磁场的频率为f,则单位时间、单位体积的磁滞损耗为f·∮HdB。

在电气设备的铁芯损耗一般就由磁滞损耗和涡流损耗组成。为了最小化磁滞损耗的影响和减小相关的能量损失,从而采用具有低矫顽力和低迟滞损失的铁磁性物质,例如坡莫合金(铁镍合金,透磁合金)。

变压器内的磁通是在铁芯上流动的,铁芯对磁通具有磁阻,就像导体对电流又电阻一样,也会产生热量,这样的损耗我们就第二种称之为“磁滞损耗”。

铁耗涡流损耗

因为铁心本身也是导体,在垂直于磁力线的平面上就会感应电势,这个电势在铁心的断面上形成闭合回路并产生电流,好象一个旋涡称为“涡流”。这个“涡流”使变压器的损耗增加,并且使变压器的铁心发热变压器的温升增加。由“涡流”所产生的损耗我们称为“涡流损耗”。我们使用的电磁炉就是利用一定频率的磁场在铁(钢)质容器内形成涡流而产生的涡流损耗发热的。

在电磁装置中磁场感应涡流,在铁心中也会感应涡流。在变压器和电机中,为减少铁耗,铁心由硅钢片叠压而成;而在电磁阀中,由于结构及尺寸特点,一般则采用整体的磁心和磁轭,因此还存在集肤效应问题。

由电磁轴承支承的转子在高速旋转时,除由于空气摩擦产生的损耗外,转子内还将产生相当大的铁损耗(涡流损耗和磁滞损耗),而且一般涡流损耗要远大于磁滞损耗。通常采用叠片、烧结或缠绕结构的转子来减小涡流损耗。

铁耗常见问题

-

你仔细看看当地定额,含量有的是不用调整的,你说的砖,你看看你当地定额有没有多孔砖定额,里面的砖规格就应该是240*115*90 的,这样,你套定额就可以套此项,你要选择墙厚,找好对应的定额

-

零消耗房,是新式建筑是在原有的“被动房”等环保房屋的概念上再加入新意设计的。它利用密封的隔离层、可再生的能源以及战略性的设计等来实现“零消耗”,能将碳的影响降到最低。即便在寒冷的冬天或者酷热的夏天,它...

-

定额中是没有如你所说的“工人”消耗,或者你所说的就是对应定额的“人--综合工日”吧,这就是完成相应内容的人工所需要使用的合理消耗,与材料或机械是没有一样可言,定额也是经过测定后所综合考虑的人工、材料、...

铁耗文献

钢铁料消耗计算 (2)

钢铁料消耗计算 (2)

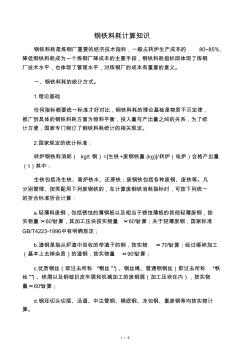

1 / 6 钢铁料耗计算知识 钢铁料耗是炼钢厂重要的经济技术指标,一般占转炉生产成本的 80~85%, 降低钢铁料耗成为一个炼钢厂降成本的主要手段,钢铁料耗指标即体现了炼钢 厂技术水平,也体现了管理水平,对炼钢厂的成本有重要的意义。 一、钢铁料耗的统计方式。 1.理论基础 任何指标都要统一标准才好对比,钢铁料耗的理论基础是物质不灭定律, 推广到具体的钢铁料耗方面为物料平衡,投入量与产出量之间的关系,为了统 计方便,国家专门制订了钢铁料耗统计的相关规定。 2.国家规定的统计标准: 转炉钢铁料消耗( kg/t 钢)=[生铁+废钢铁量 (kg)]/转炉(电炉)合格产出量 ( t)其中: 生铁包括冷生铁、高炉铁水、还原铁;废钢铁包括各种废钢、废铁等。凡 分别管理、按类配用下列废钢铁的,在计算废钢铁消耗指标时,可按下列统一 的折合标准折合计算: a.轻薄料废钢,包括锈蚀的薄钢板以及相当于锈蚀薄板的其

降低钢铁料消耗实践

降低钢铁料消耗实践

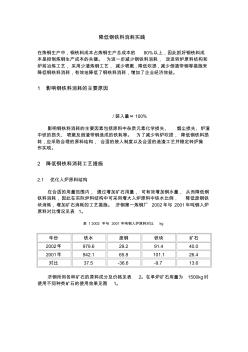

降低钢铁料消耗实践 在炼钢生产中,钢铁料成本占炼钢生产总成本的 80%以上,因此抓好钢铁料成 本是控制炼钢生产成本的关键。 为进一步减少钢铁料消耗, 改进转炉原料结构和 炉前冶炼工艺,采用少渣炼钢工艺, 减少喷溅 ,降低吹损 ,减少倒渣带钢等措施来 降低钢铁料消耗,有效地降低了钢铁料消耗,增加了企业经济效益。 1 影响钢铁料消耗的主要原因 /装入量× 100% 影响钢铁料消耗的主要因素包括原料中杂质元素化学损失、 烟尘损失、炉渣 中铁的损失、喷溅及倒渣带钢造成的铁耗等。 为了减少转炉吹损, 降低钢铁料损 耗,应采取合理的原料结构, 合适的装入制度以及合适的造渣工艺并稳定转炉操 作实现。 2 降低钢铁料消耗工艺措施 2.1 优化入炉原料结构 在合适的用量范围内, 通过增加矿石用量, 可有效增加钢水量, 从而降低钢 铁料消耗,因此在实际炉料结构中可采用增大入炉原料中铁水比例, 降低废钢铁 块消

变压器的空载损耗和负载损耗分别指的是铁损和铜损

当变压器的初级绕组通电后,线圈所产生的磁通在铁芯流动,因为铁芯本身也是导体,在垂直于磁力线的平面上就会感应电势,这个电势在铁芯的断面上形成闭合回路并产生电流,好像一个旋涡所以称为“涡流”。这个“涡流”使变压器的损耗增加,并且使变压器的铁芯发热变压器的温升增加。由“涡流”所产生的损耗我们称为“铁损”。另外要绕制变压器需要用大量的铜线,这些铜导线存在着电阻,电流流过时这电阻会消耗一定的功率,这部分损耗往往变成热量而消耗,我们称这种损耗为“铜损”。所以变压器的温升主要由铁损和铜损产生的。

由于变压器存在着铁损与铜损,所以它的输出功率永远小于输入功率,为此我们引入了一个效率的参数来对此进行描述,η=输出功率/输入功率。2100433B

焦炭的消耗占高炉镍铁总成本的30%~33%。每吨商品镍铁的电力消耗与矿石的镍含量相关,在矿石镍含量为1.6%,含铁25%时,焦炭能消耗约为1600kg/t镍铁。在矿石的镍含量为0.9%时,每吨镍铁的焦炭能消耗降到900kg。

3月份,陕钢集团汉钢公司钢轧事业部铁水单耗完成889.04kg,首次突破月铁水单耗900kg,创历史新低。

项目管理+政策导向,联合发力“降消耗”

2018年,为进一步降低铁水单耗,陕钢集团汉钢公司钢轧事业部成立了由事业部部长任组长的“降低铁水攻关”项目组,由各单位共同发力,一方面在转炉生产时根据生产状况执行最大废钢比,单炉次未完成目标铁水单耗的分析原因,及时采取措施调整;综合管理科每周测算当周及月累计铁水单耗,通过数据核算反馈工段,强化细化影响环节,及时调整操作及废钢配加模式;另一方面在内部开展铁水单耗劳动竞赛,并制定相应的竞赛方案,明确赶超目标,强化工艺纪律、严格奖励考核,进一步激发岗位人员降成本的潜能,推动了指标的不断向好

市场行情+综合判断,价低质优“购废钢”

废钢的加入量与提产能降消耗有着直接关系,为确保采购“价低质优”废钢,该事业部在建立“铁水成本倒推”及“钢材成本倒推”两种模式测算废钢采购价格的基础上,联合计量检验中心、内保监督科对每车进厂废钢严格把关,对含杂、料型等进行研判,对每一批次、每一合同号的废钢进行抽样测试,转炉工段各班组根据废钢配加及出钢情况计算收得率反馈供销部,通过收得率指导废钢采购。同时,主动与供销部沟通,分析废钢市场行情,在废钢采购时按旬预定,以此达到多次低价位大量进购优质废钢。

增加配比+规范工艺,提质降耗“增效益”

为增加废钢配比增效益,该事业部转炉工段根据热平衡原理,确定了最大限度使用化渣球,在确保化渣的前提下,降低烧结矿使用量;同时制定了高碱度、高氧化镁的护炉策略,增加石灰及轻烧白云石的配加确保炉衬运行,降低石灰石、生白云石冷渣料加入,为增加废钢创条件;此外还强化人员操作,从装入量配比、铁水成分传递、一次倒炉率、出钢碳及降低喷溅次数等方面严格规范,增加单炉次出钢量。

2018年,在400万吨钢的产量目标及市场效益驱动下,陕钢集团汉钢公司钢轧事业部集思广益,紧紧围绕效益最大化,确定了节铁增钢的总思路,大胆尝试,经努力,单炉次废钢配加由2月份的22.79吨增加至3月份的25.95吨,铁水单耗由2月份的927.889kg降低至3月份的889.04kg,降低38.849kg,降幅4.18%,在3月16日-3月22日铁水单耗一度达到880.34kg。

- 相关百科

- 相关知识

- 相关专栏

- 铁艺艺术:室外铁艺

- 铁西工业区铁路专用线

- 铁角蕨科

- 铁路“十一五”发展战略研究

- 铁路“十三五”发展规划

- 铁路“十三五”发展规划研究

- 铁路上线作业安全防护

- 铁路上线作业安全防护(第2版)

- 铁路与城市轨道交通工程丛书:铁路隧道

- 铁路与城市轨道工务

- 铁路与轨道交通构件年会

- 铁路专业技术人员管理暂行规定

- 铁路专业技术人员继续教育培训大纲

- 铁路专用线与国铁接轨审批办法

- 铁路专用线与国铁接轨审批实施细则

- 铁路专用线及专用铁路的现状与发展趋势

- 影响铁路电力迁改总承包工程因素的模糊综合评价

- 执行设备工程监理规范提升地铁设备监理服务质量

- 在地铁建设、运营中屏蔽门系统与相关专业的接口分析

- 中国钢铁厂烧结机的烟气特点及部分钢铁厂烧结机信息

- 印度EPC电站项目竞标中降低汽轮机热耗的策略

- 宜宾金沙江公铁两用桥混凝土系杆拱现浇支架施工设计

- 园林绿化消耗量定额的修编要点及应用

- 430铁素体不锈钢铸锭等轴晶率的熔炼方法

- 中东铁路宽城子车站历史文化街区保护与更新策略

- 在32‰大坡道地段架设铁路T梁施工工艺及技术

- 植筋技术在西安地铁体育场车站围护结构施工中的应用

- 永煤矿区铁路道口栏门自动联锁控制电路技改方案

- 中国高速铁路接触网施工技术与验收标准及及注意事项

- 怡成钢铁股份有限公司40吨aod炉建设项目报告书

- 应用案例常州地铁1号线列车扶手采用304L不锈钢

- 应用水泥土挤密桩加固既有提速铁路路基基床施工技术