挑弧焊基本信息

| 中文名 | 挑弧焊 | 外文名 | whippingmethod |

|---|---|---|---|

| 工 具 | 焊条 | 速 度 | 中等 |

挑弧焊,打底层1.5~2根焊条.其速度和焊接质量都要好于灭弧法.第二层,不太...你说的往复法其实就是一个挑弧法的变形,实质上还是挑弧,这种方法稍改一下,就是向前运动速度慢一点,适合焊窄而深的。

挑弧焊造价信息

挑弧焊常见问题

-

可以,不经济,主要是原理不同,给你一个网页链接,你学习一下吧https://ishare.ifeng.com/c/s/7u5nYvAmj6k

-

氩弧焊中有 1、手工氩弧焊 2、半自动氩弧焊 这两种氩弧焊在我国现在应用很广泛。。 全自动氩弧焊在欧洲部分工厂有所应用,编程后全自动焊接。。。在国内也有一家,泰瑞沃自动焊接他家就做氩弧自动焊,不过对焊...

-

氩弧焊中有1、手工氩弧焊2、半自动氩弧焊这两种氩弧焊在我国现在应用很广泛。。全自动氩弧焊在欧洲部分工厂有所应用,今天上午和老外专利商谈问题的时候还谈到全自动氩弧焊的。。。确实有,编程后全自动焊接。。。...

挑弧焊文献

氩弧焊焊接技巧

氩弧焊焊接技巧

氩弧焊焊接技巧在哪里? 浏览 :32 次 作者: 企业库 时间: 2010-7-9 4:14:08 钨极氩弧焊就是把氩气做为保护气体的焊接。借助产生在钨电极与焊体之间的电弧,加热和熔化焊材 本身(在添加填充金属时也被熔化),而后形成焊缝金属。钨电极,熔池,电弧以及被电弧加热的连接缝 区域,受氩气流的保护而不被大气污染。 氩弧焊时 ,焊炬、填充金属及焊件的相对位置如下图: 弧长一般取 1-1.5 倍钨电极直径。 停止焊接时,首先从熔池中抽出填充金属(填充金属根据焊件厚薄添加),热端部仍需停留在氩气流的保 护下,以防止其氧化。 1.焊枪(焊炬) 钨极氩弧焊枪(也称焊炬)除了夹持钨电极,输送焊接电流外,还要喷射保护气体。大电流焊枪长时间焊 接还需使用水冷焊枪。因此,焊枪的正确使用及保护是相当重要的。 钨电极负载电流能力( A) 钨电极直径( mm) 纯钨 钍钨 铈钨 φ1.0 20-60 1

埋弧焊焊丝

埋弧焊焊丝

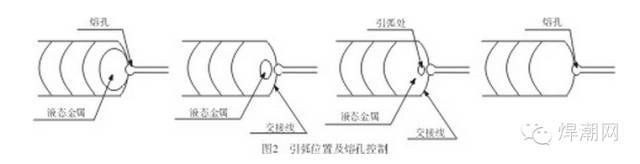

埋弧焊焊丝 牌号 型号 GB 焊丝化学成分( %)(≤) 配合焊 剂 特点与用途 C Mn Si S P Cr Ni Cu THM-43 (THG-43) H08A H08E H08C 0.10 0.30/ 0.60 0.03 0.030 0.020 0.015 0.03 0 0.02 0 0.01 5 0.20 0.10 0.20 0.30 0.10 0.30 0.20 SJ301、 SJ501及 HJ431等 用 于 一 般 薄 板,锅炉及管 板接头的对接 及角焊 THM-43A (THG-43A) H08MnA 0.10 0.80/ 1.10 0.07 0.030 0.03 0 0.20 0.30 0.20 SJ101、 SJ127、 SJ501及 HJ431等 用于薄板及打 底焊焊接结构 THM-43B (THG-43B) H10Mn2 0.12 1.50/ 1.90 0.07 0

何为挑弧焊?

技术特点

挑弧法动作比较单一,主要是加强焊件定位焊时根部间隙的控制,在打底焊过程中焊条不做摆动,只是做上下运动,动作较简单。

注意事项

(1)在焊接试板定位点焊过程中要严格控制好对口间隙,间隙的大小直接影响到挑弧法打底焊接反面成形质量。

(2)在焊接试板两端20mm内进行定位点焊, 间隙开始一侧按打底焊条外径(带药皮的外径), 另一端比开始端的间隙加1mm。以打底焊接用2.5mm焊条为例,焊接试板对口间隙一侧要留出3.5mm(2.5mm焊条带药皮直径为3.5mm),另一侧间隙要留出4.5mm。

(3)焊接试板两侧定位焊点焊接完成后,要将焊接试板两端20mm内进行焊接加固,防止打底过程中因为定位焊点不牢而收缩造成间隙减小影响到打底焊接质量。

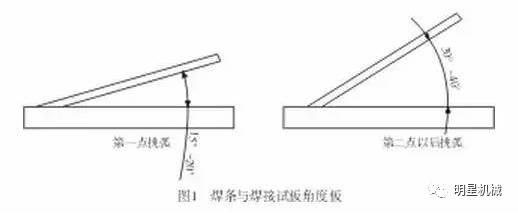

(4)打底时注意要在定位焊点处引弧,引弧后在定位焊点处预热后拉电弧到定位焊点边缘处进行焊接,压低电弧使焊接试板坡口两侧形成较均匀的“熔孔”,当“熔孔”形成后立即上挑电弧,将电弧挑断,然后按照此手法有节奏地起弧、挑断电弧,从而控制熔池温度,获得良好的反面焊缝成形。

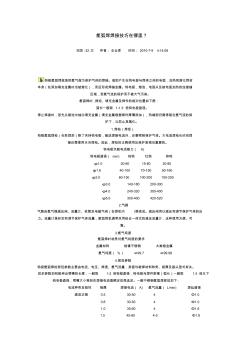

(5)焊条运条手法:不进行摆动,只有下压上挑动作,第一点挑弧时焊条角度与试板为15°~20°,以后挑弧的焊条角度为焊条与试板30°~40°,注意电弧是用手腕挑断的,挑弧法打底焊条与焊接试板角度如图1所示。

(6)焊接过程中,要准确掌握好熔孔的成形及尺寸,熔孔两侧要保持一致,电弧应将坡口两侧钝边完全熔化,并准确地深入每侧母材0.5~1.0mm。

(7)要注意节奏及焊点搭接位置,每一个新焊点应与前一个焊点搭接2/3,保持电弧的1/3 部分在试板背面燃烧,用于加热和击穿坡口的根部钝边,形成新的焊点。引弧位置及熔孔控制如图2所示。

本文转载自:明星机械

何为挑弧焊?

当第一个熔池形成后 ,将焊条向上挑 ,但不熄弧,待熔池凝固后再将焊条引向第一个熔池上方点焊第二个熔池, 然后再将焊条向上挑,依次类推。挑弧焊一般用于焊材较薄或焊缝较宽的立焊缝。

技术特点

挑弧法动作比较单一,主要是加强焊件定位焊时根部间隙的控制,在打底焊过程中焊条不做摆动,只是做上下运动,动作较简单。

注意事项

(1)在焊接试板定位点焊过程中要严格控制好对口间隙,间隙的大小直接影响到挑弧法打底焊接反面成形质量。

(2)在焊接试板两端20mm内进行定位点焊, 间隙开始一侧按打底焊条外径(带药皮的外径), 另一端比开始端的间隙加1mm。以打底焊接用2.5mm焊条为例,焊接试板对口间隙一侧要留出3.5mm(2.5mm焊条带药皮直径为3.5mm),另一侧间隙要留出4.5mm。

(3)焊接试板两侧定位焊点焊接完成后,要将焊接试板两端20mm内进行焊接加固,防止打底过程中因为定位焊点不牢而收缩造成间隙减小影响到打底焊接质量。

(4)打底时注意要在定位焊点处引弧,引弧后在定位焊点处预热后拉电弧到定位焊点边缘处进行焊接,压低电弧使焊接试板坡口两侧形成较均匀的“熔孔”,当“熔孔”形成后立即上挑电弧,将电弧挑断,然后按照此手法有节奏地起弧、挑断电弧,从而控制熔池温度,获得良好的反面焊缝成形。

(5)焊条运条手法:不进行摆动,只有下压上挑动作,第一点挑弧时焊条角度与试板为15°~20°,以后挑弧的焊条角度为焊条与试板30°~40°,注意电弧是用手腕挑断的,挑弧法打底焊条与焊接试板角度如图1所示。

(6)焊接过程中,要准确掌握好熔孔的成形及尺寸,熔孔两侧要保持一致,电弧应将坡口两侧钝边完全熔化,并准确地深入每侧母材0.5~1.0mm。

(7)要注意节奏及焊点搭接位置,每一个新焊点应与前一个焊点搭接2/3,保持电弧的1/3 部分在试板背面燃烧,用于加热和击穿坡口的根部钝边,形成新的焊点。引弧位置及熔孔控制如图2所示。

(作者:默默滴小焊子;编辑:焊潮君)

你所看到的,

- 相关百科

- 相关知识

- 相关专栏

- 挑流坝

- 挖泥船泥泵修理技术要求

- 挖穴式植树机

- 挚浮五金工具(上海)有限公司

- 挟带剂

- 挤出原理

- 挤出聚丙烯发泡片材

- 挤压应力测试仪

- 挤压筒

- 挤压膨化

- 挤压裂纹

- 挤压钢管工程设计规范(GB 50754-2012)

- 挤浆法

- 挤纺胶乳线

- 挥发分

- 挥发性档案防霉剂防霉效果测定法

- 建筑槽钢悬挑脚手架施工方案(有受力计算书)培训课件

- 悬挑钢管脚手架专项施工方案最终版

- 净水厂工艺管道手工电弧焊操作中保证焊接质量的几点经验

- 扣件式悬挑支撑在高层住宅天面构架施工中的设计与应用

- 南京市服务楼悬挑工字钢外脚手架施工方案

- 启东新村沙B-02地块悬挑脚手架专项施工方案二处

- GB53-1999T埋弧焊用碳钢焊丝和焊剂讲解

- 槽钢悬挑架搭设施工方案

- 外脚手架专项方案悬挑式

- 新型承插型盘扣式悬挑外脚手架在商办楼结构施工中的应用

- 悬挑式脚手架监理细则

- 图文并茂悬挑脚手架搭设施工工艺标准样板审核制实施案例

- 悬挑梁端部下墙体设置构造柱的两种情况及施工方法

- 德阳市保利国际城高层30层悬挑脚手架施工方案

- 东方阳光海岸一期工程二标段施工组织设计-悬挑平台

- 川气东送管道工程用国产X70钢级直缝埋弧焊管的性能分析