陶瓷压片机特点

陶瓷压片机自动化程度高, 具有在安全生产提高生产率的同时节省材料,省工、省时、一机多用的特点,是干压陶瓷、磁性材料成型机械首选。该压片机精度高,压片稳定,性能好,成品率高。关键位置采用机械和电气双重控制,所有动作都可以通过PLC调到生产最佳状态。

陶瓷压片机造价信息

陶瓷压片机自动化程度高, 具有在安全生产提高生产率的同时节省材料,省工、省时、一机多用的特点,是干压陶瓷、磁性材料成型机械首选。该压片机精度高,压片稳定,性能好,成品率高。关键位置采用机械和电气双重控制,所有动作都可以通过PLC调到生产最佳状态。

1、使用前须重复检查冲模的质量,是否有缺边、裂缝、变形和紧松不全情况及装置是否完整良好等工作。

2、检查颗粒原料的粉子是否干燥及颗粒中的粉末含量最好不超过10%。如不合格的不要硬压,否则会影响机器的正常运转及使用寿命和原料损耗。

3、初次试车应将压力调节器控制的指示针放置6上,将粉子倒入斗内,用手转动试车手轮,同时调节充填和压力,逐步增加到片剂的重量和硬软程度达到成品要求,然后先开动电动机,再开离合器,进行正式运转生产,在生产过程中,须定时抽验片剂的质量,是否符合要求,必要时进行调整之。

4、速度的选择对机器使用的寿命有直接的影响,由于原料的性质粘度及片径大小和压力在使用上不能作统一规定,本机的结构无级变速装置,慢速适用于压制矿物、植物草素、大片径、粘度差等和快速难以成型的物料。快速适用于压制粘合,滑润性好的和易于成型物料。因此,使用者必须根据实际情况而定。

5、管理人员必须熟悉本机的技术性能,内部构造,控制机构的使用原理及运转期间不得闻开工作地点,为防止发生故障而损坏机件。借以保证安全生产为前提。

6、在使用中要随时注意机器响声是否正常,遇有尖叫声和怪声即行停车进行检查消除之,不得勉强使用。

陶瓷压片机特点常见问题

-

单冲压片机和旋转式压片机 最主要在于 单冲的压片机只有一副冲,旋转式压片机有多副冲模具。 相应的产能就不一样了

-

从物料的成型性、成型时间、出料位置等几个方面考虑

-

高速旋转式压片机的特点是转速快、产量高,片剂质量好。压片时采用双压,它们都是由微机控制,能将颗粒状物料连续进行压片,除可压普通圆片外,还能压各种形状的异形片。具有全封闭、压力大、噪声低、生产效率高、润...

1、使用前须重复检查冲模的质量,是否有缺边、裂缝、变形和紧松不全情况及装置是否完整良好等工作。

2、检查颗粒原料的粉子是否干燥及颗粒中的粉末含量最好不超过10%。如不合格的不要硬压,否则会影响机器的正常运转及使用寿命和原料损耗。

3、初次试车应将压力调节器控制的指示针放置6上,将粉子倒入斗内,用手转动试车手轮,同时调节充填和压力,逐步增加到片剂的重量和硬软程度达到成品要求,然后先开动电动机,再开离合器,进行正式运转生产,在生产过程中,须定时抽验片剂的质量,是否符合要求,必要时进行调整之。

4、速度的选择对机器使用的寿命有直接的影响,由于原料的性质粘度及片径大小和压力在使用上不能作统一规定,本机的结构无级变速装置,慢速适用于压制矿物、植物草素、大片径、粘度差等和快速难以成型的物料。快速适用于压制粘合,滑润性好的和易于成型物料。因此,使用者必须根据实际情况而定。

5、管理人员必须熟悉本机的技术性能,内部构造,控制机构的使用原理及运转期间不得闻开工作地点,为防止发生故障而损坏机件。借以保证安全生产为前提。

6、在使用中要随时注意机器响声是否正常,遇有尖叫声和怪声即行停车进行检查消除之,不得勉强使用。

转盘上冲模数: 19

最大压片压力: 40千牛

最大压片直径: 12mm

最大充填深度: 15 mm

片剂厚度范围: 6 mm

上下冲杆直径: 22 mm

上下冲杆长度: 115 mm

中模直径: 26 mm

中模厚度: 22 mm

蜗轮传动比: 1∶324

转盘转数变换: 20 - 40转/分

压制片剂产量: ≤4万片/h

机器净重: 560kg

机传高度: 1600 mm

机器长宽: 880×750 mm

电动机功率: 2.2kw

转速: 960转/分

电压: 380v

转盘上冲模数: 19

最大压片压力: 40千牛

最大压片直径: 12mm

最大充填深度: 15 mm

片剂厚度范围: 6 mm

上下冲杆直径: 22 mm

上下冲杆长度: 115 mm

中模直径: 26 mm

中模厚度: 22 mm

蜗轮传动比: 1∶324

转盘转数变换: 20 - 40转/分

压制片剂产量: ≤4万片/h

机器净重: 560kg

机传高度: 1600 mm

机器长宽: 880×750 mm

电动机功率: 2.2kw

转速: 960转/分

电压: 380v

安装陶瓷压片机应选择光线充足、温暖、干燥、环境清洁的地点。这种条件对陶瓷压片的成败有莫大的关系。若地区潮湿,则遇引湿性药物,必须等待至干燥气候才能压片,或须装置控制湿度的设备。相对湿度一般以不超过70%为宜。如条件许可,混合机和制粒机可安装在一室,烘箱亦可包括在内,但陶瓷压片机应装在另一室。陶瓷压片机的排列方法应能使工作者很清楚地看到各机器为原则。包衣设备应装在另一室。各机器安装后应先用手徐徐转动仔细观察各部分是否运转正常灵活,绝不可逆行开动电动机,以免万一安装不妥而招致损坏。初装时机器转动部分应注意加润滑油,使运转灵活;使用一定时期后亦应随时注意.

1、制造商制订设备的使用说明书,内容包括:机器的组成及用途;技术参数;运输、安装、储存;操作与调整;维修保养;易损零件目录,并有义务帮助、指导用户安装使用好设备。

2、用户根据使用说明书中的设备安装方法和要求进行安装。

3、设备安装环境满足《药品生产质量管理规范(1998年修订)》的有关规定。

4、配置必要的辅助设施,如电源、压缩空气源、加料装置、除尘装置等。

5、设备经空运转或试运转,以确认设备各机构功能的稳定性和可调节能力,仪器仪表工作可靠性、安全性。

6、制造商与用户确认药品生产工艺,使设备满足药品生产工艺的条件,并且达到最佳状态。

机器的清洁应占重要位置,细粉的积聚常能招致因难,因此必须经常除去。陶瓷压片机装有吸尘设备,可以减少细粉的积聚。但因构造此较复杂,若干活动部分往往隐藏不见,故应特别注意。全部机器如能定期拆装一次,例如每周一次,应是良好的措施。冲头模圈直接与药物接触,因之最易受到影响,应每天清理一次。冲模台应随时清理以除尽油腻物。下冲最容易受到细极积聚的影响更须特别达意。

安装陶瓷压片机应选择光线充足、温暖、干燥、环境清洁的地点。这种条件对陶瓷压片的成败有莫大的关系。若地区潮湿,则遇引湿性药物,必须等待至干燥气候才能压片,或须装置控制湿度的设备。相对湿度一般以不超过70%为宜。如条件许可,混合机和制粒机可安装在一室,烘箱亦可包括在内,但陶瓷压片机应装在另一室。陶瓷压片机的排列方法应能使工作者很清楚地看到各机器为原则。包衣设备应装在另一室。各机器安装后应先用手徐徐转动仔细观察各部分是否运转正常灵活,绝不可逆行开动电动机,以免万一安装不妥而招致损坏。初装时机器转动部分应注意加润滑油,使运转灵活;使用一定时期后亦应随时注意.

1、制造商制订设备的使用说明书,内容包括:机器的组成及用途;技术参数;运输、安装、储存;操作与调整;维修保养;易损零件目录,并有义务帮助、指导用户安装使用好设备。

2、用户根据使用说明书中的设备安装方法和要求进行安装。

3、设备安装环境满足《药品生产质量管理规范(1998年修订)》的有关规定。

4、配置必要的辅助设施,如电源、压缩空气源、加料装置、除尘装置等。

5、设备经空运转或试运转,以确认设备各机构功能的稳定性和可调节能力,仪器仪表工作可靠性、安全性。

6、制造商与用户确认药品生产工艺,使设备满足药品生产工艺的条件,并且达到最佳状态。

机器的清洁应占重要位置,细粉的积聚常能招致因难,因此必须经常除去。陶瓷压片机装有吸尘设备,可以减少细粉的积聚。但因构造此较复杂,若干活动部分往往隐藏不见,故应特别注意。全部机器如能定期拆装一次,例如每周一次,应是良好的措施。冲头模圈直接与药物接触,因之最易受到影响,应每天清理一次。冲模台应随时清理以除尽油腻物。下冲最容易受到细极积聚的影响更须特别达意。

陶瓷压片机特点文献

价值工程在压片机冲钉冲模改造中的应用

价值工程在压片机冲钉冲模改造中的应用

我厂500吨铜系催化剂生产线的关键设备25型压片机冲钉冲模在使用初期故障频繁,消耗高,平均每32小时就要更换一套冲钉冲模,运转率仅为55%,不仅严重影响产品的产量和质量,而且提高了产品成本。改造冲钉冲模,延长其使用寿命,是迫切需要解决的问题。由于影响冲钉冲模可靠性的因素较多,难以入手,故应用价值工程来指导此项改造。一、功能分析首先列出冲钉冲模的全部功能,然后逐个明确功能之间的相互关系,画出功能系统图。

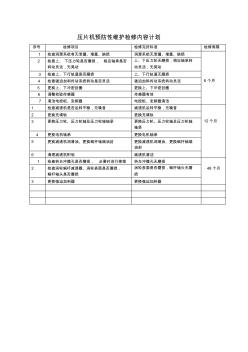

压片机预防性维护检修内容计划

压片机预防性维护检修内容计划

压片机预防性维护检修内容计划 序号 检修项目 检修完好标准 检修周期 1 检查润滑系统有无泄漏、堵塞、缺损 润滑系统无泄漏、堵塞、缺损 6 个月 2 检查上、 下压力轮是否磨损, 相应轴承是否 转动灵活,无晃动 上、下压力轮无磨损,相应轴承转 动灵活,无晃动 3 检查上、下行轨道是否磨损 上、下行轨道无磨损 4 检查强迫加料传动系统转动是否灵活 强迫加料传动系统转动灵活 5 更换上、下冲密封圈 更换上、下冲密封圈 6 调整校验传感器 传感器有效 7 清洁电控柜、变频器 电控柜、变频器清洁 1 检查减速机是否运转平稳,无噪音 减速机运转平稳,无噪音 12个月 2 更换充填轨 更换充填轨 3 更换压力轮、压力轮轴及压力轮轴轴承 更换压力轮、压力轮轴及压力轮轴 轴承 4 更换电机轴承 更换电机轴承 5 更换减速机润滑油、更换蜗杆轴端油封 更换减速机润滑油、更换蜗杆轴端 油封 6 清理减速机积垢

- 相关百科

- 相关知识

- 相关专栏

- 陶瓷原料

- 陶瓷原料分析技术

- 陶瓷发热体

- 陶瓷可转位刀片

- 陶瓷吸波材料

- 陶瓷器成型

- 陶瓷器的制作过程的相同及不同

- 陶瓷基复合材料溶胶一凝胶工艺

- 陶瓷密封件

- 陶瓷工业机械设备

- 陶瓷工艺

- 陶瓷微粉

- 陶瓷成型

- 陶瓷手工制作

- 陶瓷拉西环

- 陶瓷机械术语

- 中国钢铁厂烧结机的烟气特点及部分钢铁厂烧结机信息

- 引进10000m^3/h空分设备的流程及安装特点

- 中国美术学院手工陶瓷实验器物创作课程的建构与实践

- 云南省高速公路建设施工安全事故特点及预防对策解析

- 园林工程特点

- 公路改扩建项目经济评价特点和实际工作中问题分析

- 各种金属材料特点

- 工程陶瓷超精加工工艺参数对表面粗糙度影响实验

- 工业与民用建筑工程地质勘察特点、意义以及勘察重点

- 工程量清单计价模式下招投标特点及其工程造价控制措施

- 寒冷地区沥青玛蹄脂碎石混合料(SMA)应用特点分析

- 国有建筑施工企业腐败现象表现形式、特点及防治对策

- 国际工程承包中对承包商实行工程师为主项目管理特点

- 建筑陶瓷卫浴洁具暖通制冷家具用品

- 可用于紫外激发白光LEDCeF3基透明玻璃陶瓷

- 建筑门窗新实用实用标准和安全系统玻璃地特点和地要求