上塔柱钢筋节段的组拼方法

上塔柱钢筋节段的组拼方法基本信息

| 中文名 | 上塔柱钢筋节段的组拼方法 | 申请人 | 中交路桥华南工程有限公司、中交路桥建设有限公司 |

|---|---|---|---|

| 申请日 | 2015年2月13日 | 申请号 | 2015100824237 |

| 公布日 | 2015年7月15日 | 公布号 | CN104775363A |

| 发明人 | 肖向荣、郭光松、卢冠楠、檀兴华、姚进、王宗仁、李德钦、高世强、庄值政、孙战赢、张敬弦、张凤凰、刘怀刚、安邦、葛纪平、张铮 | 地 址 | 广东省中山市东区兴政路1号中环广场3座19层 |

| Int.Cl. | E01D21/00(2006.01)I | 代理机构 | 北京市立方律师事务所 |

| 代理人 | 刘延喜、王增鑫 | 类 别 | 发明专利 |

《上塔柱钢筋节段的组拼方法》涉及一种路桥施工技术,尤其涉及一种上塔柱钢筋节段的组拼方法。

上塔柱钢筋节段的组拼方法造价信息

斜拉桥是一个由索、塔、梁为基本机构组成的组合结构,其中,梁和塔是主要承重构件,两者组合成整体结构。斜拉桥的索塔是支撑主索的塔形构造物,其通常为混凝土塔。如图1所示,斜拉桥的索塔构件从下往上通常包括基础承台01、下塔柱02、横梁03、中塔柱04以及上塔柱05,其中上塔柱05包含有索区。

2015年2月之前的技术中,斜拉桥索塔的常规施工工艺,通常是基础承台一次或分两次进行浇筑,塔柱采用液压爬模施工。塔柱的施工属于高空作业,其中,钢筋模版的爬升工序,以及钢筋的原位绑扎工序,不仅使塔柱施工周期拖长,严重影响后续施工的工期,还影响施工的精确度以及施工人员的人身安全。为此,有必要对2015年2月之前的施工工艺进行改进。

图1为斜拉桥索塔结构示意图。

图2为该发明的上塔柱钢筋节段的组拼方法中所使用的拼装胎架的主视图,其中,未示出内支架。

图3为图2C-C方向的俯视图。

图4为图2所示的拼装胎架上布置了钢筋节段的结构示意图。

图5A为该发明的上塔柱钢筋节段的组拼方法中第一钢筋节段的第一层钢支墩和第一层组合结构在拼装胎架Ⅰ中的定位示意图。

图5B为该发明的上塔柱钢筋节段的组拼方法中第一实施例的第一钢筋节段以及第二钢筋节段的两层钢支墩和组合结构在拼装胎架Ⅰ中的定位示意图,其中两层组合结构都由一个钢锚梁和一对钢牛腿组成。

图5C为该发明的上塔柱钢筋节段的组拼方法中第一钢筋节段和第二钢筋节段在拼装胎架Ⅰ中的定位示意图。

图5D为图5C所示的结构的拆卸过程示意图。

图6为图5DD-D方向的俯视图,示出起吊结构的分布。

图7为该发明的上塔柱钢筋节段的组拼方法中第二实施例的第一钢筋节段的两层钢支墩和组合结构的组装结构示意图,其中第二层组合结构由一个钢桁架和一对钢牛腿组成。

图8为图7的侧视图。

图9为该发明的上塔柱钢筋节段的组拼方法中钢桁架的结构示意图。

图10为该发明的上塔柱钢筋节段的组拼方法中第二实施例的第一钢筋节段和第二钢筋节段在拼装胎架Ⅰ中的定位示意图。

图11为图10所示的结构的拆卸过程示意图。

图中:01基础承台、2B第二钢筋节段、02下塔柱、21组合结构、03横梁、21’钢桁架型组合结构、04中塔柱、21a第一层组合结构、05上塔柱、21b第二层组合结构、Ⅰ拼装胎架、Ⅰ21c第三层组合结构、Ⅱ拼装胎架、Ⅱ21d第四层组合结构、11承重结构、211钢锚梁、12承重钢板、212钢牛腿、13定位结构、213钢桁架、131外支架、214连接角钢、132a第一层钢支墩、215枕木、132b第二层钢支墩、22a第一劲性骨架、132c第三层钢支墩、22b第二劲性骨架、132d第四层钢支墩、23a第一钢筋笼、1321千斤顶、23b第二钢筋笼、2A第一钢筋节段、24起吊结构、3吊具。

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

上塔柱钢筋节段的组拼方法常见问题

-

用截面编辑、对齐纵筋功能来完成

-

这是带飘窗的卧室,板墙分别画,造型手工算。

2017年12月11日,《上塔柱钢筋节段的组拼方法》获得第十九届中国专利优秀奖。

实施例一

拼装胎架的结构

参考图2和图3,为方便施工作业,将拼装胎架Ⅰ和拼装胎架Ⅱ搭设为一整体结构,两者共用一个承重的平台,其中,拼装胎架Ⅰ和拼装胎架Ⅱ结构相同,每个拼装胎架包括承重结构11、铺设在该承重结构11上的承重平台12和竖立在该承重平台12上的定位结构13;所述定位结构13包括布置在相应拼装胎架的中央位置的内支架和布置在所述内支架四周的外支架131。如图4所示,钢筋节段在所述外支架131包围的空间内进行拼装;该实施例中的所述内支架由钢支墩制成,该钢支墩随着钢筋节段的拼装而逐层叠加设置,因此,该拼装胎架Ⅰ和Ⅱ处于备用状态时,其内支架部分尚未安装(如图2和图3所示)。

实施例二

上塔柱钢筋节段的组拼过程

如图1所示的斜拉桥索塔的上塔柱05包含用于锚固斜拉索的钢锚梁和钢牛腿结构,因此,该上塔柱05的浇筑需要同时考虑钢锚梁和钢牛腿的安装。

参考图5A~5D,利用所述拼装胎架Ⅰ和拼装胎架Ⅱ,该发明的上塔柱钢筋节段的组拼方法的具体流程如下:

(1)搭设拼装胎架Ⅰ和拼装胎架Ⅱ;预拼装由一个钢锚梁211和一对钢牛腿212组成的组合结构。

根据施工场地的地面情况,适当调整所述承重结构11的结构,以保证所述定位结构13保持水平状态。在钢筋节段的拼装工序的准备阶段,所述拼装胎架Ⅰ和Ⅱ的内支架位置留空(如图2和图3所示)。

该领域技术人员知晓,排列在索塔上塔柱05上的若干个由一个钢锚梁211和一对钢牛腿212组成的组合结构21用于锚固整座斜拉桥的斜拉索(如图5A所示);在一般的施工流程中,会将所述组合结构21进行预拼装,以提高施工效率及安装精度。

(2)在所述拼装胎架Ⅰ上拼装第一钢筋节段2A。

所述第一钢筋节段2A的拼装步骤具体为:

(2.1)在所述拼装胎架Ⅰ的承重平台12上,根据所述组合结构21的尺寸,设置第一层钢支墩132a(作为承重平台12上的最底层的钢支墩);该第一层钢支墩132a的布置位置需要考虑到在钢筋节段拼装的过程中所述第一钢筋节段2A和第二钢筋节段2B的重量;

(2.2)在所述第一层钢支墩132a的上方,设置第一层组合结构21a(如图5A所示);

(2.3)在所述第一层组合结构21a的上方,依次叠加第二层钢支墩132b和第二层组合结构21b,其中,所述第二层钢支墩132b的顶端设有用于调节第二层组合结构21b水平位置的千斤顶1321;

(2.4)在所述两层钢支墩和两层组合结构的四周搭设该第一钢筋节段2A的第一劲性骨架22a,将所述第一劲性骨架22a与第一层组合结构21a及第二层组合结构21b进行临时固定;

(2.5)以所述搭设好的第一劲性骨架22a为模版,在该第一劲性骨架22a的内表面和外表面焊接该第一钢筋节段2A的钢筋,以形成第一钢筋笼23a。

(3)在所述拼装胎架Ⅰ上以所拼装好的所述第一钢筋节段2A为基准节段,在该基准节段上拼装第二钢筋节段2B。

所述第二层钢筋节段2B的拼装步骤和第一钢筋节段2A的相似:首先,在所述第一钢筋节段2A的第二层组合结构21b的上方,依次叠加第三层钢支墩132c、第三层组合结构21c、第四层钢支墩132d以及第四层组合结构21d(如图5B所示);然后,搭设包围所述两层钢支墩和两层组合结构的第二劲性骨架22b;最后,以所述搭设好的第二劲性骨架22b为模版,在该第二劲性骨架22b的内表面和外表面焊接该第二钢筋节段2B的钢筋,以形成第二钢筋笼23b(如图5C所示)。

(4)将拼装好的第二钢筋节段2B从所述第一钢筋节段2A上拆除。

考虑到起吊的重量,所述第二钢筋节段2B将拆分成两部分,其中,第一部分包含第二劲性骨架22b、第二钢筋笼23b和第四层组合结构21d,第二部分包含第三层组合结构21c(如图5D所示)。

(5)将从所述第一钢筋节段2A上拆除后的第二钢筋节段2B吊装至所述拼装胎架Ⅱ。

为了便于所述第二钢筋节段2B拆卸后的两个部分可以通过起吊装置进行移动,所述第一部分和第二部分分别设有起吊结构。参考图6,所述第一部分的起吊结构24布置在所述第二劲性骨架22b的顶端的四角,以及对称布置在所述第四层组合结构21d的钢锚梁211的框架结构上,即至少设置四个起吊结构24;所述第二部分由于只包含所述第三层组合结构21c,因此起吊结构直接布置在该第三层组合结构21c的钢锚梁211的框架结构上。

(6)将所述第一钢筋节段2A起吊移出所述拼装胎架Ⅰ。

所述第一钢筋节段2A参照前述的拆分方式将其拆分为两部分,依次起吊移出所述拼装胎架Ⅰ。进一步地,起吊移出所述拼装胎架Ⅰ的第一钢筋节段2A被继续起吊至索塔进行拼装工序。

(7)在所述拼装胎架Ⅱ上以所述第二钢筋节段2B为基准节段拼装下一个钢筋节段。

所述第二钢筋节段2B的第一部分和第二部分依次起吊移出所述拼装胎架Ⅰ后,还需要将该两部分在拼装胎架Ⅱ上重新组装,以形成完整的第二钢筋节段2B,由此已经做好作为基准节段的准备;根据所述步骤(3)叙述的方法拼装下一个钢筋节段。

(8)依次重复执行上述步骤(4)~(7),直至完成所有钢筋节段的组拼。

实施例三

上塔柱钢筋节段的组拼过程(使用钢桁架)

参考图7~11,该实施例与实施例二所描述的上塔柱钢筋节段的组拼步骤的不同之处在于:所述第二层组合结构21b和第四层组合结构21d的钢锚梁211替换为与该钢锚梁211外轮廓尺寸相同的钢桁架213,即将组合结构21替换为钢桁架型组合结构21’。

如图7~9所示,以第一钢筋节段2A为例,所述钢桁架213替代了原来第二层组合结构21b的钢锚梁211。如图7所示,该钢桁架213一方面减轻了该第一钢筋节段2A的整理重量,另一方面为所述第二层组合结构21b的钢牛腿212提供定位场所。该钢桁架213安装时,还需要设置与下方的第一层组合结构21a相配合的辅助定位结构,包括连接该钢桁架213与第一层组合结构21a的钢锚梁211的角钢214,以及填塞在所述角钢214和钢锚梁211之间的间隙内的枕木215(参见图9)。

进一步地,利用所述钢桁架213的上塔柱钢筋节段的组拼方法的具体流程如下:

(1)搭设拼装胎架Ⅰ和拼装胎架Ⅱ;预拼装两种组合结构:由一个钢锚梁211和一对钢牛腿212组成的组合结构21;由一个钢桁架213和一对钢牛腿212组成的组合结构21’。

(2)在所述拼装胎架Ⅰ上拼装第一钢筋节段2A。

所述第一钢筋节段2A的拼装步骤具体为:

(2.1)在所述拼装胎架Ⅰ的承重平台12上,参照实施例二所述的方法,依次叠加第一层钢支墩132a、第一层组合结构21a、第二层钢支墩132b和第二层组合结构21b,其中,所述第一层组合结构为所述组合结构21,所述第二层组合结构为所述组合结构21’;

(2.2)在所述两层钢支墩和两层组合结构的四周搭设该第一钢筋节段2A的第一劲性骨架22a,所述第一劲性骨架22a与第一层组合结构21a及第二层组合结构21b进行临时固定;

(2.3)以所述搭设好的第一劲性骨架22a为模版,在该第一劲性骨架22a的内表面和外表面焊接该第一钢筋节段2A的钢筋,以形成第一钢筋笼23a。

(3)在所述拼装胎架Ⅰ上以所拼装好的述第一钢筋节段2A为基准节段,在该基准节段上拼装第二钢筋节段2B。

所述第二层钢筋节段2B的拼装步骤和第一钢筋节段2A的相同,所述第二层钢筋节段2B包括第三层钢支墩132c、第三层组合结构21c、第四层钢支墩132d以及第四层组合结构21d,还包括搭设在所述两层钢支墩和两层组合结构四周的第二劲性骨架22b,以及以所述搭设好的第二劲性骨架22b为模版形成第二钢筋笼23b(如图10所示)。

(4)将拼装好的第二钢筋节段2B从所述第一钢筋节段2A上拆除。

考虑到起吊的重量,所述采用了钢桁架213的第二钢筋节段2B也拆分成两部分:第一部分包含第二劲性骨架22b、第二钢筋笼23b、第四层组合结构21d和第三层组合结构21c的钢牛腿212,第二部分包含第三层组合结构21c的钢锚梁211(如图11所示)。

(5)将从所述第一钢筋节段2A上拆除后的第二钢筋节段2B吊装至所述拼装胎架Ⅱ。

(6)将所述第一钢筋节段2A起吊移出所述拼装胎架Ⅰ。

所述第一钢筋节段2A参照前述第二钢筋节段2B的拆分方式将其拆分为两部分,依次起吊移出所述拼装胎架Ⅰ。进一步地,起吊移出所述拼装胎架Ⅰ的第一钢筋节段2A被继续起吊至索塔进行拼装工序。再进一步地,所述第一钢筋节段2A在索塔上拼装时,还包括将所述钢桁架213替换为钢锚梁211的步骤。

(7)在所述拼装胎架Ⅱ上以所述第二钢筋节段2B为基准节段拼装下一个钢筋节段。

(8)依次重复执行上述步骤(4)~(7),直至完成所有钢筋节段的组拼。

实施例四

工效分析对比

在使用该发明的上塔柱钢筋节段的组拼方法的索塔段,与常规施工工艺相比较,该发明的方法的施工工期明显缩短。具体时间表如下:

一、常规施工工艺进行索塔单一节段的施工工效分析

| 序号 |

钢筋型号 |

数量 |

施工时间 |

备注 |

| 1 |

C32主筋 |

1328根 |

24小时 |

外圈双肢C32 |

| 2 |

C25箍筋(外层) |

60根 |

32小时 |

240个焊接接头,25厘米/接头 |

| 3 |

C20箍筋(中间层) |

60根 |

28小时 |

240个焊接接头,25厘米/接头 |

| 4 |

C20钩筋 |

240根 |

12小时 |

/ |

| 5 |

C16钩筋及倒角筋 |

1080根 |

24小时 |

/ |

| 合计 |

120小时 |

5天 |

||

二、该发明的工艺进行索塔单一节段的施工工效分析

| 序号 |

施工内容 |

施工时间(小时) |

备注 |

| 1 |

钢筋节段预拼 |

0 |

不占用时间 |

| 2 |

钢筋和劲性骨架整体吊装、对接、钢锚梁定位 |

36 |

一半主筋 |

| 3 |

安装剩余一半主筋 |

20 |

/ |

| 4 |

安装剩余箍筋 |

16 |

/ |

| 5 |

安装剩余钩筋 |

12 |

/ |

| 合计 |

84 |

3.5天 |

|

综上所述,该发明的上塔柱钢筋节段的组拼方法有效提高索塔安装的施工效率、也有效提高了施工质量,同时保证了施工安全。

上塔柱钢筋节段的组拼方法专利目的

《上塔柱钢筋节段的组拼方法》的目的是提供一种上塔柱钢筋节段的组拼方法,其施工周期短、施工精度高且安全性高。

上塔柱钢筋节段的组拼方法技术方案

《上塔柱钢筋节段的组拼方法》其包括以下步骤:

(1)搭设互相独立的拼装胎架(Ⅰ)和拼装胎架(Ⅱ),并且预拼装由一个钢锚梁和一对钢牛腿组成的组合结构;

(2)在所述拼装胎架(Ⅰ)中拼装位于底层的基准钢筋节段;

(3)在所述拼装胎架(Ⅰ)中在拼装好的所述基准钢筋节段上拼装上层钢筋节段;

(4)把所述拼装胎架(Ⅰ)上的上层钢筋节段迁移至所述拼装胎架(Ⅱ),并且作为拼装胎架(Ⅱ)中位于底层的基准节段,然后将所述拼装胎架(Ⅰ)中的基准钢筋节段起吊移出所述拼装胎架(Ⅰ);

(5)在所述拼装胎架(Ⅱ)中的基准钢筋节段上拼装该拼装胎架(Ⅱ)的上层钢筋节段;

(6)把所述拼装胎架(Ⅱ)中的上层钢筋节段迁移至拼装胎架(Ⅰ),并且作为拼装胎架(Ⅰ)中位于底层的基准钢筋节段,然后将所述拼装胎架(Ⅱ)上的基准钢筋节段起吊移出所述拼装胎架(Ⅱ);

(7)依次重复执行上述步骤(3)~(6),直至完成所有钢筋节段的组拼;

其中,所有所述钢筋节段包含所述组合结构。

为实现该发明的目的,所述拼装胎架的结构具体为:所述拼装胎架(Ⅰ)和拼装胎架(Ⅱ)分别包括承重结构和竖立在该承重结构上的定位结构;所述定位结构包括布置在中央位置的由钢支墩制成的内支架和布置在该内支架四周的由钢管制成的外支架。

为进一步实现该发明的目的,所述拼装胎架(Ⅰ)中位于底层的基准钢筋节段、所述拼装胎架(Ⅰ)中的上层钢筋节段及所述拼装胎架(Ⅱ)的上层钢筋节段的拼装步骤为:(a)在相应的拼装胎架(Ⅰ)或拼装胎架(Ⅱ)上依次叠放相应钢筋节段的第一层钢支墩、第一层组合结构、第二层钢支墩和第二层组合结构;(b)搭设包围所述两层组合结构的劲性骨架;及(c)以所述劲性骨架为模版焊接该相应钢筋节段的钢筋。

优选地,所述钢支墩的顶端设有千斤顶。

为减轻起吊重量,第一种实现方式为:步骤(4)和(6)中,所述底层或上层钢筋节段迁移时将其拆分为两个部分:包含所述劲性骨架、钢筋和第二层组合结构的第一部分,以及包含第一层组合结构的第二部分。

为减轻起吊重量,还有第二种实现方式:所述第二层组合结构中的钢锚梁替换为与该钢锚梁外轮廓尺寸相同的钢桁架。进一步地,所述钢桁架与第一层组合结构中的钢锚梁以角钢相连接。

在使用钢桁架的情况下,步骤(4)和(6)中,所述底层或上层钢筋节段迁移时将其拆分为两个部分:包含所述劲性骨架、钢筋、第二层组合结构和第一层组合结构的钢牛腿的第一部分,以及包含第一层组合结构的钢锚梁的第二部分。

关于拆分结构中的起吊结构:所述底层或上层钢筋节段的第一部分和第二部分分别设有起吊结构,所述第一部分的起吊结构分别布置在所述劲性骨架的顶端的四角和所述钢锚梁或钢桁架顶端的框架结构上;所述第二部分的起吊结构布置在其钢锚梁的框架结构上。

进一步地,步骤(4)和(6)中,所述基准钢筋节段起吊移出拼装胎架(Ⅰ)或(Ⅱ)后,还包括将该基准钢筋节段在索塔进行拼接安装的步骤。

更进一步地,所述基准钢筋节段在索塔进行拼接安装时,还包括将所述钢桁架替换为钢锚梁的步骤。

上塔柱钢筋节段的组拼方法改善效果

与2015年2月之前的技术相比较,《上塔柱钢筋节段的组拼方法》具有如下优势:

(1)该发明的上塔柱钢筋节段的组拼方法,以已经组拼好的钢筋节段作为基准节段组拼下一个钢筋节段,有效提高在索塔上的钢筋节段拼接的精确度,提高了施工质量;

(2)该发明的上塔柱钢筋节段的组拼方法,将钢牛腿和钢锚梁的预拼装、单个钢筋节段的预拼装以及多个钢筋节段的拼接这三个工序分别安排在拼装胎架和索塔原位进行,因此可以使这三个工序同时进行而不是依次进行,进而大大缩短了索塔施工的时间;

(3)该发明的上塔柱钢筋节段的组拼方法,单个钢筋节段的组拼工序安排在接近平地的拼装胎架上实施,因此避免了施工工人的高空作业,提高了施工环境的安全性。

1.《上塔柱钢筋节段的组拼方法》其特征在于,其包括以下步骤:

(1)搭设互相独立的拼装胎架(Ⅰ)和拼装胎架(Ⅱ),并且预拼装由一个钢锚梁和一对钢牛腿组成的组合结构;

(2)在所述拼装胎架(Ⅰ)中拼装位于底层的基准钢筋节段;

(3)在所述拼装胎架(Ⅰ)中在拼装好的所述基准钢筋节段上拼装上层钢筋节段;

(4)把所述拼装胎架(Ⅰ)上的上层钢筋节段迁移至所述拼装胎架(Ⅱ),并且作为拼装胎架(Ⅱ)中位于底层的基准节段,然后将所述拼装胎架(Ⅰ)中的基准钢筋节段起吊移出所述拼装胎架(Ⅰ);

(5)在所述拼装胎架(Ⅱ)中的基准钢筋节段上拼装该拼装胎架(Ⅱ)的上层钢筋节段;

(6)把所述拼装胎架(Ⅱ)中的上层钢筋节段迁移至拼装胎架(Ⅰ),并且作为拼装胎架(Ⅰ)中位于底层的基准钢筋节段,然后将所述拼装胎架(Ⅱ)上的基准钢筋节段起吊移出所述拼装胎架(Ⅱ);

(7)依次重复执行上述步骤(3)~(6),直至完成所有钢筋节段的组拼;

其中,所有所述钢筋节段包含所述组合结构。

2.如权利要求1所述的上塔柱钢筋节段的组拼方法,其特征在于:所述拼装胎架(Ⅰ)和拼装胎架(Ⅱ)分别包括承重结构和竖立在该承重结构上的定位结构;所述定位结构包括布置在中央位置的由钢支墩制成的内支架和布 置在该内支架四周的由钢管制成的外支架。

3.如权利要求2所述的上塔柱钢筋节段的组拼方法,其特征在于:所述拼装胎架(Ⅰ)中位于底层的基准钢筋节段、所述拼装胎架(Ⅰ)中的上层钢筋节段及所述拼装胎架(Ⅱ)的上层钢筋节段的拼装步骤为:(a)在相应的拼装胎架(Ⅰ)或拼装胎架(Ⅱ)上依次叠放相应钢筋节段的第一层钢支墩、第一层组合结构、第二层钢支墩和第二层组合结构;(b)搭设包围所述两层组合结构的劲性骨架;及(c)以所述劲性骨架为模版焊接该相应钢筋节段的钢筋。

4.如权利要求2或3所述的上塔柱钢筋节段的组拼方法,其特征在于:所述钢支墩的顶端设有千斤顶。

5.如权利要求3所述的上塔柱钢筋节段的组拼方法,其特征在于,步骤(4)和(6)中,所述底层或上层钢筋节段迁移时将其拆分为两个部分:包含所述劲性骨架、钢筋和第二层组合结构的第一部分,以及包含第一层组合结构的第二部分。

6.如权利要求3所述的上塔柱钢筋节段的组拼方法,其特征在于:所述第二层组合结构中的钢锚梁替换为与该钢锚梁外轮廓尺寸相同的钢桁架。

7.如权利要求6所述的上塔柱钢筋节段的组拼方法,其特征在于:所述钢桁架与第一层组合结构中的钢锚梁以角钢相连接。

8.如权利要求7所述的上塔柱钢筋节段的组拼方法,其特征在于,步骤(4)和(6)中,所述底层或上层钢筋节段迁移时将其拆分为两个部分:包含所述劲性骨架、钢筋、第二层组合结构和第一层组合结构的钢牛腿的第一部分,以及包含第一层组合结构的钢锚梁的第二部分。

9.如权利要求5或8所述的上塔柱钢筋节段的组拼方法,其特征在于,所述底层或上层钢筋节段的第一部分和第二部分分别设有起吊结构,所述第一部分的起吊结构分别布置在所述劲性骨架的顶端的四角和所述钢锚梁或钢桁架顶端的框架结构上;所述第二部分的起吊结构布置在其钢锚梁的框架结构上。

10.如权利要求9所述的上塔柱钢筋节段的组拼方法,其特征在于:步骤(4)和(6)中,所述基准钢筋节段起吊移出拼装胎架(Ⅰ)或(Ⅱ)后,还包括将该基准钢筋节段在索塔进行拼接安装的步骤。

11.如权利要求10所述的上塔柱钢筋节段的组拼方法,其特征在于:所述基准钢筋节段在索塔进行拼接安装时,还包括将所述钢桁架替换为钢锚梁的步骤。

上塔柱钢筋节段的组拼方法文献

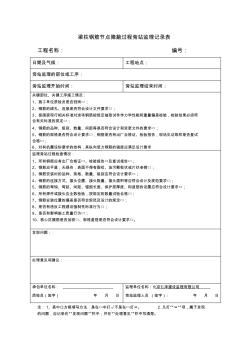

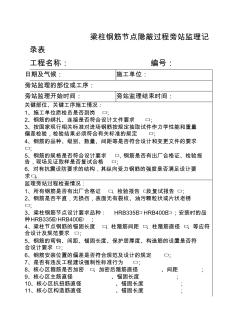

梁柱钢筋节点绑扎旁站监理记录表

梁柱钢筋节点绑扎旁站监理记录表

梁柱钢筋节点隐蔽过程旁站监理记录表 工程名称: 编号: 日期及气候: 工程地点: 旁站监理的部位或工序: 旁站监理开始时间: 旁站监理结束时间: 关键部位、关键工序施工情况: 1、施工单位质检员是否到岗□; 2、钢筋的绑扎、连接是否符合设计文件要求□; 3、按国家现行相关标准对进场钢筋按规定抽取试件作力学性能和重量偏差检验,检验结果必须符 合有关标准的规定□; 4、钢筋的品种、级别、数量、间距等是否符合设计和变更文件的要求□; 5、钢筋的规格是否符合设计要求□,钢筋是否有出厂合格证、检验报告,现场见证取样是否复试 合格□; 6、对有抗震设防要求的结构,其纵向受力钢筋的强度应满足设计要求 监理旁站过程检查情况: 1、所有钢筋应有出厂合格证□、检验报告□及复试报告□; 2、钢筋应平直,无损伤,表面不得有裂纹、油污颗粒状或片状老锈□; 3、钢筋安装时的品种、规格、数量、级别应符合设计要求□; 4

梁柱钢筋节点隐蔽过程旁站监理记录1

梁柱钢筋节点隐蔽过程旁站监理记录1

梁柱钢筋节点隐蔽过程旁站监理记 录表 工程名称: 编号: 日期及气候: 施工单位: 旁站监理的部位或工序: 旁站监理开始时间: 旁站监理结束时间: 关键部位、关键工序施工情况: 1、施工单位质检员是否到岗 □; 2、钢筋的绑扎、连接是否符合设计文件要求 □; 3、按国家现行相关标准对进场钢筋按规定抽取试件作力学性能和重量 偏差检验,检验结果必须符合有关标准的规定 □; 4、钢筋的品种、级别、数量、间距等是否符合设计和变更文件的要求 □; 5、钢筋的规格是否符合设计要求 □,钢筋是否有出厂合格证、检验报 告,现场见证取样是否复试合格 □; 6、对有抗震设防要求的结构,其纵向受力钢筋的强度是否满足设计要 求□。 监理旁站过程检查情况: 1、所有钢筋是否有出厂合格证 □、检验报告 □及复试报告 □; 2、钢筋是否平直,无损伤,表面无有裂纹、油污颗粒状或片状老锈 □; 3、梁柱钢筋节点设计要

图1为组成《具有曲线线形的桥梁钢塔柱曲线控制方法》钢塔柱的节段箱体中板单元划分示意图。

图2为该发明中组成钢塔柱的箱体节段结构示意图。

图3为该发明箱体节段组装时变形控制约束情况示意图。

图4为该发明中组成钢塔柱的箱体节段构成结构示意图。

图5为该发明中钢塔柱示意图。

|

|

|

|

|

|

|

【学员问题】斜拉桥上塔柱钢锚箱施工要点有哪些?

【解答】1)根据钢锚箱结构特点,确定吊装方法及吊具,并验算安全性。

2)钢锚箱吊装宜控制在风速为10m/s以下的时段进行。

3)首节钢锚箱安装轴线允许偏差:±5mm.倾斜度误差≤1/3000.

4)当总体倾斜度误差不能满足要求时应分段设置调整垫片。

以上内容均根据学员实际工作中遇到的问题整理而成,供参考,如有问题请及时沟通、指正。

具有曲线线形的桥梁钢塔柱曲线控制方法专利目的

《具有曲线线形的桥梁钢塔柱曲线控制方法》的目的是提出一种具有曲线线形的桥梁钢塔柱曲线线形控制方法,以解决桥梁建设中具有大尺寸曲线钢塔柱制造过程中曲线线形控制技术,以确保建成的钢塔柱整体曲线线形保持连续和美观。

具有曲线线形的桥梁钢塔柱曲线控制方法技术方案

具体的说,一种具有曲线线形的桥梁钢塔柱的曲线控制方法,其板单元制作时采取以下措施保证曲线线形:

(1)对板厚方向带曲线的内外壁板、内外腹板,采取了门切机下料工艺;(2)对内外壁板、内外腹板上的纵肋,采用门切机下料且用顶弯机顶岀所需的弧形曲线;(3)对板宽方向带圆弧的侧壁板,用数控切割机直接切割出弧线,对其上的纵肋,在组装时直接按线装出弧线。

《具有曲线线形的桥梁钢塔柱曲线控制方法》曲线控制方法,其在组装时采取以下措施保证曲线线形:

(1)塔柱节段的板块,在纵向加劲肋组装、焊接时设计制作了组装及焊接变形控制胎架,该胎架设置了纵向曲线和横向反变形,并且周边施以刚性固定;(2)在板块对接成板单元、板单元组装成块体、块体组装成箱体的整个过程中,所用的组装、焊接胎架全部按照塔柱曲线线形设计制做,使整个生产过程中的曲线线形都在控制之中。

具有曲线线形的桥梁钢塔柱曲线控制方法改善效果

《具有曲线线形的桥梁钢塔柱曲线控制方法》采用曲线形钢塔柱的最大优点是美观,符合城市桥梁的景观要求,而合理的曲线线形控制技术是保证实现设计意图的关键。通过采取必要的钢塔零部件曲线制造及焊接变形控制技术,顺利地完成了世界第一曲线钢塔的制造任务,为曲线钢塔的制造积累了丰富经验。

利用该发明技术建造的南京三桥采用顶天立地的“人”字形钢索塔,总高215米,上塔柱全部采用钢结构,钢塔柱高178.696米,钢塔柱截面为切角矩形结构,钢塔柱由21个节段组成,节段间采用端面金属接触及摩擦型高强螺栓连接并用的接头形式。在世界上首次采用曲线钢塔形式(塔柱外侧半径为720米的圆弧曲线),造型新颖美观。

- 相关百科

- 相关知识

- 相关专栏

- 上宏紫铜管有限公司

- 上层建筑适应经济基础发展状况的规律

- 上岗轻松学:图解电冰箱维修快速入门

- 上思县建筑工程公司

- 上思碧桂园房地产开发有限公司

- 上杭县紫金佳博电子新材料科技有限公司

- 上栗建和矿产有限公司

- 上海一企工贸有限公司

- 上海一格园林绿化有限公司

- 上海一汉机电设备有限公司

- 上海一清环保清洁服务有限公司

- 上海一霖花卉园艺有限公司

- 上海丁博重工螺旋洗砂机

- 上海七一粉末涂料有限公司

- 上海七匹狼居家用品有限公司

- 上海万卓建设有限公司

- 基于压电堆驱动器的喷嘴挡板式气体控制阀

- 磷铵技术改造五大磷肥工程的建议

- 以大豆油多元醇制备的硬质聚氨酯泡沫塑料的性能

- 逆变TIG焊机接触引弧电路的设计(引弧电路)

- 应用模糊数学理论对公路工程建设项目方案的综合评价

- 可替代现有隔热保温材料的新型材料

- 以贯穿项目为核心载体的建筑工程技术专业素材库建设

- 多逆变器太阳能光伏并网发电系统的组群控制方法

- 影响萘高效减水剂与普通硅酸盐水泥适应性的关键因素

- 在全县非煤矿山和危化企业安全生产工作会议上的讲话

- 中国工程造价咨询业的发展趋势

- 支持并行工程和智能CAPP的制造资源建模技术

- 中共重庆市委重庆市人民政府关于建设平安重庆的决定

- 智能建筑工程报警与电视监控系统前端设备的安装施工

- 在“建筑节能与居住舒适”专题技术交流会议上的讲话

- 以MSP430FW427为核心的远程数字水表设计