水泥土搅拌桩

水泥土搅拌桩基本信息

| 中文名 | 水泥土搅拌桩 | 外文名 | Cement-soil mixing pile |

|---|---|---|---|

| 简 称 | 湿法或干法 | 方 法 | 深层搅拌法;粉体喷搅法 |

| 适 用 | 淤泥质土;饱和黄土;黏性土等 | 学 科 | 土木工程 |

水泥土搅拌桩造价信息

水泥土搅拌桩常见问题

-

1、水泥土搅拌桩的长度按设计的长度另加0.5m或来计算工程量。 2、定额里不包含破除桩头到设计标高部分,那个截桩的定额。

-

1、水泥土搅拌桩(重力坝)的挖沟槽方量可以单独计算。 2、水泥土搅拌桩直径700搭接200的面积按直径700计算面积。 3、搅拌桩顶部要浇筑200厚砼,这个也是否要扣除搅拌桩200厚的量,要看施工图设...

-

桩的有效长度是18米。

水泥土搅拌桩文献

水泥土换填及水泥土搅拌桩

水泥土换填及水泥土搅拌桩

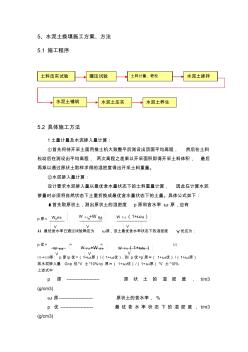

5、水泥土换填施工方案、方法 5.1 施工程序 5.2 具体施工方法 1土量计量及水泥掺入量计算: ①首先将待开采土面用推土机大致整平后测设出顶面平均高程, 然后在土料 松动后在测设出平均高程, 两次高程之差乘以开采面积即得开采土料体积, 最后 再乘以通过原状土取样求得的湿密度得出开采土料重量。 ②水泥掺入量计算: 设计要求水泥掺入量以最优含水量状态下的土料重量计算, 因此在计算水泥 掺量时必须将自然状态下土重折换成最优含水量状态下的土量。具体公式如下: ⅰ首先取原状土,测出原状土的湿密度 p原和含水率 ω 原,应有 p原= = = ⑴ ⅱ 最优含水率已通过试验确定为 ω原,该土最优含水率状态下的湿密度 γ优应为: p优= = = ⑵ ⑴÷⑵得: p 原 /p优=(1+ω原) /(1+ω优),则 p 优=p 原×( 1+ω优) /(1+ω原) 故水泥掺入量 G=p 优 *V 土 *10%=

水泥土搅拌桩地基检验批

水泥土搅拌桩地基检验批

/ 2 / 3 / 4 / 1 / 2 / 3 / 6 / 7 / 水泥土搅拌桩地基检验批质量验收记录 01011001 工程名称 部-地基子分部 分项工程名称 地基分项 施工单位 项目负责人 检验批容量 分包单位 检验批部位 施工依据 验收依据 《建筑地基基础工程施工质量验 GB50202-2002 验收项目 最小 /实际 抽样数量 目 1 水泥及外掺剂质量 设计要求 水泥用量 参数指标 桩体强度 设计要求 地基承载力 设计要求 一 项 (m/min) ≤0.5 桩底标高( mm) ±200 桩顶标高( mm) +100, -50 4 桩位偏差( mm) <50 / 5 桩径 <0.04D / (D= mm) 垂直度( %) ≤1.5 搭接(mm) >200 专业工长: 项目专业质量检查 员: 年 月 日 专业监理工程师: 年 月 日

【学员问题】劲性水泥土搅拌桩监理控制要点?

【解答】1、平整场地,并测量施工范围的自然地面标高,放出水泥土墙位置的灰线,确定桩位。

在铺设好钢板、道轨或滚管后,应测出桩机底盘标高,以此确定搅拌机悬吊提升及下降的起讫位置,控制桩顶、桩底标高。

2、清除障碍

施工前应清除搅拌桩施工范围内的一切障碍,如旧建筑基础、树根、石块等,以防止施工受阻或成桩偏斜。当清除障碍范围较大或深度较深时,应做好覆土压实,防止机架倾斜。清障工作可与样槽开挖同时进行。

3、机架就位及垂直度控制

将搅拌机移至设计桩位,定位对中,桩位偏差不超过5cm(包括测量放样和对中偏差)。

机架垂直度是决定成桩垂直度的关键。因此每根桩施工前都要从两个互相垂直的方向校正搅拌轴的垂直度,直至搅拌轴与铅直方向一致。搅拌桩机垂直度偏差应控制在1/250以内,且基坑底处的垂直度应控制在1/200.

4、水泥浆制备

水泥应采用新鲜、不受潮、无结块的合格水泥,拌制时应注意控制搅拌时间、水灰比的掺量,严格称量下料。水泥应有合格证、复试报告。

5、工艺试桩

在施工前应做工艺试桩。通过试桩,熟悉施工区的土质状况,确定施工工艺参数,如:钻进深度、灰浆配合比、喷浆下沉及提升速度、喷浆速率、喷浆压力及钻进状况等。

6、成桩施工

1)控制下沉速度

待搅拌机冷却水循环正常后,启动电动机。本工程预搅下沉的速度应控制在小于1m/min,一般控制在0.5m/min左右,边喷浆边下搅拌头。

2)提升喷浆搅拌

当搅拌头下沉到加固体底标高时,搅拌头在原地搅拌1min,以确保水泥浆液通过输浆管和钻杆压入加固体底部,然后边喷浆边提升搅拌头,提升速度应控制在小于2m/min.

3)严格控制喷浆速率与喷浆提升(或下沉)速度的关系

确保在提升开始时同时注浆,在提升至桩顶时,该桩全部浆液喷注完毕,控制好喷浆速率与提升(下沉)速度的关系是十分重要的。喷浆和搅拌提升速度的误差不得大于±0.1m/min.本SMW工法工程采用二搅二喷,喷浆提升速度不大于2m/min.

7、型钢的插入宜在搅拌桩施工结束后30min内进行,插入前必须检查其直线度、接头焊缝质量并确保满足设计要求。

8、型钢的插入必须采用牢固的定位导向架,并用两台经纬仪双向校核插入时的垂直度,型钢插入到位后用悬挂构件控制型钢顶标高,并应将已插好的型钢连接起来,防止在施工下一组搅拌桩时,造成已插好的型钢移位。

9、型钢插入宜依靠自重插入,也可借助带有液压钳的振动锤等辅助手段下沉到位,严禁采用多次重复起吊型钢并松钩下落的插入方法。若采用振动锤下沉工艺时不得影响周围环境。

10、防止断桩

施工中发生意外中断注浆或提升过快现象,应立即暂停施工,重新下钻至停浆面或少浆段以下0.5m的位置,重新注浆提升,保证桩身完整,防止断桩。

11、邻桩施工

连续的水泥土墙中相邻桩施工的时间间隔一般不应超过24h.因故停歇时间超过规定时间,应采取补桩或在后施工桩中增加水泥掺量(可增加20%~30%)、补桩及注浆等措施。前后排桩施工应错位成踏步式,以便发生停歇时,前后施工桩体成错位搭接形式,有利墙体稳定及止水效果。

12、钻头及搅拌叶检查

经常性、制度性地检查搅拌叶磨损情况,当发生过大磨损时,应及时更换或修补钻头,钻头直径偏差应不超过3%.

对叶片注浆式搅拌头,应经常检查注浆孔是否阻塞;对中心注浆管的搅拌头应检查球阀工作状况,使其正常喷浆。

13、成桩记录

施工过程中必须做好成桩记录,不得事后补记,成桩记录反映真实施工状况。

成桩记录应有专人负责,记录误差:钻进深度不得大于5mm;时间记录不得大于5s.

14、试块的制作情况

一般情况下一个台班抽查两根桩,每桩做三联标准模水泥土试块三组,水泥土样不得取桩顶冒浆,宜提取桩长不同深度三个点处的水泥土样,最上点应在3m以下。试块宜在水中养护,测定28天的无侧限抗压强度。

以上内容均根据学员实际工作中遇到的问题整理而成,供参考,如有问题请及时沟通、指正。

三轴水泥土搅拌桩的桩径是靠每个搅拌轴下部的叶片长度来控制的,因此监理每班应对叶片磨损后的长度进行尺量检查至少两次,若发现桩径小于10mm时,必须要求施工人员加焊接长。当发现叶片在土中搅拌脱落时,也必须要求施工人员补焊。监理工程师应将施工过程中的检查内容《三轴水泥土搅拌桩旁站监理记录表》中。

三轴水泥土搅拌桩的桩径是靠每个搅拌轴下部的叶片长度来控制的,因此监理每班应对叶片磨损后的长度进行尺量检查至少两次,若发现桩径小于10mm时,必须要求施工人员加焊接长。当发现叶片在土中搅拌脱落时,也必须要求施工人员补焊。监理工程师应将施工过程中的检查内容《三轴水泥土搅拌桩旁站监理记录表》中。

- 相关百科

- 相关知识

- 相关专栏

- 聚合物水泥防水涂料

- 深圳先科

- 腺叶扁刺蔷薇

- 水泥混凝土路面

- LED驱动电路设计与工程施工案例精讲

- 显脉冬青

- 腺叶蔷薇

- 簇绒地毯

- 传菜机

- 剑叶冬青

- 短脚蔷薇

- 聚合物水泥砂浆

- 小叶康定冬青

- 苞蔷薇根

- 金叶亮绿忍冬

- 水泥熟料

- 引水隧洞工程中热应力中对围岩表层稳定性的影响分析

- 制水泥楼板市场现状调研及发展前景分析报告(目录)

- 因工程施工、设备维修等原因确需停止供水审批申请表

- 中国水利水电第十六工程局有限公司机场施工发展战略

- 张潘明污水处理厂初步设计说明书(水质工程学课程)

- 张峰水库2号倒虹预应力钢筒混凝土管道安装施工工艺

- 中国水电集团承建的广西桥巩水电站3号机组投产发电

- 中国水利水电地下工程数据统计

- 以水利项目为例分析社会稳定风险评估方法与要点

- 引绰济辽工程远距离输水隧洞TBM施工三维数值模拟

- 乙酰丙酮测定水性内墙涂料中甲醛含量的不确定度评定

- 有关CAD技术在水利工程设计中的实际应用方法

- 中国哈尔滨国际水处理给排水设备及泵阀管道展会概况

- 中华人民共和国水产行业标准玻璃钢渔船建造质量要求

- 中国水电建设股份公司中标沙特吉达公路地下通道工程

- 在听取四川省“三江”水电综合考察情况汇报时邹家华