蚀刻加工蚀刻用途

(1)去毛刺。由于不锈钢板在冲制或机械加工后,在端面或棱角处存在毛刺,不仅影响产品的外观,也影响机器的使用效果,如果采用机械抛光或手工去毛刺,不仅工效低,也不能满足设计的圆角倒角要求,采用特殊的化学抛光或电化学抛光溶液,对毛刺进行腐蚀加工,而又不损害表面光洁度,甚至可以提高表面光洁度。这是表面处理与机械加工的结合。

(2)除去多余尺寸。如某不锈钢弹簧钢丝,其线径要求φ0.8~0.84,而实际线径是和0.9,如何使制成品均匀变为φ0.8~0.84,如何有效地去除机加工过程中的毛刺和热处理过程中产生的氧化膜?如要采用机械抛磨和钳修的方法除去毛刺、氧化皮和钢丝直径圆周上均匀地除去0.06~0.1mm.不仅加工工艺性差,效率低,加工质量也难以保证。利用化学抛光的特殊溶液,可以同时达到除去毛刺,氧化皮,均匀除去多余的线径尺寸的目的。又如对某些片状不锈钢零件,尺寸大些,也可以利用电化学抛光的特殊溶液适当减薄厚度尺寸,达到产品尺寸要求。

(3)铣切加工。将不锈钢材料需要加工的部位暴露于化学铣切液中进行铣切加工,从而获得一定形状或尺寸的零件,达到具有立体感、装饰性的目的。利用丝网漏印,可对不锈钢表面化学铣切出文字、花纹、图样,达到一定的深度,再填充上一定的不同的色彩,如奖牌、标牌、铭牌等。

不锈钢蚀刻加工过程中的注意事项?

加工区:不锈钢件的加工区域应相对固定。不锈钢件加工区的平台应采取隔离措施,如铺上橡胶垫等。不锈钢件加工区应避免对不锈钢件的损伤与污染。

下料:不锈钢件的下料采用剪切或等离子切割,锯切等。

机械加工:不锈钢件在车、铣等机械加工时也应注意防护,作业完成时应清洗干净工件表面的油污、铁屑等杂物。

成型加工:在卷板、折弯过程中,应采取有效措施避免造成不锈钢件表面划伤和折痕。

蚀刻加工造价信息

蚀刻工件的保护膜去除之后,就显露出光泽的金属本色,例如:黄铜装饰件、铭牌、未蚀刻到的凸处是光亮的金黄色。被腐蚀到的凹处则是亚光或是无光的,层次清晰,经漂洗钝化后,表面罩上保护漆,即为成品。也有在被腐蚀到的凹处填上各种色漆,形成彩色的图案再罩上保护漆。高档工艺品脱膜后往往还要电镀,镀合金或真金或白银,再填漆罩光或直接罩光。也有局部电镀的,例如:不去除保护膜,在被腐蚀的部位镀上其它颜色,然后再去除保护膜,这样就是金银二色的产品了。显得精致、华丽,高贵。罩光的用保护漆以前有人用自干漆,当时好看但不耐久,现在多用烘干型涂料,紫光光(UV)固化涂料或电泳涂料。工业产品中使用不锈钢材质的零件,通常去除保护膜,清洗干净就好了,当然,有特殊要求的也可能需要表面着色,钝化或涂层。

1、来料检验当接到客户需要加工的工件时,首先我们要经过检查,也就是我们目前IQC工序所要做的工作,把接到客户的加工工件抹干净,然后进行仔细检验,把来料中存在的不良品剔除出来,保证投入的产品是良品。

2、静电除尘、喷感光油、检查当来料加工的工件经过IQC检验合格后,就交给下一道工序:喷感光油,但在喷感光油前一定要进行静电除尘,因为产品在生产过程和我们抹试的过程中,不同程度上会存在静电,而静电是可以吸付灰尘的,所以必须经过静电除尘,把静电去除后灰尘才不会吸付在产品上面,完成静电除后就进行下一步工作:喷感光油,喷感受光油的作用主要是为下一道工序感光(爆光)做好准备,将产品前后都喷上感光油,完成喷油工作后,必须对产品进行仔细检查,检查的目的是产品在喷油过程中有没有喷到油、有没有存留油渣等不良现象出现,当产品检查OK后就要流入下一个工序:感光(爆光)。

3、感光、显影 感光(爆光)是将菲林放在已经喷了感光油的产品上面,主要的目的是通过爆光让菲林上的图案在产品上形成,感光(爆光)过程中要特别注意夹具一定要放好,菲林不能歪斜,否则产品图案就会出现歪斜现象,从而产生不良品,而菲林也要定期检查,不能出现折叠现象,否则也会出现不良品。感光(爆光)完成后就要进行下一步工作:显影;显影的目的是通过显影药水将未爆光的地方冲走,经过爆光的地方固化,形成蚀刻图案,经过显影后质检员对产品进行检查,把显影不到的地方或图案不良的产品挑选出来,良品则进入下一道工序:封油。

4、封油 所谓封油就是将产品在喷油过程中产品边缘的位置、喷不到油的地方进行人工补油,补油过程中产品的金属部位不可有外露现象,否则经过蚀刻后将会产生不良品,补油完成后再对产品进行烘干,烘干完成后对产品进行检查,检查OK后才可以放入下一道工序:蚀刻。

5、蚀刻、清洗 蚀刻是整个生产流程的关键工序,主要是将产品通过化学溶液的化学作用将产品经过爆光显影后外露的不锈钢部位进行腐蚀,从而形成我们想要的图案,蚀刻工作完成后对产品进行清洗,将多余的油漆清洗掉,然后经过慢拉机等的清洗设备完成产品的加工过程。

6、出货检验 经过蚀刻清洗工序完成后的产品即是我们想要的产品,但还要进行FQC最终检验,将生产过程中的不良品剔除出来后才可以交成品仓库安排出货。

蚀刻加工蚀刻用途常见问题

-

蚀刻加工最常用的是SUS304不锈钢,金属材料中属铜的侧蚀刻量最少,易蚀刻,但铜材易氧化。不锈钢材质有200,300,400系例,都是比较适合蚀刻的。

-

A 永新不锈钢装饰部 地址: 永兴路20 B &...

-

惠阳区松源实业公司就很不错,这儿的质量什么的都是非常不错的哦,惠阳区松源实业公司成立于1984年,拥有22年专业金属蚀刻经验,主要生产各类电子线路板、不锈钢、铜、铝等高精密产品,设立了客户服务、开发设...

蚀刻加工蚀刻用途文献

喷淋蚀刻模具钢的蚀刻深度研究

喷淋蚀刻模具钢的蚀刻深度研究

采用喷淋式蚀刻机,以FeCl3基蚀刻液对模具钢进行喷淋蚀刻,通过测定不同蚀刻液温度、不同喷淋压力下的蚀刻深度,考察了几个独立因素对蚀刻深度的影响,得出蚀刻深度的规律性变化:蚀刻深度增长速率随蚀刻液温度的升高而增大,随喷淋压力的增大而先增大,后逐渐减小。分析了蚀刻深度呈此种变化规律的原因。

蚀刻细纹增强玻璃强度

蚀刻细纹增强玻璃强度

许多易碎材料(如玻璃或陶瓷)如果表面出现裂纹就很容易破碎。在这样的材料上蚀刻某种微小细纹就能使其不易破裂,无疑是令人惊喜的好消息。从坚固的天然材料(如牙齿和软体动物的甲壳)中获得启示,加拿大蒙特利尔市麦吉尔大学(McGill University)的穆哈拉夫(M.Mirkhalaf)在玻璃上激光蚀刻了微小的三维细纹(宽约25

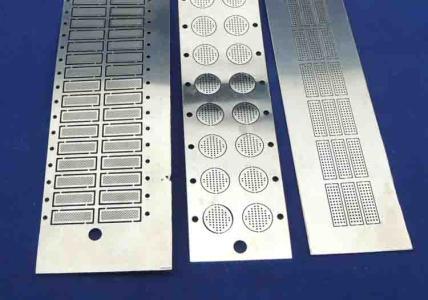

今日推荐一个东莞的蚀刻加工,腐蚀加工的的蚀刻厂。专业蚀刻加工不锈钢、铝板蚀刻、五金属、喇叭网蚀刻、标牌、铭牌、汽车配件、迎宾踏板、logo、工艺品、书签、过滤网、茶壶网、铜材、铁料、榨汁网、补强钢片等。

蚀刻加工

材料材质:SUS304不锈钢/铜/铝/铁材料厚度(公制):0.03-1.0mm

产品用途:蚀刻加工 主要应用于精密工程,电子,通讯,家电行业,工艺礼品产品特点:蚀刻加工线条均均,无毛剌,无缺口

产品价格:以材料材质、厚度、精度要求、量产数量综合核定

蚀刻加工能力:三条蚀刻生产线,25米蚀刻机可大批量生产,每天生产高达1000平方米样品提供:付费打样,样品3天内,最快24小时出样!

批量生产时间:正常一星期内

产品蚀刻特点

一、低开模费,蚀刻加工可以按设计人员的要求进行任意更改设计要求,成本低

二、能实现金属的半刻,增加公司LOGO,实现品牌化生

三、极高的精密度,最高可达+/-0.01mm的精度,满足不同产品的组装要求

四、复杂外形产品同样可以蚀刻,无需额外增加成本

五、没有毛刺,压点,产品不变形,不改变材料性质,不影响产品的功能

六、厚薄材料都可以一样加工,满足不同装配组件的要求

七、几乎所有金属都能被蚀刻,对各种图案设计无限制八、制造各类机械加工所无法完成的金属部件

网孔类:过滤网,防虫网,过滤板,喇叭网,音箱网,LED灯网,网罩,榨汁机网,豆浆机网片,过滤筒,防尘网等。铭牌类:金属铭牌,金属标牌,金属吊饰,广告牌,标示牌,微章,贵宾卡,金属名片,金属LOGO等。金属灯罩: 镂空灯罩,镂空台灯,吊灯,壁灯,蚀刻灯罩,烛台,LED灯 。

蚀刻加工厂未来发展路:环保是重中之重。蚀刻加工厂要想有好的发展未来,把握好蚀刻行业的商机之路,一定要在蚀刻技术及环保节能创新上下苦功夫。因为现在都提倡:建设绿色生态城,深圳提出的:“环境保护是建设美丽深圳的主干线、大舞台和着力点,探索环保新路是通往美丽深圳的一个路标;深圳治污保洁工作一直保持着五年计划与年度计划的统一:先后出台2006~2010和2012~2016年两个五年行动计划及年度计划。”

绿色深圳

蚀刻技术在发达国家已有30-40年的发展,高端的蚀刻技术多掌握在一些他们手中,国内蚀刻零件的需求只能靠进口,发达国家消费水平高,相应的劳务费用、原料价格等原因,使得进口的产品交期长、成本超高,困扰中国企业的发展!

随着中国经济的快速发展,中国制造的品质已接近国际要求,越来越多的国内外企业选择在中国采购。蚀刻行业也不例外,近10年的发展诞生了大大小小几百家蚀刻厂,蚀刻技术也在不断提高,蚀刻产品应用越来越广,需求越来越大,拉动蚀刻行业的发展!

鑫海森先进蚀刻生产线

鑫海森先进蚀刻生产线

鑫海森蚀刻工艺流程

但经济的发展也影响着生态环境,这是关系到人民生活健康质量的问题。

蚀刻是一种重污染的行业,如果任其废水排放,将严重影响周围生态环境,未来治污保洁的成本将是企业生产利润的几十倍甚至几百倍!所以蚀刻行业未来发展路,不是有多少订单,不是创造多少利润,而是环保工作!我们要的是经济利益和社会利益双丰收,只有把环保工作做好了,才能谈经济利益!才能谈发展!

鑫海森科技(www.xinhsen.cn)把环保工作放到首要位置,我们花巨资建立环保厂房,污水处理系统,40%废水回收利用,做到零排放,零污染。这是一种社会责任,未来公司的发展,不但技术要创新,环保一直是工作的重中之重!

用氢氟酸对玻璃制品的局部表面进行腐蚀,在其表面刻画出各种花纹、图案、刻度、格子等。化学蚀刻过程是现在需蚀刻的玻璃表面涂上保护漆或石蜡。然后放入氢氟酸和少量NH4F组成的蚀刻液,玻璃表面层与氢氟酸作用,生成的氟化物溶解在蚀刻液中或沉积在玻璃表面。

- 相关百科

- 相关知识

- 相关专栏

- 电度表屏

- B708C.T.P4S.QBC轴承

- 分时计费电度表

- 压印转移机

- 电动系电表

- 万用电表新颖线路

- NTN61903-2RS轴承

- 植筋胶泥

- SKF3201轴承

- 双人沙发

- 三相四线IC卡电表

- FAG53205轴承

- 纸袋生产线

- 一表多卡电表

- FAG234428-M-SP轴承

- 世界国花与名花

- 新型贴片式户外全彩LED显示屏用途的显示器件

- 制定机械加工劳动定额切削用量时间标准若干问题

- 燃烧室高度加工中在线测量系统精确性的方法

- 工程陶瓷超精加工工艺参数对表面粗糙度影响实验

- 改进密封滚轮沟槽形式和加工方法

- 工程力学毕业论文机械加工工艺自动化生产与安全管理

- 关于做好我市建筑施工企业农民工参加工伤保险工作意见

- 杠杆零件机械加工工艺规程及专用夹具设计说明书资料

- 机械毕业论文联接轴加工工艺分析与设计

- 合成润滑油在加工和碳氢化合物气压机中应用参考资料

- 基于OpenGL金刚石串珠锯加工石材模拟仿真开发

- 机械加工件表面层物理学性能改变主要成因及处理措施

- 国内外蓝宝石用途高纯氧化铝制备方法和生产现状分析

- 利用隧道弃碴加工铁路工程高性能混凝土粗骨料经济分析

- 名师推荐设计输出轴零件机械加工工艺规程及工艺装备

- 剪力墙身竖向分布筋加工尺寸及下料长度计算