数控机床与维修

数控机床与维修基本信息

| 书 名 | 数控机床与维修 | 作 者 | 曹智军 |

|---|---|---|---|

| ISBN | 9787111331513 | 出版社 | 机械工业出版社 |

| 出版时间 | 2011-02-01 | ||

序

前言

模块1认识数控机床1

任务1认识数控车床1

1.1任务说明1

1.2相关知识2

1.2.1数控车床的组成、加工对象及结

构特点2

1.2.2数控车床的分类 6

1.3任务实施8

1.3.1工作计划8

1.3.2操作步骤 8

1.4任务评价16

1.4.1评价标准16

1.4.2评价方法16

1.5实训了解数控车床的传动系

统17

1.5.1实训目的17

1.5.2实训要点17

1.5.3实训过程17

1.6常见问题解析23

1.7任务小结24

1.8思考与练习24

1.8.1简答题24

1.8.2实训题24

任务2认识数控铣床25

2.1任务说明25

2.2相关知识25

2.2.1数控铣床的组成、加工对象及

结构特点25

2.2.2数控铣床的分类 28

2.3任务实施30

2.3.1工作计划 30

2.3.2操作步骤30

2.4任务评价35

2.4.1评价标准35

2.4.2评价方法35

2.5实训认识数控铣床的传动

系统36

2.5.1实训目的36

2.5.2实训要点36

2.5.3实训过程37

2.6常见问题解析42

2.7任务小结43

2.8思考与练习43

2.8.1简答题43

2.8.2实训题43

任务3认识加工中心44

3.1任务说明44

3.2相关知识44

3.2.1加工中心的分类44

3.2.2加工中心的结构46

3.2.3加工中心的加工对象48

3.3任务实施49

3.3.1工作计划 49

3.3.2操作步骤49

3.4任务评价52

3.4.1评价标准52

3.4.2评价方法52

3.5实训加工中心的传动系统53

3.5.1实训目的53

3.5.2实训要点53

3.5.3实训过程53

3.6常见问题解析54

3.7任务小结54

3.8思考与练习55

3.8.1简答题55

3.8.2实训题55

模块2认识数控系统56

任务4认识FANUC 0i数控

系统564.1CNC与I/O单元连接任务目的

与描述56

目录目录4.2相关知识57

4.2.1CNC装置57

4.2.2CNC上各接口的定义及用途57

4.2.3FANUC 0i系统用I/O单元各接口的

定义及用途58

4.2.4机床操作面板上各接口的定义及

用途58

4.2.5伺服模块上各接口的定义及

用途59

4.2.6系统信号60

4.3任务实施60

4.3.1工作计划 60

4.3.2任务分析60

4.3.3操作分析62

4.4CNC与I/O单元连接任务的检

查与评价63

4.4.1检查方法63

4.4.2评价方法63

4.5实训连接CNC与伺服模块64

4.5.1实训目的64

4.5.2实训要点64

4.5.3预习要求64

4.5.4实训过程64

4.5.5实训小结65

4.6常见问题解析65

4.7任务小结66

4.8思考与练习66

4.8.1思考题66

4.8.2实训题66

任务5认识华中世纪星数控

系统675.1数控装置与手持单元的连接

任务目的与描述67

5.2相关知识67

5.2.1华中世纪星数控系统的特点与

功能67

5.2.2CNC上各接口68

5.2.3HSV.62全数字交流伺服单元

及其接口69

5.3任务实施70

5.3.1工作计划 70

5.3.2方案分析 70

5.3.3操作分析 70

5.4数控装置与手持单元的连接

任务检查与评价71

5.4.1检查方法 71

5.4.2评价方法72

5.5实训连接数控装置与外部计

算机73

5.5.1实训目的73

5.5.2实训要点73

5.5.3实训项目73

5.5.4实训小结74

5.6常见问题解析74

5.7任务小结74

5.8思考与练习74

模块3输入与输出数据75

任务6备份与恢复系统参数75

6.1引导系统方式下系统参数的备

份与恢复任务说明75

6.2相关知识76

6.2.1存储器的分类76

6.2.2数据的分类76

6.2.3CF(Compact Flash)卡76

6.2.4引导系统(Boot System)76

6.3任务实施76

6.3.1工作计划 76

6.3.2方案分析 77

6.3.3操作分析 77

6.4引导系统方式下数据的备份与

恢复任务的检查与评价80

6.4.1检查方法 80

6.4.2评价方法81

6.5实训输入输出环境下利用CF

卡输入与输出数控加工程序82

6.5.1任务目的82

6.5.2任务要点82

6.5.3预习要求82

6.5.4实施过程83

6.5.5实训小结90

6.6常见问题解析90

6.7任务小结90

6.8思考与练习90

6.8.1思考题90

6.8.2实训题90

任务7备份与恢复系统的PMC

程序917.1引导系统方式下PMC程序的备

份与恢复任务说明91

7.2相关知识91

7.3任务实施92

7.3.1工作计划92

7.3.2方案分析 92

7.3.3操作分析 92

7.4引导系统方式下PMC程序备份

与恢复任务的检查与评价95

7.4.1检查方法 95

7.4.2评价方法99

7.5实训PMC维护方式下PMC程序

的输入与输出99

7.5.1实训目的99

7.5.2实训要点100

7.5.3实训要求100

7.5.4实施过程100

7.5.5实训小结107

7.6常见问题解析107

7.7任务小结107

7.8思考与练习108

7.8.1思考题108

7.8.2实训题108

模块4数控PMC编程与调试109

任务8FANUC PMC工作

方式控制1098.1程序类工作方式PMC控制任务

目的与描述110

8.2相关知识110

8.2.1FANUC PMC的概念110

8.2.2FANUC PMC的功能 110

8.2.3FANUC PMC的信号 111

8.2.4FANUC PMC的基本规格112

8.2.5FANUC PMC的地址分配113

8.2.6FANUC PMC程序执行114

8.2.7FANUC PMC I/O Link地址

分配115

8.2.8工作方式115

8.2.9CNC工作方式选择115

8.3任务实施116

8.3.1工作计划 116

8.3.2方案分析 117

8.3.3操作分析117

8.4程序类工作方式PMC控制任务

的检查与评价123

8.4.1检查方法 123

8.4.2评价方法136

8.5实训手动进给类工作方式

PMC控制136

8.5.1实训目的136

8.5.2实训要点137

8.5.3预习要求137

8.5.4实训过程137

8.5.5实训小结144

8.6实训应用代码转换功能指令

CODB的PMC控制144

8.6.1实训目的144

8.6.2实训要点144

8.6.3预习要求145

8.6.4实训过程145

8.6.5实训小结154

8.7常见问题解析154

8.8任务小结154

8.9思考与练习155

8.9.1思考题155

8.9.2实训题155

任务9FANUC PMC速度倍率

控制1579.1编程进给速度倍率PMC控制

任务目的与描述157

9.2相关知识157

9.2.1速度倍率157

9.2.2格雷码158

9.3任务实施159

9.3.1工作计划 159

9.3.2方案分析 159

9.3.3操作分析 159

9.4编程进给倍率PMC控制任务的

检查与评价165

9.4.1检查方法 165

9.4.2评价方法 167

9.5实训手动连续进给速度倍率

PMC控制168

9.5.1实训目的168

9.5.2实训要点168

9.5.3预习要求169

9.5.4实训过程169

9.5.5实训小结173

9.6实训快速进给速度倍率PMC

控制173

9.6.1实训目的173

9.6.2实训要点173

9.6.3预习要求173

9.6.4实训过程173

9.6.5实训小结177

9.7实训应用逻辑非功能指令NOT

实现进给速度倍率PMC控制177

9.7.1实训目的177

9.7.2实训要点177

数控机床与维修造价信息

《数控机床与维修》是根据数控技术领域职业岗位群的要求,以“工学结合”为切入点,以工作过程为导向,打破传统的学科型课程架构,突破定界思维,采用任务驱动模式编写的一体化教材。

《数控机床与维修》整合了数控机床结构与原理、数控PMC编程与调试和数控故障诊断与维修等内容,结合企业生产,选取实际工程应用实例,通过一体化教学,培养学生的专业能力、分析问题能力及解决问题能力。《数控机床与维修》包括认识数控机床,认识数控系统,输入与输出数据,数控PMC编程与调试和数控机床故障诊断与维修五个模块。

《数控机床与维修》可作为高等职业教育数控技术、机电一体化技术等专业的教材,也可作为从事数控机床调试、维护和维修方面技术人员的培训教材,还可供其他相关技术人员参考。

数控机床与维修常见问题

数控机床与维修文献

数控机床维修论文

数控机床维修论文

摘要:科学技术的发展,对机械产品提出了高精度、高复杂性的要求,而且产品 的更新换代也在加快, 这对机床设备不仅提出了精度和效率的要求, 而且也对其 提出了通用性和灵活性的要求。 数控机床就是针对这种要求而产生的一种新型自 动化机床。数控机床集微电子技术、 计算机技术、自动控制技术及伺服驱动技术、 精密机械技术于一体, 是高度机电一体化的典型产品。 它本身又是机电一体化的 重要组成部分,是现代机床技术水平的重要标志。 数控机床体现了当前世界机床 技术进步的主流, 是衡量机械制造工艺水平的重要指标, 在柔性生产和计算机集 成制造等先进制造技术中起着重要的基础核心作用。 关键字:数控机床,多功能,电主轴,滚珠丝杠,自动化 一、与普通机床相比,数控机床具有的特点: 1)由于数控车床刀架的两个方向运动分别由两台伺服电动机驱动,所以它的传 动链短。不必使用挂轮、 光杠等传动部件, 用伺服电动机直接与丝

数控机床论文

数控机床论文

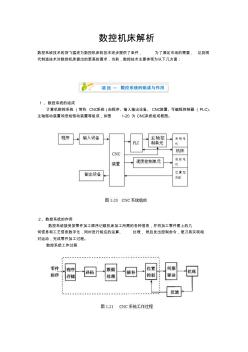

数控机床解析 数控系统技术的突飞猛进为数控机床的技术进步提供了条件, 为了满足市场的需要, 达到现 代制造技术对数控机床提出的更高的要求,当前,数控技术主要体现为以下几方面: 1 、数控系统的组成 计算机数控系统 (简称 CNC系统)由程序、输入输出设备、 CNC装置、可编程控制器(PLC)、 主轴驱动装置和进给驱动装置等组成,如图 1-20 为 CNC系统组成框图。 2、数控系统的作用 数控系统接受按零件加工顺序记载机床加工所需的各种信息,并将加工零件图上的几 何信息和工艺信息数字化,同时进行相应的运算、 处理,然后发出控制命令,使刀具实现相 对运动,完成零件加工过程。 数控系统工作过程 如图 1-21 所示(图中的虚线框为 CNC单元),一个零件程序的执行首先要输入 CNC中,经 过译码、数据处理、 插补、位置控制, 由伺服系统执行 CNC输出的指令以驱动机床完成加工。 CNC系

总序(Ⅰ)

前言(Ⅲ)

第1章数控机床故障诊断与维修基础(1)

1.1数控机床故障诊断与维修概述(1)

1.2数控机床故障诊断与维修技术(12)

1.3实训(26)

思考与练习(28)

第2章数控机床的安装、调试与验收(30)

2.1数控机床安装(30)

2.2数控机床调试(34)

2.3数控机床验收(36)

2.4实训(44)

思考与练习(47)

第3章数控系统故障诊断与维修(48)

3.1数控系统概述(48)

3.2数控系统维修(56)

3.3CNC系统故障的自诊断(67)

3.4电源类故障诊断与维修(71)

3.5系统显示类故障诊断与维修(74)

3.6急停报警类故障诊断与维修(76)

3.7操作类故障诊断与维修(78)

3.8回参考点、编码器故障诊断与维修(81)

3.9实训(85)

思考与练习(88)

第4章主轴驱动系统故障诊断与维修(89)

4.1主轴驱动系统概述(89)

4.2直流主轴驱动系统故障诊断与维修(96)

4.3变频器故障诊断与维修(101)

4.4交流伺服主轴驱动系统故障诊断与维修(105)

4.5实训(118)

思考与练习(122)

第5章进给伺服系统故障诊断与维修(123)

5.1进给伺服系统概述(123)

5.2进给伺服系统的故障诊断(135)

5.3位置检测装置故障诊断(144)

5.4进给伺服系统故障诊断与维修(149)

5.5进给伺服电机故障诊断与维修(168)

5.6实训(171)

思考与练习(173)

第6章数控机床机械故障诊断与维修(174)

6.1机械系统故障诊断(174)

6.2主传动系统与主轴故障诊断与维修(175)

6.3进给系统的结构及维修(183)

6.4导轨副结构及维修(187)

6.5换刀装置故障诊断与维修(190)

6.6实训:滚珠丝杠螺母维修、维护项目(199)

思考与练习(203)

第7章液压与气动系统故障诊断与维修(204)

7.1液压系统故障诊断与维修(204)

7.2气动系统故障诊断与维修(212)

7.3实训(216)

思考与练习(219)

第8章数控机床PLC故障诊断与维修(220)

8.1PLC原理、结构及应用(220)

8.2PLC在数控机床上的应用(227)

8.3PLC故障的表现形式(230)

8.4PLC故障排除和维修(232)

8.5实训:PLC编程与调试项目(242)

思考与练习(243)

第9章数控机床干扰故障诊断与维修(244)

9.1数控机床干扰故障概述(244)

9.2接地技术(246)

9.3屏蔽技术(251)

9.4滤波技术(253)

9.5干扰故障维修实例(257)

9.6实训:数控机床抗干扰项目(259)

思考与练习(260)

第10章数控机床安装、调试与维修项目(261)

10.1项目工作任务(261)

10.2项目工作内容(262)

附录AFANUC 0系统报警代码表(269)

附录B故障检查与记录(273)

附录C故障调查与诊断记录表(276)

附录D数控机床的安全操作(278)

参考文献(280)

本手册以应用最多的FANUC、SIEMENS为主,从数控机床常见故障诊断与维修技术的可操作性角度考虑组织内容,介绍了数控机床的维修基础知识,数控机床核心系统(数控系统、进给伺服驱动系统、主轴驱动系统、检测系统、数控机床可编程控制器、数控机床接口、数控机床强电控制等)的故障诊断与维修,以及典型机床的维修实例等内容。深入浅出地阐明了数控机床故障诊断的理论依据,系统、全面地介绍了故障诊断与维修的基本方法和步骤,通过实例具体详细地介绍了故障的诊断与分析处理过程。

《数控机床操作与维修基础》:高等学校规划教材

- 相关百科

- 相关知识

- 相关专栏

- 数控机床几何精度检测

- 数控机床加工

- 数控机床安装调试维护与维修

- 数控机床技术最新趋势

- 数控机床操作与电气设备维修

- 数控机床操作和典型零件编程加工

- 数控机床操作

- 《数控机床操作》

- 数控机床故障诊断与维修速查手册

- 数控机床数控系统维修技术与实例

- 数控机床机械系统

- 数控机床液压泵站技术条件

- 数控机床电气控制与系统维护

- 数控机床结构与维修(项目化教程)

- 数控机床编程与加工实训教程

- 数控机床编程入门

- 引嫩工程扩建区土壤水盐动态与防治土壤盐碱措施

- 中国工程图学学会成立工程与制造系统集成化分会

- 影响萘高效减水剂与普通硅酸盐水泥适应性的关键因素

- 智能建筑工程报警与电视监控系统前端设备的安装施工

- 应对水源突发污染的城市供水应急处理技术与应用

- 宜兴沈北路二号桥大直径钻孔灌注桩的施工与质量控制

- 招远电视台制作播出系统数字化改造工程的设计与实践

- 正压送风对降低污水厂设备腐蚀的作用与实践(论文)

- 云南郝家河砂岩型铜矿床地质特征与接替资源勘查成果

- 政府与社会资本合作(PPP)项目审计监督理论

- 应用清单招标与经评审的最低投标价法评标的几点思考

- 智能化技术在电气工程自动化控制中的应用与实践研讨

- 智能电力监控管理系统在某飞机维修公司工程中的应用

- 中国电动汽车充电站市场现状与投资分析报告

- 智能小区以太接入交换机SNMP代理设计与实现

- 智能建筑虚拟仪器监控系统与控制网络的接口技术