数控机床多轴加工技术实用教程

《 数控机床多轴加工技术实用教程》是2010年清华大学出版社出版的图书,作者是宋放之。

数控机床多轴加工技术实用教程基本信息

| 书名 | 数控机床多轴加工技术实用教程 | 作者 | 宋放之 |

|---|---|---|---|

| ISBN | 9787302222958 | 定价 | 28元 |

| 出版社 | 清华大学出版社 | 出版时间 | 2010-4-1 |

数控机床多轴加工技术实用教程第一篇 多轴数控加工基础篇第1章 多轴机床的常见类型3

1.1 三轴立式加工中心附加数控转台的四轴联动机床3

1.2 三轴立式加工中心附加可倾斜式数控转台的五轴联动机床6

1.3 四轴立式加工中心附加数控转台的五轴联动机床7

1.4 具有?B?轴的卧式加工中心(四轴)11

1.5 五轴联动数控铣床(加工中心)12

1.5.1 双摆台式的五轴联动铣床12

1.5.2 双摆头的五轴联动机床21

1.5.3 一摆头一摆台的五轴联动机床23

1.6 车铣复合机床24

第2章 多轴机床的常用数控系统26

2.1 华中HNC-08多轴数控系统的编程26

2.1.1 HNC-08系统的编程基础26

2.1.2 HNC-08系统的G指令代码27

2.1.3 HNC-08系统的插补指令30

2.1.4 HNC-08系统的状态指令40

2.1.5 HNC-08系统中高速高精模式(G05.1)47

2.1.6 HNC-08系统中五轴加工功能48

2.2 广数GSK 25i多轴数控系统的编程50

2.2.1 GSK 25i系统编程基础50

2.2.2 准备功能G代码52

2.2.3 固定循环G代码59

2.2.4 辅助功能M代码63

2.2.5 主轴控制(S5位模拟)63

2.3 飞阳C0多轴数控系统的编程64

2.3.1 编程功能64

2.3.2 刀具长度和半径补偿78

2.3.3 程序旋转81

第3章 多轴加工应用技术研究84

3.1 多轴加工的理解84

3.2 多轴加工的目的85

3.3 多轴加工的特点89

3.4 典型多轴加工零件的工艺方法分析91

3.4.1 实例分析192

3.4.2 实例分析293

3.4.3 实例分析394

第4章 CAM软件的多轴功能100

4.1 CAXA V2008 制造工程师多轴加工功能简介100

4.1.1 四轴曲线加工101

4.1.2 四轴平切面加工105

4.1.3 叶轮粗加工107

4.1.4 叶轮精加工109

4.1.5 五轴G01钻孔113

4.1.6 五轴侧铣114

4.1.7 五轴等参数线116

4.1.8 五轴曲线加工117

4.1.9 五轴曲面区域加工118

4.1.10 五轴转四轴轨迹119

4.1.11 五轴定向加工121

4.2 Delcam PowerMILL五轴加工软件简介121

4.2.1 PowerMILL高效粗加工122

4.2.2 PowerMILL 五轴加工功能 124

4.2.3 PowerSHAPE Pro 三合一混合造型设计系统 130

4.3 VERICUT仿真软件功能模块简介131数控机床多轴加工技术实用教程目录第二篇 多轴数控加工应用篇第5章 教学案例一: 多面体基座加工137

5.1 学习任务: 肋板类零件的加工137

5.2 学习目标和加工条件138

5.3 解决方案 138

第6章 教学案例二: 圆弧面钻孔173

6.1 大圆弧多面体钻孔173

6.1.1 学习任务: 大圆弧多面体钻孔173

6.1.2 学习目标和加工条件174

6.1.3 解决方案174

6.2 圆柱面钻阵列孔181

6.2.1 学习任务: 圆柱面零件的阵列孔加工181

6.2.2 学习目标和加工条件181

6.2.3 解决方案182

第7章 教学案例三: 圆柱凸轮的加工186

7.1 学习任务: 柱面螺旋槽的加工186

7.2 学习目标与加工条件187

7.3 解决方案187

第8章 教学案例四: 叶片零件的编程与加工199

8.1 学习任务199

8.2 学习目标和工作条件199

8.3 解决方案199

第9章 教学案例五: 多面体定向加工209

9.1 学习任务: 多面体零件加工209

9.2 学习目标和工作条件209

9.3 解决方案210

9.4 扩展知识: PowerMILL系统应用于多轴加工的特色功能240

第10章 教学案例六: 叶轮加工246

10.1 学习任务: 叶轮的加工方法246

10.2 学习目标与加工条件246

10.3 解决方案246

第11章 教学案例七: 车铣复合件加工257

11.1 学习任务: 车铣复合类零件加工257

11.2 学习目标和加工条件257

11.3 解决方案258

第1章 多轴机床的常见类型3

1.1 三轴立式加工中心附带数控转台的四轴联动机床3

1.2 三轴立式加工中心附带可倾斜式数控转台的五轴联动机床6

1.3 四轴立式加工中心附带数控转台的五轴联动机床7

1.4 具有?B?轴的卧式加工中心(四轴)11

1.5 五轴联动数控铣床(加工中心)12

1.5.1 双摆台式的五轴联动铣床12

1.5.2 双摆头的五轴联动机床21

1.5.3 一摆头一摆台的五轴联动机床23

1.6 车铣复合机床25

第2章 多轴机床的常用数控系统27

2.1 华中HNC-08数控系统的编程27

2.1.1 HNC-08系统的编程基础27

2.1.2 HNC-08系统的G指令代码28

2.1.3 HNC-08系统的插补指令31

2.1.4 HNC-08系统的状态指令41

2.1.5 HNC-08系统中高速高精模式(G05.1)48

2.1.6 HNC-08系统中五轴加工功能49

2.2 广数GSK 25i数控系统的编程51

2.2.1 GSK 25i系统编程基础51

2.2.2 准备功能G代码53

2.2.3 固定循环G代码60

2.2.4 辅助功能M代码64

2.2.5 主轴控制(S5位模拟)64

2.3 飞阳C0数控系统的编程65

2.3.1 编程功能65

2.3.2 刀具长度和半径补偿79

2.3.3 程序旋转82

第3章 多轴加工应用技术研究85

3.1 多轴加工的理解85

3.2 多轴加工的目的86

3.3 多轴加工的特点90

3.4 典型多轴加工零件的工艺方法分析92

3.4.1 实例分析193

3.4.2 实例分析294

3.4.3 实例分析395

第4章 CAM软件的多轴功能101

4.1 CAXA V2008 制造工程师多轴加工功能简介101

4.1.1 四轴曲线加工102

4.1.2 四轴平切面加工106

4.1.3 叶轮粗加工108

4.1.4 叶轮精加工110

4.1.5 五轴G01钻孔114

4.1.6 五轴侧铣115

4.1.7 五轴等参数线117

4.1.8 五轴曲线118

4.1.9 五轴曲面区域加工119

4.1.10 五轴转四轴轨迹120

4.1.11 五轴定向加工122

4.2 Delcam PowerMILL五轴加工软件简介122

4.2.1 PowerMILL高效粗加工123

4.2.2 PowerMILL 五轴加工功能 125

4.2.3 PowerSHAPE Pro 三合一混合造型设计系统 131

4.3 VERICUT仿真软件功能模块简介132第二篇称轴数控加工应用篇第5章 教学案例一: 多面体加工139

5.1 学习任务: 肋板类零件的加工139

5.2 学习目标和加工条件140

5.3 解决方案: 140

第6章 教学案例二: 圆弧面钻孔176

6.1 大圆弧多面体钻孔176

6.1.1 学习任务: 大圆弧多面体钻孔176

6.1.2 学习目标和加工条件177

6.1.3 解决方案: 177

6.2 圆柱面钻阵列孔184

6.2.1 学习任务: 圆柱面零件的阵列孔加工184

6.2.2 学习目标和加工条件184

6.2.3 解决方案185

第7章 教学案例三: 圆柱凸轮的加工189

7.1 学习任务: 柱面螺旋槽的加工189

7.3 解决方案190

第8章 教学案例四: 叶片零件的编程与加工202

8.1 学习任务: 202

8.2 学习目标和工作条件202

8.4 解决方案202

第9章 教学案例五: 多面体定向加工212

9.1 学习任务: 多面体零件加工212

9.2 学习目标和工作条件212

9.3 解决方案213

9.4 扩展知识: PowerMILL系统应用于多轴加工的特色功能244

第10章 教学案例六: 叶轮加工250

10.1 学习任务: 叶轮的加工方法250

10.3 解决方案: 250

第11章 教学案例七: 车铣复合件加工262

11.1 学习任务: 车铣复合类零件加工262

10.2 学习目标和加工条件262

11.3 解决方案263

数控机床多轴加工技术实用教程造价信息

本书分为上、下两篇。上篇主要介绍多轴加工所用到的数控机床结构、数控系统功能、多轴加工工艺、编程和仿真软件。下篇主要介绍多轴加工典型案例。这些典型零件包括有多面体的定向加工、圆弧面上的钻孔加工、圆柱面上螺旋槽的加工、叶片零件的加工、叶轮零件的加工以及车铣复合加工。这些零件都具有一定的代表性,同时也是数控技能大赛的考试要素。

本书的特点是:读者参考书中案例所给出的工艺路线和方法、输入案例中给出的数控程序,就能够加工出案例中的工件。对于暂时没有五轴机床的读者而言,也可以根据书中介绍的Vericut软件进行仿真加工,或者是学习和了解多轴加工的基本理念。本书不仅可以作为职业院校数控多轴加工的实用教材,而且可以用作在岗技术工人的参考用书。

数控机床多轴加工技术实用教程常见问题

-

铸造厂里,一般没有也不需要数控机床(加工中心)。但沧州有许多搞不锈钢加工的(管接头,阀门,等)中小企业,数控车床还是比较多的。有的铸造厂也自己铸造,也自己加工不锈钢零件,这样的厂子里有数控车床的。

-

技术资料是维修的指南,它在维修工作中起着至关重要的作用.借助于技术资料可以大大提高维修工作的效率与维修的准确胜。一般来说,对于重大的数控机床故障维修.在理想状态下,应具备以下技术资料: ⑴ 数控机床使...

-

计算机控制技术,伺服驱动技术,传感检测技术

数控机床多轴加工技术实用教程文献

数控机床论文

数控机床论文

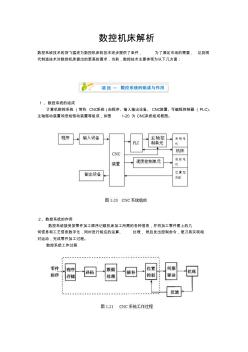

数控机床解析 数控系统技术的突飞猛进为数控机床的技术进步提供了条件, 为了满足市场的需要, 达到现 代制造技术对数控机床提出的更高的要求,当前,数控技术主要体现为以下几方面: 1 、数控系统的组成 计算机数控系统 (简称 CNC系统)由程序、输入输出设备、 CNC装置、可编程控制器(PLC)、 主轴驱动装置和进给驱动装置等组成,如图 1-20 为 CNC系统组成框图。 2、数控系统的作用 数控系统接受按零件加工顺序记载机床加工所需的各种信息,并将加工零件图上的几 何信息和工艺信息数字化,同时进行相应的运算、 处理,然后发出控制命令,使刀具实现相 对运动,完成零件加工过程。 数控系统工作过程 如图 1-21 所示(图中的虚线框为 CNC单元),一个零件程序的执行首先要输入 CNC中,经 过译码、数据处理、 插补、位置控制, 由伺服系统执行 CNC输出的指令以驱动机床完成加工。 CNC系

机械加工中数控机床的工艺性分析

机械加工中数控机床的工艺性分析

1 机械加工中数控机床的工艺性分析 目录 1 数控机床的概述 ........................................................................................................................... 1.1. 机床的结构 ............................................................................................................... 1.2 工作原理 ..............................................................................................................

数控加工技术作为现代机械制造技术的基础,使得机械制造过程发生了显著的变化。现代数控加工技术与传统加工技术相比,无论在加工工艺,加工过程控制,还是加工设备与工艺装备等诸多方面均有显著不同。我们熟悉的数控机床有XYZ三个直线坐标轴,多轴指在一台机床上至少具备第4轴。通常所说的多轴数控加工是指4轴以上的数控加工,其中具有代表性的是5轴数控加工。

多轴数控加工能同时控制4个以上坐标轴的联动,将数控铣、数控镗、数控钻等功能组合在一起,工件在一次装夹后,可以对加工面进行铣、镗、钻等多工序加工,有效地避免了由于多次安装造成的定位误差,能缩短生产周期,提高加工精度。随着模具制造技术的迅速发展,对加工中心的加工能力和加工效率提出了更高的要求,因此多轴数控加工技术得到了空前的发展。

随着数控技术的发展,多轴数控加工中心正在得到越来越为广泛的应用。它们的最大优点就是使原本复杂零件的加工变的容易了许多,并且缩短了加工周期,提高了表面的加工质量。产品质量的提高对产品性能要求提高,例如车灯模具:汽车大灯模具的精加工:用双转台五轴联动机床加工,由于大灯模具的特殊光学效果要求,用于反光的众多小曲面对加工的精度和光洁度都有非常高的指标要求,特别是光洁度,几乎要求达到镜面效果。采用高速切削工艺装备及五轴联动机床用球铣刀切削出镜面的效果,就变得很容易,而过去的较为落后的加工工艺手段就几乎不可能实现。采用五轴联动机床加工模具可以很快的完成模具加工,交货快,更好的保证模具的加工质量,使模具加工变得更加容易,并且使模具修改变得容易。在传统的模具加工中,一般用立式加工中心来完成工件的铣削加工。随着模具制造技术的不断发展,立式加工中心本身的一些弱点表现得越来越明显。现代模具加工普遍使用球头铣刀来加工,球头铣刀在模具加工中带来好处非常明显,但是如果用立式加工中心的话,其底面的线速度为零,这样底面的光洁度就很差,如果使用四、五轴联动机床加工技术加工模具,可以克服上述不足。

多轴加工的类型

加工中心一般分为立式加工中心和卧式加工中心。三轴立式加工中心最有效的加工面仅为工件的顶面,卧式加工中心借助回转工作台,也只能完成工件的四面加工。多轴数控加工中心具有高效率、高精度的特点,工件在一次装夹后能完成5个面的加工。如果配置5轴联动的高档数控系统,还可以对复杂的空间曲面进行高精度加工,非常适于加工汽车零部件、飞机结构件等工件的成型模具。根据回转轴形式,多轴数控加工中心可分为两种设置方式

(1)工作台回转轴。

这种设置方式的多轴数控加工机床的优点是:主轴结构比较简单,主轴刚性非常好,制造成本比较低。但一般工作台不能设计太大,承重也较小,特别是当A 轴回转角度≥90°时,工件切削时会对工作台带来很大的承载力矩。

(2)立式主轴头回转。

这种设置方式的多轴数控加工机床的优点是:主轴加工非常灵活,工作台也可以设计得非常大。在使用球面铣刀加工曲面时,当刀具中心线垂直于加工面时,由于球面铣刀的顶点线速度为零,顶点切出的工件表面质量会很差,而采用主轴回转的设计,令主轴相对工件转过一个角度,使球面铣刀避开顶点切削,保证有一定的线速度,可提高表面加工质量,这是工作台回转式加工中心难以做到的。

多轴加工的特点

采用多轴数控加工,具有如下几个特点:

(1)减少基准转换,提高加工精度。

多轴数控加工的工序集成化不仅提高了工艺的有效性,而且由于零件在整个加工过程中只需一次装夹,加工精度更容易得到保证。

(2)减少工装夹具数量和占地面积。

尽管多轴数控加工中心的单台设备价格较高,但由于过程链的缩短和设备数量的减少,工装夹具数量、车间占地面积和设备维护费用也随之减少。

(3)缩短生产过程链,简化生产管理。

多轴数控机床的完整加工大大缩短了生产过程链,而且由于只把加工任务交给一个工作岗位,不仅使生产管理和计划调度简化,而且透明度明显提高。工件越复杂,它相对传统工序分散的生产方法的优势就越明显。同时由于生产过程链的缩短,在制品数量必然减少,可以简化生产管理,从而降低了生产运作和管理的成本。

(4)缩短新产品研发周期。

对于航空航天、汽车等领域的企业,有的新产品零件及成型模具形状很复杂,精度要求也很高,因此具备高柔性、高精度、高集成性和完整加工能力的多轴数控加工中心可以很好地解决新产品研发过程中复杂零件加工的精度和周期问题,大大缩短研发周期和提高新产品的成功率。

人们早已认识到多轴数控加工技术的优越性和重要性,但到目前为止,多轴数控加工技术的应用仍然局限于少数资金雄厚的部门,并且仍然存在尚未解决的难题。多轴数控加工由于干涉和刀具在加工空间的位置控制,其数控编程、数控系统和机床结构远比3轴机床复杂得多。目前,多轴数控加工技术存在以下几个问题:

(1)多轴数控编程抽象、操作困难。

这是每一个传统数控编程人员都深感头疼的问题。3轴机床只有直线坐标轴,而5轴数控机床结构形式多样;同一段NC代码可以在不同的3轴数控机床上获得同样的加工效果,但某一种5轴机床的NC代码却不能适用于所有类型的5轴机床。数控编程除了直线运动之外,还要协调旋转运动的相关计算,如旋转角度行程检验、非线性误差校核、刀具旋转运动计算等,处理的信息量很大,数控编程极其抽象。多轴数控加工的操作和编程技能密切相关,如果用户为机床增添了特殊功能,则编程和操作会更复杂。只有反复实践,编程及操作人员才能掌握必备的知识和技能。经验丰富的编程与操作人员的缺乏,是多轴数控加工技术普及的大阻力。

(2)刀具半径补偿困难。

在5轴联动NC程序中,刀具长度补偿功能仍然有效,而刀具半径补偿却失效了。以圆柱铣刀进行接触成形铣削时,需要对不同直径的刀具编制不同的程序。目前流行的CNC系统尚无法完成刀具半径补偿,因为ISO文件中没有提供足够的数据对刀具位置进行重新计算。用户在进行数控加工时需要频繁换刀或调整刀具的确切尺寸,按照正常的处理程序,刀具轨迹应送回CAM系统重新进行计算,从而导致整个加工过程效率不高。对这个问题的最终解决方案,有赖于新一代CNC控制系统,该系统能够识别通用格式的工件模型文件(如STEP等)或CAD系统文件。

(3)购置机床需要大量投资。

多轴数控加工机床和3轴数控加工机床之间的价格悬殊很大。多轴数控加工除了机床本身的投资之外,还必须对CAD/CAM系统软件和后置处理器进行升级,使之适应多轴数控加工的要求,以及对校验程序进行升级,使之能够对整个机床进行仿真处理。

五轴车铣技术是多轴加工技术的典型,五轴车铣中心是五轴车铣技术的载体,是指一种以车削功能为主,并集成了铣削和镗削等功能,至少具有3个直线进给轴和2个圆周进给轴,且配有自动换刀系统的机床的统称。这种车铣复合加工中心是在三轴车削中心基础上发展起来的,相当于1台车削中心和1台加工中心的复合,是2O世纪90年代发展起来的复合加工技术,是一种在传统机械设计技术和精密制造技术基础上,集成了现代先进控制技术、精密测量技术和CAD/CAM 应用技术的先进机械加工技术。五轴车铣中心的先进性表现在其设计理念上。在通常的机械加工概念中,1个零件的加工,少则一两工序,多则上百工序,要经过多台设备的加工来完成,要准备刀具、工装夹具。对复杂的零件来说,有的一套工装的准备就需要三、五个月的时间,即使不考虑经济成本,三、五个月的时间很可能会错过许多商品机遇和战略机遇。在汽车、家电等批量生产行业,为了提高效率和自动化水平,广泛采用自动化生产线,庞大的物流系统构成了自动线很主要的一部分,同时是一个占钱、占地的部分,也是故障多发的部分,对复杂形面的加工,物流更是一个大问题。零件的多次装夹和基准转换,有时带来不必要的工序,同时也使零件加工精度丧失。五轴车铣复合加工中心从设计概念上解决了这个问题,它是一次装夹,完成加工范围内的全部或绝大部分工序,实现了从复合加工到完整加工的飞跃。

五轴车铣复合加工中心从产生至今,已有近20年的历史,技术已经成熟并被国内外用户接收和认可。从趋势上看,主要向以下几个方向发展:

(1)更高工艺范围。

通过增加特殊功能模块,实现更多工序集成。例如将齿轮加工、内外磨削加工、深孔加工、型腔加工、激光淬火、在线测量等功能集成到车铣中心上,真正做到所有复杂零件的完整加工。

(2)更高效率。

通过配置双动力头、双主轴、双刀架等功能,实现多刀同时加工,提高加工效率。

(3)大型化。

由于大型零件一般多是结构复杂、要求加工的部位和工序较多、安装定位也较费时费事的零件,而车铣复合加工的主要优点之一是减少零件在多工序和多工艺加工过程中的多次重新安装调整和夹紧时间,所以采用车铣中心进行复合加工比较有利。所以目前五轴车铣复合加工中心正向大型化发展。例如沈阳机床的HTM125系列五轴车铣中心,回转直径达到1250mm,加工长度可以达到10000mm,非常适合大型船用柴油机曲轴的车铣加工。

(4)结构模块化和功能可快速重组

五轴车铣中心的功能可快速重组是其能快速响应市场需求,并能抢占市场的重要条件,而结构模块化是五轴车铣中心功能可快速重组的基础。一些技术先进的厂家(如德国DMG、奥地利的WFL、日本的MAZAK公司等)的许多产品都已实现结构模块化设计,并正在向如何实现功能快速重组的方面努力。

五轴车铣技术的先进理念是提高产品质量和缩短产品制造周期。因此,这种技术在军工、航空、航天、船舶以及一些民用工业领域中的应用具有相当的优势,尤其在航空航天领域一些形状复杂的异形零件的加工中更具优势,因此国外早已在航空航天领域大批采用此类设备代替传统的加工设备,而国内在这方面则比较落后,因此还需借鉴国外的先进经验,争取在五轴车铣技术的应用领域改变落后的局面。

- 相关百科

- 相关知识

- 相关专栏

- 涡桨-5涡轮螺旋桨式发动机

- 大地线

- 刚体定点转动

- 飞行管理计算机

- 等角斜轴切圆柱投影

- 船舶无线电导航

- 实用CAXA绘图及二次开发技术

- 四轴装置

- 震中方位角

- AutoCAD2009土木建筑制图

- 长治市客运东站

- 徐工QY8起重机

- 榆花

- 容声BD/BC-166G

- 北城清迈阳光

- 华帝DJF55M

- 磷铵技术改造五大磷肥工程的建议

- 预制砌块(砖、石)挡土墙工程砌体施工安全技术交底

- 以贯穿项目为核心载体的建筑工程技术专业素材库建设

- 云计算技术在城市轨道交通运营指挥管理系统中的应用

- 多逆变器太阳能光伏并网发电系统的组群控制方法

- 支持并行工程和智能CAPP的制造资源建模技术

- 在“建筑节能与居住舒适”专题技术交流会议上的讲话

- 应对水源突发污染的城市供水应急处理技术与应用

- 引用公路桥涵施工技术规范JTJ0412000

- 振冲碎石桩地基加固技术在椒江标准海塘工程中的应用

- 中国施工企业管理协会科学技术奖技术创新成果申报书

- 园林绿化技术资料钢结构油漆分项工程质量检验评定表

- 以工作过程为导向构建高职建筑工程技术专业课程体系

- 智能化技术在电气工程自动化控制中的应用与实践研讨

- 智能建筑虚拟仪器监控系统与控制网络的接口技术

- 有色金属技术经济院与广亚铝业签署战略合作协议