数控机床典型故障诊断与维修目录

学习情境1 排除CK6132数控车床无法返回参考点故障

典型工作任务卡

1.1 收集信息

1.1.1 CK6132数控车床基本信息

1.1.2 数控车床返回参考点的一般工作过程

1.2 讨论决策

1.2.1 分析无法返回参考点的常见故障点

1.2.2 CK6132数控车床无法返回参考点故障的维修方案讨论

1.3 制订工作计划

1.3.1 制订CK6132数控车床无法返回参考点故障的维修方案表

1.3.2 所需工具列表

1.3.3 成本预算说明

1.3.4 向客户(或教师)描述维修方案及总预算

1.4 执行工作计划

1.4.1 按照诊断流程逐一排查故障点

1.4.2 制订一般解决方法或器件更换要点

1.4.3 书写故障诊断结论

1.5 检查工作质量

1.5.1 试机检查

1.5.2 书写故障报告,建立本台数控机床的维修档案

1.6 小组评估会

1.6.1 总结机床无法返回参考点故障的一般性原因

1.6.2 记录自己的工作成果

1.6.3 记录自己的工作失误以及导致失误的原因、改进方法

1.6.4 根据收集到的信息,评估项目的达成和转化效果,写出小组自评结论

学习情境2 排除CK6132数控车床不能换刀故障

典型工作任务卡

2.1 收集信息

2.1.1 CK6132电动刀架基本信息

2.1.2 数控车床电动刀架的一般工作过程

2.1.3 数控车床电动刀架的接线与动作

2.2 讨论决策

2.2.1 分析刀架不能换刀的常见故障点

2.2.2 CK6132数控车床刀架不能换刀常见故障的维修方案讨论

2.3 制订工作计划

2.3.1 制订CK6132数控车床刀架不能换刀故障的维修方案表

2.3.2 所需工具列表

2.3.3 成本预算说明

2.3.4 向客户(或教师)描述维修方案及总预算

2.4 执行工作计划

2.4.1 按照诊断流程逐一排查故障点

2.4.2 制订一般解决方法或器件更换要点

2.4.3 书写故障诊断结论

2.5 检查工作质量

2.5.1 试机检查

2.5.2 书写故障报告,建立本台数控机床的维修档案

2.6 小组评估会

2.6.1 总结机床无法换刀故障的一般性原因,并比较六角回转刀架的故障和四工位刀架故障的异同

2.6.2 记录自己的工作成果

2.6.3 记录自己的工作失误以及导致失误的原因、改进方法

2.6.4 根据收集到的信息,评估项目的达成和转化效果,写出小组自评结论

学习情境3 排除XK5025数控铣床系统不能启动故障

典型工作任务卡

3.1 收集信息

XK5025数控铣床基本信息

3.2 讨论决策

3.2.1 分析系统不能启动的常见故障原因

3.2.2 XK5025数控铣床系统不能启动故障的维修方案讨论

3.3 制订工作计划

3.3.1 制订XK5025数控铣床系统不能启动故障的维修方案表

3.3.2 所需工具列表

3.3.3 成本预算说明

3.3.4 向客户(或教师)描述维修方案及总预算

3.4 执行工作计划

3.4.1 按照诊断流程逐一排查故障点

3.4.2 制订一般排查方法

3.4.3 书写故障诊断结论

3.5 检查工作质量

3.5.1 试机检查

3.5.2 书写故障报告,建立本台数控机床的维修档案

3.6 小组评估会

3.6.1 总结机床系统不能启动故障的一般性原因

3.6.2 记录自己的工作成果

3.6.3 记录自己的工作失误以及导致失误的原因、改进方法

3.6.4 根据收集到的信息,评估项目的达成和转化效果,写出小组自评结论

学习情境4 排除XK5025数控铣床主轴不能旋转故障

典型工作任务卡

4.1 收集信息

4.1.1 XK5025数控铣床基本信息

4.1.2 数控铣床主轴旋转的一般工作过程

4.2 讨论决策

4.2.1 分析数控铣床主轴不能旋转的常见故障点

4.2.2 XK5025数控铣床主轴不能旋转故障的维修方案讨论

4.3 制订工作计划

4.3.1 制订XK5025数控铣床主轴不能旋转故障的维修方案表

4.3.2 所需工具列表

4.3.3 成本预算说明

4.3.4 向客户(或教师)描述维修方案及总预算

4.4 执行工作计划

4.4.1 按照诊断流程逐一排查故障点

4.4.2 制订一般解决方法或器件更换要点

4.4.3 书写故障诊断结论

4.5 检查工作质量

4.5.1 试机检查

4.5.2 书写故障报告,建立本台数控机床的维修档案

4.6 小组评估会

4.6.1 总结机床主轴不能旋转故障的一般性原因

4.6.2 记录自己的工作成果

4.6.3 记录自己的工作失误以及导致失误的原因、改进方法

4.6.4 根据收集到的信息,评估项目的达成和转化效果,写出小组自评结论

学习情境5 排除xK5025数控铣床进给轴爬行或抖动故障

典型工作任务卡

5.1 收集信息

5.1.1 XK5025数控铣床进给轴信息

5.1.2 拆装数控铣床X、y进给轴系统

5.2 讨论决策

5.2.1 分析数控铣床进给轴爬行或抖动的常见故障点

5.2.2 XK5025数控铣床进给轴爬行或抖动故障的维修方案讨论

5.3 制订工作计划

5.3.1 制订XK5025数控铣床进给轴爬行或抖动故障的维修方案表

5.3.2 所需工具列表

5.3.3 成本预算说明

5.3.4 向客户(或教师)描述维修方案及总预算

5.4 执行工作计划

5.4.1 按照诊断流程逐一排查故障点

5.4.2 制订一般解决方法

5.4.3 书写故障诊断结论

5.5 检查工作质量

5.5.1 试机检查

5.5.2 书写故障报告,建立本台数控机床的维修档案

5.6 小组评估会

5.6.1 总结机床进给轴爬行或抖动故障的一般性原因

5.6.2 记录自己的工作成果

5.6.3 记录自己的工作失误以及导致失误的原因、改进方法

5.6.4 根据收集到的信息,评估项目的达成和转化效果,写出小组自评结论

学习情境6 排除xH714加工中心主轴编码器失效故障

典型工作任务卡

6.1 收集信息

6.1.1 XH714加工中心主轴信息

6.1.2 主轴编码器的应用

6.2 讨论决策

6.2.1 分析加工中心主轴编码器失效的常见故障原因

6.2.2 XH714加工中心主轴编码器失效故障的维修方案讨论

6.3 制订工作计划

6.3.1 制订XH714加工中心主轴编码器失效故障的维修方案表

6.3.2 所需工具列表

6.3.3 成本预算说明

6.3.4 向客户(或教师)描述维修方案及总预算

6.4 执行工作计划

6.4.1 按照诊断流程逐一排查故障点

6.4.2 制订一般解决方法

6.4.3 书写故障诊断结论

6.5 检查工作质量

6.5.1 试机检查

6.5.2 书写故障报告,建立本台数控机床的维修档案

6.6 小组评估会

6.6.1 总结机床主轴编码器失效故障的一般性原因

6.6.2 记录自己的工作成果

6.6.3 记录自己的工作失误以及导致失误的原因、改进方法

6.6.4 根据收集到的信息,评估项目的达成和转化效果,写出小组自评结论 2100433B

数控机床典型故障诊断与维修造价信息

《数控机床典型故障诊断与维修》共分6个学习情境,分别讲解CK6132数控车床无法返回参考点、CK6132数控车床不能换刀、XK5025数控铣床系统不能启动、XK5025数控铣床主轴不能旋转、xK5025数控铣床进给轴爬行或抖动、xH714加工中心主轴编码器失效等故障原因及排除方法。所有学习情境的设置都是针对典型机床的典型故障处理工作过程来设计的,学习情境的设计结合学生的自主学习可以起到“举一反三”的效果,便于学生实际操作,做到任务明确、工作过程清晰。《数控机床典型故障诊断与维修》为高职高专数控技术、数控设备应用与维护等专业的教材,也可供相近专业学生、教师及企业技术人员参考或选用。 {zzjj}

数控机床典型故障诊断与维修目录常见问题

-

数控机床机械故障诊断的任务是什么?(要求用不少于80字作答)

按故障类型分类 按照机床故障的类型区分,故障可分为机械故障和电气故障。 (1)机械故障 这类故障主要发生在机床主机部分,还可以分为机械部件故障、液压系统故障、气动系统故障和润滑系统故障等。 例如一台采...

-

我有仿真软件,要吗?QQ247789004

-

20世纪中期,随着电子技术的发展,自动信息处理、数据处理以及电子计算机的出现,给自动化技术带来了新的概念,用数字化信号对机床运动及其加工过程进行控制,推动了机床自动化的发展。 采用数字技术进行机械加工...

数控机床典型故障诊断与维修目录文献

数控机床故障诊断与维修论文

数控机床故障诊断与维修论文

数控机床故障诊断与维修论文 摘要 :数控机床故障诊断数控机床是个复杂的系统, 一台数控机床既有机械装置、 液压 系统,又有电 气控制部分和软件程序等。组成数控机床的这些部分,由于种种原因,不 可避免 地会发生不同程度、不同类型的故障,导致数控机床不能正常工作。故障诊断是 进行数控机床维修的第一步 , 它不仅可以迅速查明故障原因 , 排除故障 ,也可以起到预防故 障发生与扩大的作用。文章结合数控机床中几个故障的维修实例 , 说明加强理论学习 , 适当 了解数控系统硬件的相关连接及工作原理 ,了解 PLC与外部器件的联系 , 并注重系统保养 ,对 于准确维修数控机床故障 ,降低机床故障率具有重要意义。 关键词 : 数控机床 PLC ; 故障诊断 ; 故障维修 一、数控机床故障诊断的基本方法 数控设备是一种自动化程度较高,结构较复杂的先进加工设备,是企业的重点、关键 设备。要发挥数控设备的高效益

数控机床的故障诊断与维修2

数控机床的故障诊断与维修2

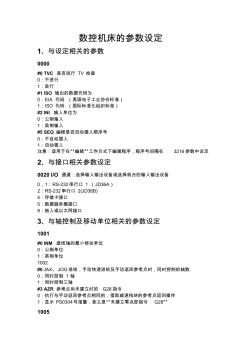

数控机床的参数设定 1、与设定相关的参数 0000 #0 TVC 是否进行 TV 检查 0:不进行 1:进行 #1 ISO 输出的数据代码为 0:EIA 代码 (美国电子工业协会标准) 1:ISO 代码 (国际标准化组织标准) #2 INI 输入单位为 0:公制输入 1:英制输入 #5 SEQ 编程是否自动插入顺序号 0:不自动插入 1:自动插入 注意:适用于在“编辑”工作方式下编辑程序,程序号间隔在 3216参数中设定 2、与接口相关参数设定 0020 I/O 通道:选择输入输出设备或选择前台的输入输出设备 0,1:RS-232串行口 1 (JD36A) 2:RS-232串行口 2(JD36B) 4:存储卡接口 5:数据服务器接口 9:嵌入或以太网接口 3、与轴控制及移动单位相关的参数设定 1001 #0 INM 直线轴的最小移动单位 0:公制单位 1:英制单位 1002 #0

总序(Ⅰ)

前言(Ⅲ)

第1章数控机床故障诊断与维修基础(1)

1.1数控机床故障诊断与维修概述(1)

1.2数控机床故障诊断与维修技术(12)

1.3实训(26)

思考与练习(28)

第2章数控机床的安装、调试与验收(30)

2.1数控机床安装(30)

2.2数控机床调试(34)

2.3数控机床验收(36)

2.4实训(44)

思考与练习(47)

第3章数控系统故障诊断与维修(48)

3.1数控系统概述(48)

3.2数控系统维修(56)

3.3CNC系统故障的自诊断(67)

3.4电源类故障诊断与维修(71)

3.5系统显示类故障诊断与维修(74)

3.6急停报警类故障诊断与维修(76)

3.7操作类故障诊断与维修(78)

3.8回参考点、编码器故障诊断与维修(81)

3.9实训(85)

思考与练习(88)

第4章主轴驱动系统故障诊断与维修(89)

4.1主轴驱动系统概述(89)

4.2直流主轴驱动系统故障诊断与维修(96)

4.3变频器故障诊断与维修(101)

4.4交流伺服主轴驱动系统故障诊断与维修(105)

4.5实训(118)

思考与练习(122)

第5章进给伺服系统故障诊断与维修(123)

5.1进给伺服系统概述(123)

5.2进给伺服系统的故障诊断(135)

5.3位置检测装置故障诊断(144)

5.4进给伺服系统故障诊断与维修(149)

5.5进给伺服电机故障诊断与维修(168)

5.6实训(171)

思考与练习(173)

第6章数控机床机械故障诊断与维修(174)

6.1机械系统故障诊断(174)

6.2主传动系统与主轴故障诊断与维修(175)

6.3进给系统的结构及维修(183)

6.4导轨副结构及维修(187)

6.5换刀装置故障诊断与维修(190)

6.6实训:滚珠丝杠螺母维修、维护项目(199)

思考与练习(203)

第7章液压与气动系统故障诊断与维修(204)

7.1液压系统故障诊断与维修(204)

7.2气动系统故障诊断与维修(212)

7.3实训(216)

思考与练习(219)

第8章数控机床PLC故障诊断与维修(220)

8.1PLC原理、结构及应用(220)

8.2PLC在数控机床上的应用(227)

8.3PLC故障的表现形式(230)

8.4PLC故障排除和维修(232)

8.5实训:PLC编程与调试项目(242)

思考与练习(243)

第9章数控机床干扰故障诊断与维修(244)

9.1数控机床干扰故障概述(244)

9.2接地技术(246)

9.3屏蔽技术(251)

9.4滤波技术(253)

9.5干扰故障维修实例(257)

9.6实训:数控机床抗干扰项目(259)

思考与练习(260)

第10章数控机床安装、调试与维修项目(261)

10.1项目工作任务(261)

10.2项目工作内容(262)

附录AFANUC 0系统报警代码表(269)

附录B故障检查与记录(273)

附录C故障调查与诊断记录表(276)

附录D数控机床的安全操作(278)

参考文献(280)

本手册以应用最多的FANUC、SIEMENS为主,从数控机床常见故障诊断与维修技术的可操作性角度考虑组织内容,介绍了数控机床的维修基础知识,数控机床核心系统(数控系统、进给伺服驱动系统、主轴驱动系统、检测系统、数控机床可编程控制器、数控机床接口、数控机床强电控制等)的故障诊断与维修,以及典型机床的维修实例等内容。深入浅出地阐明了数控机床故障诊断的理论依据,系统、全面地介绍了故障诊断与维修的基本方法和步骤,通过实例具体详细地介绍了故障的诊断与分析处理过程。

《数控机床故障诊断与维修实用手册》以数控机床的故障诊断与维修为目的,介绍了最为常见的FANUC、SIEMENS、广州数控设备有限公司的数控系统、华中"世纪星"系列数控系统。从数控机床常见故障诊断与维修的角度出发,介绍了数控机床的维修基础知识、数控系统、进给伺服驱动系统、主轴驱动系统、检测系统、数控机床可编程序控制器、数控机床接口、数控机床强电的故障诊断与维修等内容。深入浅出地阐明了数控机床故障诊断的理论依据,系统地讲述了故障诊断与维修的基本方法和步骤,通过实例具体详细地介绍了故障的诊断与分析处理过程。

《数控机床故障诊断与维修实用手册》可以作为从事数控机床使用与维修的高级工、技师、高级技师、工程师以及工程技术人员的工具书,也可以作为大中专院校数控专业师生及有关技术人员的参考用书。

- 相关百科

- 相关知识

- 相关专栏

- U型端子

- 天塔

- 保险丝端子

- 轻质纯碱埋管流化床煅烧机

- 金巴利苏打

- 139端子

- 醉金香葡萄

- 五里河大桥

- 端子压接高度

- 机械加工高招与诀窍(车工分册)

- 摆式飞剪

- 切割生产线

- 气压与液压传动控制技能训练

- 太白楼

- 绝缘端子

- 剃刀

- 引嫩工程扩建区土壤水盐动态与防治土壤盐碱措施

- 中国工程图学学会成立工程与制造系统集成化分会

- 中国吹制玻璃行业市场前景分析预测年度报告(目录)

- 中国电力井盖行业市场前景分析预测年度报告(目录)

- 影响萘高效减水剂与普通硅酸盐水泥适应性的关键因素

- 智能建筑工程报警与电视监控系统前端设备的安装施工

- 应对水源突发污染的城市供水应急处理技术与应用

- 宜兴沈北路二号桥大直径钻孔灌注桩的施工与质量控制

- 招远电视台制作播出系统数字化改造工程的设计与实践

- 正压送风对降低污水厂设备腐蚀的作用与实践(论文)

- 云南郝家河砂岩型铜矿床地质特征与接替资源勘查成果

- 中国仿古青砖行业市场前景分析预测年度报告(目录)

- 政府与社会资本合作(PPP)项目审计监督理论

- 中国家具钢管行业市场前景分析预测年度报告(目录)

- 应用清单招标与经评审的最低投标价法评标的几点思考

- 智能化技术在电气工程自动化控制中的应用与实践研讨