数控机床动态精度动态精度理论研究的新思想

全系统动态精度理论摒弃了传统动态精度理论传递函数之不足,它是建立在充分考虑动态测量系统内部各单元及总体传输关系基础上,从全面误差分析入手,综合动态系统内部组成结构误差和系统内外各种干扰因素对测量结果精度的影响,尽可能将传统的对动态系统的“黑箱”处理方案“白化”或“灰化” ,建立单元误差传递函数,并以此为基础,根据总体传输网络模型和各种干扰模型,给出动态测量系统总体误差模型,由此可得到能反映实际情况的全系统动态测量精度。

数控机床动态精度造价信息

传统的动态精度理论将测量系统看作是一个固定不变的、具有确定传输关系的系统,而系统的传输特性,则常用一个传递函数来逼近。

此方法未充分考虑外界干扰对测量过程的影响,包括对输入信号、测量系统以及对输出信号的影响。而且,干扰信号是时间的函数,即它也具有动态性和时变性,传统的传递函数显然没有反映外界干扰因素的影响,使动态测量精度难以提高。

此外,使用传递函数来逼近动态测量系统的动态特性,没有充分考虑到动态测量所具有的四个特征,尤其是没有考虑到动态测量的时变性。任何测量系统都是一个由许多独立的单元以复杂的形式组合而成的复合系统,且各单元的动态特性及其随时间的变化规律也不尽相同。传统的分析方法,未考虑系统的具体结构,缺乏对系统内部因素的认识,忽略了系统组成复杂性和各单元动态特性的时变性因而无法预知系统时变性和不确定性的原因,这不可避免的会导致测量结果存在误差,从而使动态测量无法达到理想的精度。

全系统动态精度理论将系统总误差“白化” ,可看作为动态测量精度理论研究的正向问题,在充分掌握其模型及其求解方法的基础上,可从该理论的逆向来进行系统精度研究,从而提出一种新的思想----动态误差渊源与精度损失诊断。

数控机床动态精度动态精度理论研究的新思想常见问题

-

机床数控改造的意义 1)节省资金。机床的数控改造同购置新机床相比一般可节省60%左右的费用,大型及特殊设备尤为明显。一般大型机床改造只需花新机床购置费的1...

-

数控机床是数字控制机床的简称,是一种装有程序控制系统的自动化机床。该控制系统能够逻辑地处理具有控制编码或其他符号指令规定的程序,并将其译码,从而使机床动作并加工零件。 数控机床的特点 [编辑本段] 数...

-

在数控机床中,进给伺服系统是数控装置和机床的中间联接环节,是数控系统的重要组成部分。通常设计进给伺服系统时必须满足一定的要求,才能保证进给系统的定位精度和静态、动态性能,从而确保机床的加工精确度。现代...

动态误差溯源与精度损失诊断理论的提出,必将深化全系统动态精度理论,提高动态测量系统的精度易恢复性,为更精确地进行动态测量精度评定、动态误差修正(补偿)与控制,提供科学的依据。此外,根据误差分解与溯源结果,通过精度损失诊断,实时地分析掌握动态测量系统各组成单元的误差和误差源在实际测量中的时变规律,为使各误差源在整个动态系统中的精度损失具有等效性的系统优化,提供了依据。 2100433B

数控机床动态精度动态精度理论研究的新思想文献

数控机床论文

数控机床论文

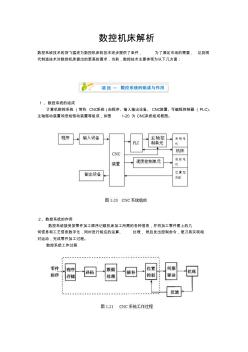

数控机床解析 数控系统技术的突飞猛进为数控机床的技术进步提供了条件, 为了满足市场的需要, 达到现 代制造技术对数控机床提出的更高的要求,当前,数控技术主要体现为以下几方面: 1 、数控系统的组成 计算机数控系统 (简称 CNC系统)由程序、输入输出设备、 CNC装置、可编程控制器(PLC)、 主轴驱动装置和进给驱动装置等组成,如图 1-20 为 CNC系统组成框图。 2、数控系统的作用 数控系统接受按零件加工顺序记载机床加工所需的各种信息,并将加工零件图上的几 何信息和工艺信息数字化,同时进行相应的运算、 处理,然后发出控制命令,使刀具实现相 对运动,完成零件加工过程。 数控系统工作过程 如图 1-21 所示(图中的虚线框为 CNC单元),一个零件程序的执行首先要输入 CNC中,经 过译码、数据处理、 插补、位置控制, 由伺服系统执行 CNC输出的指令以驱动机床完成加工。 CNC系

加工中心精度检测项目_数控机床辅助功能实现与调试

加工中心精度检测项目_数控机床辅助功能实现与调试

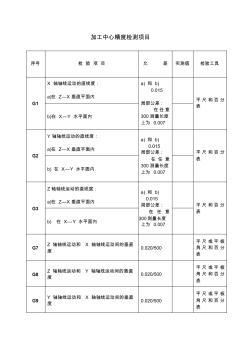

加工中心精度检测项目 序号 检 验 项 目 允 差 实测值 检验工具 G1 X 轴轴线运动的直线度: a)在 Z–X 垂直平面内 a) 和 b) 0.015 局部公差: 在任意 300测量长度 上为 0.007 平尺 和百 分 表 b)在 X–Y 水平面内 G2 Y 轴轴线运动的直线度: a)在 Z–X 垂直平面内 a) 和 b) 0.015 局部公差: 在 任 意 300测量长度 上为 0.007 平尺 和百 分 表 b) 在 X–Y 水平面内 G3 Z轴轴线运动的直线度: a)在 Z–X 垂直平面内 a) 和 b) 0.015 局部公差: 在 任 意 300测量长度 上为 0.007 平尺 和百 分 表 b) 在 X–Y 水平面内 G7 Z 轴轴线运动和 X 轴轴线运动间的垂直 度 0.020/500 平尺 或平 板 角尺 和百 分 表 G8 Z 轴轴线运

数控机床的定位精度,是指所测机床运动部件在数控系统控制下运动时所能达到的位置精度。该精度与机床的几何精度一样,会对机床切削精度产生重要影响,特别会影响到孔隙加工时的孔距误差。

目前通常采用的数控机床位置精度标准是ISO230-2标准和国标GB10931-89。

测量直线运动的检测工具有:标准长度刻线尺、成组块规、测微仪、光学读数显微镜及双频激光干涉仪等。标准长度测量以双频激光干涉仪的测量结果为准。回转运动检测工具有360齿精密分度的标准转台或角度多面体、高精度圆光栅和平行光管等。目前通用的检测仪为双频激光干涉仪。

2.1 检测方法(用双频激光干涉仪时)

(1)安装与调节双频激光干涉仪。

(2)预热激光仪,然后输入测量参数。

(3)在机床处于运动状态下对机床的定位精度进行测量。

(4)输出数据处理结果。

2.2 检测时的注意事项:

(1)仪器在使用前应精确校正。

(2)螺距误差补偿,应在机床几何精度调整结束后再进行,以减少几何精度对定位精度的影响。

(3)进行螺距误差补偿时应使用高精度的检测仪器(如激光干涉仪),以便先测量再补偿,补偿后还应再测量,并应按相应的分析标准(VDI3441、JIS6330或GB10931-89)对测量数据进行分析,直到达到机床的定位精度要求。

(4)机床的螺距误差补偿方式包括线性轴补偿和旋转轴补偿这两种方式,可对直线轴和旋转工作台的定位精度分别补偿。

数控机床的几何精度反映机床的关键机械零部件(如床身、溜板、立柱、主轴箱等)的几何形状误差及其组装后的几何形状误差,包括工作台面的平面度、各坐标方向上移动的相互垂直度、工作台面X、Y坐标方向上移动的平行度、主轴孔的径向圆跳动、主轴轴向的窜动、主轴箱沿z坐标轴心线方向移动时的主轴线平行度、主轴在z轴坐标方向移动的直线度和主轴回转轴心线对工作台面的垂直度等。

常用检测工具有精密水平尺、精密方箱、千分表或测微表、直角仪、平尺、高精度主轴芯棒及千分表杆磁力座等。

1.1 检测方法:

数控机床的几何精度的检测方法与普通机床的类似,检测要求较普通机床的要高。

1.2 检测时的注意事项:

(1)检测时,机床的基座应已完全固化。(2)检测时要尽量减小检测工具与检测方法的误差。(3)应按照相关的国家标准,先接通机床电源对机床进行预热,并让沿机床各坐标轴往复运动数次,使主轴以中速运行数分钟后再进行。(4)数控机床几何精度一般比普通机床高。普通机床用的检具、量具,往往因自身精度低,满足不了检测要求。且所用检测工具的精度等级要比被测的几何精度高一级。(5)几何精度必须在机床精调试后一次完成,不得调一项测一项,因为有些几何精度是相互联系与影响的。(6)对大型数控机床还应实施负荷试验,以检验机床是否达到设计承载能力;在负荷状态下各机构是否正常工作;机床的工作平稳性、准确性、可靠性是否达标。

另外,在负荷试验前后,均应检验机床的几何精度。有关工作精度的试验应于负荷试验后完成。

检查机床切削精度的检查,是在切削加工条件下对机床几何精度和定位精度的综合检查,包括单项加工精度检查和所加工的铸铁试样的精度检查(硬质合金刀具按标准切削用量切削)。检查项目一般包括:镗孔尺寸精度及表面粗糙度、镗孔的形状及孔距精度、端铣刀铣平面的精度、侧面铣刀铣侧面的直线精度、侧面铣刀铣侧面的圆度精度、旋转轴转90°侧面铣刀铣削的直角精度、两轴联动精度

- 相关百科

- 相关知识

- 相关专栏

- 数控机床动态误差

- 数控机床原理

- 数控机床原理、结构与维修

- 数控机床原理与系统

- 数控机床原理与结构

- 数控机床在线检测技术

- 数控机床工

- 数控机床常见故障快速处理86问

- 数控机床控制技术基础

- 数控机床控制系统安装与调试

- 数控机床操作与维修基础

- 数控机床故障诊断与排除

- 数控机床整机设计全过程图册

- 数控机床时变结构模态分析及工作空间模态谱构建

- 数控机床机械保养检查与故障排除(含工作学习单)(高职)

- 数控机床机械设计工作页图册

- 基于压电堆驱动器的喷嘴挡板式气体控制阀

- 磷铵技术改造五大磷肥工程的建议

- 以大豆油多元醇制备的硬质聚氨酯泡沫塑料的性能

- 逆变TIG焊机接触引弧电路的设计(引弧电路)

- 应用模糊数学理论对公路工程建设项目方案的综合评价

- 引嫩工程扩建区土壤水盐动态与防治土壤盐碱措施

- 可替代现有隔热保温材料的新型材料

- 以贯穿项目为核心载体的建筑工程技术专业素材库建设

- 多逆变器太阳能光伏并网发电系统的组群控制方法

- 影响萘高效减水剂与普通硅酸盐水泥适应性的关键因素

- 在全县非煤矿山和危化企业安全生产工作会议上的讲话

- 中国工程造价咨询业的发展趋势

- 支持并行工程和智能CAPP的制造资源建模技术

- 中共重庆市委重庆市人民政府关于建设平安重庆的决定

- 智能建筑工程报警与电视监控系统前端设备的安装施工

- 在“建筑节能与居住舒适”专题技术交流会议上的讲话