数控车床编程与图解操作图书目录

前言

第1章数控车床基础知识

1.1数控车床的结构、组成与工作原理1

1.1.1数控车床的组成1

1.1.2数控车床的分类3

1.2数控车床的坐标轴与坐标系7

1.2.1数控车床的坐标轴及其相互关系7

1.2.2数控车床坐标轴的确定7

1.2.3机床坐标系与工件坐标系8

1.3FANUC 0i Mate-TD数控系统指令表9

1.3.1准备功能(G功能)9

1.3.2辅助功能(M功能)11

1.3.3主轴转速功能(S功能)12

1.3.4其他M功能12

1.3.5刀具功能(T功能)13

1.3.6进给速率功能(F功能)13

1.4数控车床基本编程指令图解与分析13

1.4.1英制、米制转换指令(G21、G20)13

1.4.2绝对式编程(X、Z)、增量式编程(U、W)14

1.4.3基本移动指令编程14

1.4.4其他常用G功能指令21

1.4.5固定循环功能22

1.4.6综合编程题37

1.5宏程序编程图解与分析39

1.5.1宏程序基础知识39

1.5.2宏程序常见跳转、循环指令40

1.5.3宏程序常见曲线方程41

1.5.4宏程序流程图编制分析42

1.5.5宏程序编程实例42

第2章数控车床刀具的选择与结构分析

2.1刀具的结构类型47

2.1.1刀具的分类48

2.1.2常用刀具在刀架中的装夹方法52

2.1.3常用钻头在尾座上的安装57

2.2常见数控车刀介绍58

2.2.1数控车刀的选择原则58

2.2.2数控车刀材料59

2.2.3可转位车刀型号表示规则61

2.2.4常见数控车床刀杆编号规则介绍65

第3章数控车床的基本操作

3.1数控车床安全操作规程73

3.2CK6136S数控车床操作75

3.2.1主要技术参数75

3.2.2数控系统面板(FANUC 0i Mate-TD)76

3.2.3机床控制面板介绍97

3.3数控车床对刀114

3.3.1对刀点的选择与确定114

3.3.2数控车床常见量具的识别与规范使用115

3.3.3数控车床的常见对刀方法117

第4章数控车床编程与操作实例

4.1零件分析121

4.2加工准备121

4.2.1毛坯选择121

4.2.2加工设备的选择121

4.2.3精度检测量具的选择121

4.2.4辅具的选择124

4.3加工工艺分析125

4.3.1拟定加工工艺方案125

4.3.2切削刀具的选择125

4.3.3拟定切削用量126

4.3.4加工工艺卡的制订126

4.4加工程序的编制127

4.5数控程序的录入及对刀操作129

4.5.1数控程序的录入及仿真129

4.5.2数控车床对刀操作132

4.6程序调试与精度测量135

4.6.1数控车床程序调试135

4.6.2零件尺寸精度测量138

第5章数控车床编程练习题

5.1数控车床中级工试件练习题141

5.1.1螺纹短轴零件141

5.1.2内凹弧面轴零件142

5.1.3宽槽螺纹轴零件142

5.1.4多台阶轴零件143

5.1.5带斜度球面轴零件143

5.1.6半球内孔轴类零件144

5.1.7台阶盲孔轴类零件144

5.1.8长通孔轴类零件145

5.2数控车床高级工练习题146

5.2.1短锥面配合零件146

5.2.2螺纹配合零件147

附录

附录A数控加工技术的常用术语149

附录B螺纹底孔直径参考表152

附录C数控车床G代码表(FANUC系统)153

附录D数控外圆车刀磨损现象与对策155

附录E数控螺纹车刀磨损现象与对策156

附录FFANUC 0i Mate-TD数控编程操作常见机床

参数表156

参考文献158

数控车床编程与图解操作造价信息

本书以FANUC0iMate-TD数控车削系统为介绍对象,以图解形式为表现手法,主要详解手工编程,同时将数控车床的基本操作步骤、常见参数设置、报警处理及常用加工刀具以图解形式做了详细介绍。书中提供的练习题由易渐难,供读者练习。本书中的操作画面与实际数控系统画面完全一致,读者按照书中的图解操作步骤结合机床数控系统,可快速掌握并能独立进行机床操作。

数控车床编程与图解操作图书目录常见问题

-

切螺纹 (G32) 格式:G32 X(U)__Z(W)__F__ ; F –螺纹导程;X(U)、 Z(W) - 螺纹切削的终点坐标值;起点和终点的X坐标值相同(不输入X或U)时,进行直螺纹切...

-

G94是指的端面车削一次固定循环指令。例如,当前X.Z向零点为程序零点,端面余量1mm,外径100mm,定位点为X102,Z2,终点X0,Z0,程序为M,S,T;G00 X102 Z2;G94 X0 ...

-

大约两千出头,C9518

数控车床编程与图解操作图书目录文献

数控车床编程与操作课程标准

数控车床编程与操作课程标准

《数控车床编程与操作》学习领域(课程)教学标准 一、课程说明 课程名称 数控车床编程与操作 开课分院(系部) 适用专业 课程代码 学 时 先修课程 后续课程 编制人 审定人 制(修)定日期 二、课程性质与任务 在机械制造行业,数控加工技术岗位主要有:数控机床操作员(核心岗位) 、数控工艺 编程员(核心岗位) 。数控机床操作工按工种又可分为:数控车、数控铣、加工中心操作工 等。本课程是为培养数控车床操作员、 数控工艺编程员的数控车床操作、 数控工艺分析与编 程、数控加工以及质量控制等方面技能而设置的一门专业主干课程,它与《数控铣床 /加工 中心编程与操作》 课程一起对数控专业学生的职业能力的形成起关键支撑作用。 本课程先修 课程有《机加工岗位与工作过程认识实训》 、《工程图识读与使用软件绘图》 、《使用手动工具 的零件加工》、《使用普通机床的零件加工》 ;后修学习领域有 《顶岗实训》、《机械

数控车床编程指令大全

数控车床编程指令大全

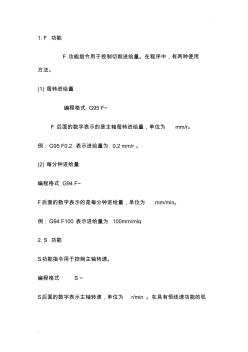

. .. 1. F 功能 F 功能指令用于控制切削进给量。在程序中,有两种使用 方法。 (1) 每转进给量 编程格式 G95 F~ F 后面的数字表示的是主轴每转进给量,单位为 mm/r。 例:G95 F0.2 表示进给量为 0.2 mm/r 。 (2) 每分钟进给量 编程格式 G94 F~ F后面的数字表示的是每分钟进给量,单位为 mm/min。 例:G94 F100 表示进给量为 100mm/min。 2. S 功能 S功能指令用于控制主轴转速。 编程格式 S~ S后面的数字表示主轴转速,单位为 r/min 。在具有恒线速功能的机 . .. 床上, S功能指令还有如下作用。 (1) 最高转速限制 编程格式 G50 S~ S后面的数字表示的是最高转速: r/min 。 例:G50 S3000 表示最高转速限制为 3000r/min 。 (2) 恒线速控制 编程格式

《数控车床编程与操作基本功》重点突出基本技能的培养和基本知识的学习,按照“项目教学”的中职教育改革思路,在操作的过程中培养学生分析加工工艺的能力和编写加工技术文件的能力,使教学方式最优化,教学效果最大化。

《数控车床编程与操作(第2版)/高职高专机械设计与制造专业规划教材》是在广泛吸纳高职院校课程教学改革实践经验的基础上编写的,特点是突出理论、仿真、实操三者之间的联系,将理论教学、数控仿真验证与实践应用有机地融合起来,以求达到相辅相成的教学效果。

《数控车床编程与操作(第2版)/高职高专机械设计与制造专业规划教材》以零件的结构特征为载体,整个教材采用项目化结构框架进行编写,主要内容包括数控车床概述,FANUC-Oi数控仿真系统对刀操作,FANUC-0i数控车床对刀操作,用FANIJC-Oi系统数控车床对轴类、盘套类、切槽(切断)、螺纹类、非圆二次曲线类、配合套件等零件进行编程与加工及中、高级数控车工技能培训题样等,并对轴类、内孔和螺纹的加工质量和常见问题进行了分析、处理。通过一个项目,学生可以完成职业能力的一个典型的综合性任务。通过若干个相互关联项目,学生就能够具备数控车床的编程和操作能力。

《数控车床编程与操作(第2版)/高职高专机械设计与制造专业规划教材》可作为高等职业技术院校和高等专科院校数控类专业及其他机电类专业的数控车床编程与操作课程的教材,也可作为成人高等教育相关专业的教学用书,同时可供从事相关专业的工程技术人员学习与参考。

数控车床编程与操作实训教程图书信息(一)

基本信息

书 名: 数控车床编程与操 作实训教程

作 者:刘宏军

出版社: 上海交通大学出版社

出版时间: 2010年4月1日

ISBN: 9787313062871

开本: 16开

定价: 34.00元

内容简介

《数控车床编程与操作实训教程》可作为一般高等职业技术院校数控技术应用专业、机电专业、模具制造等专业的教学用书,也可供有关专业的师生和从事相关工作的技术人员参考。

图书目录

基础知识篇

1 编程基础

1.1 编程种类

1.2 数控车床加工特点

1.3 编程内容和步骤

1.4 程序结构与格式

1.5 程序字的功能类别

1.6 数控车床坐标系与运动方向

2 数控车床安全操作规程、日常维护及保养

2.1 数控车床安全操作规程

2.2 数控车床日常维护及保养

2.3 数控车床常见的操作故障

3 典型数控车床(FANUC)操作面板认识及基本操作

3.1 FANUCOi-TC数控车床控制面板及功能

3.2 数控车床的启动和停止

3.3 机床回参考点

3.4 主轴的启动与停止

3.5 手动操作移动坐标轴

3.6 MDI操作(手动数据输入)

3.7 程序的编辑与管理

3.8 图形模拟

3.9 自动加工

4 数控车床对刀

4.1 对刀原理

4.2 对刀点和换刀点的位置确定

4.3 设定刀具偏置量

4.4 验证对刀的正确性

项目实训篇

5 轴类零件加工

5.1 销轴加工

5.2 锥柄加工

5.3 手柄零件加工

5.4 传动轴加工

5.5 异型轴加工

6 螺纹加工

6.1 三角圆柱螺纹轴加工

6.2 三角螺纹轴综合加工

7 盘、套类零件加工

7.1 套筒加工

7.2 法兰盘加工

7.3 螺纹套加工

8 综合轴加工

8.1 带内外锥的外沟槽轴加工

8.2 复杂成型面加工

附录1 螺纹公差

附录2 数控车模拟试题

附录3 数控车工国家职业技能鉴定标准

参考文献

- 相关百科

- 相关知识

- 相关专栏

- 数控车床编程与强化实训

- 数控车床编程与操作基本功

- 数控车床编程与操作实训教程(修订本)

- 数控车床编程与操作(第2版)

- 数控车床编程与操作(FANUC系统)(第二版)

- 数控车床编程训练图集

- 数控车床编程80例

- 数控车床Fanuc系统编程与操作实训

- 数控车操作编程

- 数控车教程

- 数控车编程与操作项目教程

- 数控车编程与操作

- 数控车铣一体机床

- 数控重型卧式车床精度

- 数控铣

- 数控铣削

- 引嫩工程扩建区土壤水盐动态与防治土壤盐碱措施

- 中国工程图学学会成立工程与制造系统集成化分会

- 影响萘高效减水剂与普通硅酸盐水泥适应性的关键因素

- 智能建筑工程报警与电视监控系统前端设备的安装施工

- 应对水源突发污染的城市供水应急处理技术与应用

- 宜兴沈北路二号桥大直径钻孔灌注桩的施工与质量控制

- 招远电视台制作播出系统数字化改造工程的设计与实践

- 正压送风对降低污水厂设备腐蚀的作用与实践(论文)

- 云南郝家河砂岩型铜矿床地质特征与接替资源勘查成果

- 政府与社会资本合作(PPP)项目审计监督理论

- 应用清单招标与经评审的最低投标价法评标的几点思考

- 智能化技术在电气工程自动化控制中的应用与实践研讨

- 中国电动汽车充电站市场现状与投资分析报告

- 智能小区以太接入交换机SNMP代理设计与实现

- 智能建筑虚拟仪器监控系统与控制网络的接口技术

- 有色金属技术经济院与广亚铝业签署战略合作协议