蚀刻液

蚀刻液,是一种铜版画雕刻用原料。

通过侵蚀材料的特性来进行雕刻

蚀刻液基本信息

| 中文名称 | 蚀刻液 | 外文名称 | Etching solution |

|---|---|---|---|

| 注音 | shí kè yè | ||

酸性氯化铜蚀刻液

1) 蚀刻机理: Cu+CuCl2→Cu2Cl2

Cu2Cl2+4Cl-→2(CuCl3)2-

2) 影响蚀刻速率的因素:影响蚀刻速率的主要因素是溶液中Cl-、Cu+、Cu2+的含量及蚀刻液的温度等。

a、Cl-含量的影响:溶液中氯离子浓度与蚀刻速率有着密切的关系,当盐酸浓度升高时,蚀刻时间减少。在含有6N的HCl溶液中蚀刻时间至少是在水溶液里的1/3,并且能够提高溶铜量。但是,盐酸浓度不可超过6N,高于6N盐酸的挥发量大且对设备腐蚀,并且随着酸浓度的增加,氯化铜的溶解度迅速降低。

添加Cl-可以提高蚀刻速率的原因是:在氯化铜溶液中发生铜的蚀刻反应时,生成的Cu2Cl2不易溶于水,则在铜的表面形成一层氯化亚铜膜,这种膜能够阻止反应的进一步进行。过量的Cl-能与Cu2Cl2络合形成可溶性的络离子(CuCl3)2-,从铜表面上溶解下来,从而提高了蚀刻速率。

b、Cu+含量的影响:根据蚀刻反应机理,随着铜的蚀刻就会形成一价铜离子。较微量的Cu+就会显著的降低蚀刻速率。所以在蚀刻操作中要保持Cu+的含量在一个低的范围内。

c、Cu2+含量的影响:溶液中的Cu2+含量对蚀刻速率有一定的影响。一般情况下,溶液中Cu2+浓度低于2mol/L时,蚀刻速率较低;在2mol/L时速率较高。随着蚀刻反应的不断进行,蚀刻液中铜的含量会逐渐增加。当铜含量增加到一定浓度时,蚀刻速率就会下降。为了保持蚀刻液具有恒定的蚀刻速率,必须把溶液中的含铜量控制在一定的范围内。

d、温度对蚀刻速率的影响:随着温度的升高,蚀刻速率加快,但是温度也不宜过高,一般控制在45~55℃范围内。温度太高会引起HCl过多地挥发,造成溶液组分比例失调。另外,如果蚀刻液温度过高,某些抗蚀层会被损坏。

碱性氯化铜蚀刻液

1) 蚀刻机理: CuCl2+4NH3→Cu(NH3)4Cl2

Cu(NH3)4Cl2+Cu→2Cu(NH3)2Cl

2) 影响蚀刻速率的因素:蚀刻液中的Cu2+浓度、pH值、氯化铵浓度以及蚀刻液的温度对蚀刻速率均有影响。

a、Cu2+离子浓度的影响:Cu2+是氧化剂,所以Cu2+的浓度是影响蚀刻速率的主要因素。研究铜浓度与蚀刻速率的关系表明:在0~82g/L时,蚀刻时间长;在82~120g/L时,蚀刻速率较低,且溶液控制困难;在135~165g/L时,蚀刻速率高且溶液稳定;在165~225g/L时,溶液不稳定,趋向于产生沉淀。

b、溶液pH值的影响:蚀刻液的pH值应保持在8.0~8.8之间,当pH值降到8.0以下时,一方面对金属抗蚀层不利;另一方面,蚀刻液中的铜不能被完全络合成铜氨络离子,溶液要出现沉淀,并在槽底形成泥状沉淀,这些泥状沉淀能在加热器上结成硬皮,可能损坏加热器,还会堵塞泵和喷嘴,给蚀刻造成困难。如果溶液pH值过高,蚀刻液中氨过饱和,游离氨释放到大气中,导致环境污染;同时,溶液的pH值增大也会增大侧蚀的程度,从而影响蚀刻的精度。

c、氯化铵含量的影响:通过蚀刻再生的化学反应可以看出:[Cu(NH3)2]+的再生需要有过量的NH3和NH4Cl存在,如果溶液中缺乏NH4Cl,大量的[Cu(NH3)2]+得不到再生,蚀刻速率就会降低,以致失去蚀刻能力。所以,氯化铵的含量对蚀刻速率影响很大。随着蚀刻的进行,要不断补加氯化铵。

d、温度的影响:蚀刻速率与温度有很大关系,蚀刻速率随着温度的升高而加快。蚀刻液温度低于40℃,蚀刻速率很慢,而蚀刻速率过慢会增大侧蚀量,影响蚀刻质量;温度高于60℃,蚀刻速率明显增大,但NH3的挥发量也大大增加,导致污染环境并使蚀刻液中化学组分比例失调。故温度一般控制在45~55℃为宜。

氯化铁蚀刻液

1) 蚀刻机理: FeCl3+Cu→FeCl2+CuCl

FeCl3+CuCl→FeCl2+CuCl2

CuCl2+Cu→2 CuCl

2) 影响蚀刻速率的因素:

a、Fe3+浓度的影响:Fe3+的浓度对蚀刻速率有很大的影响。蚀刻液中Fe3+浓度逐渐增加,对铜的蚀刻速率相应加快。当所含超过某一浓度时,由于溶液粘度增加,蚀刻速率反而有所降低。

b、蚀刻液温度的影响:蚀刻液温度越高,蚀刻速率越快,温度的选择应以不损坏抗蚀层为原则,一般在40~50℃为宜。

c、盐酸添加量的影响:在蚀刻液中加入盐酸,可以抑制FeCl3水解,并可提高蚀刻速率,尤其是当溶铜量达到37.4g/L后,盐酸的作用更明显。但是盐酸的添加量要适当,酸度太高,会导致液态光致抗蚀剂涂层的破坏。

d、蚀刻液的搅拌:静止蚀刻的效率和质量都是很差的,原因是在蚀刻过程中在板面和溶液里会有沉淀生成,而使溶液呈暗绿色,这些沉淀会影响进一步的蚀刻。

过硫酸铵蚀刻液

蚀刻机理: Cu+(NH4)2S2O8→CuSO4+(NH4)2SO4

(NH4)2S2O8+H2O→H2SO4+(NH4)2SO4+(O)

Cu+(O) + H2SO4→CuSO4+H2O

若添加银作为催化剂, Ag++ S2O82-→2SO42-+ Ag3+

Ag3++Cu→Cu2++ Ag+

硫酸/铬酸蚀刻液

蚀刻机理: CrO3+H2O→H2CrO4

2H2CrO4+3Cu→Cr2O3+3CuO+2H2O

Cr2O3+3CuO+6H2SO4→Cr2(SO4)3+3CuSO4+6H2O

总反应式为:2CrO3+3Cu+6H2SO4→Cr2(SO4)3+3CuSO4+6H2O

硫酸/双氧水蚀刻液

蚀刻机理: H2O2→H2O+(O)

Cu+(O) →CuO

CuO+H2SO4→H2O+CuSO4

总反应式为:Cu+H2O2+H2SO4→2H2O+CuSO4

2、 蚀刻工艺流程

应用酸性蚀刻液进行蚀刻的典型工艺流程如下:

印制正图像的印制板→检查修版→碱性清洗(可选择)→水洗→表面微蚀刻(可选择)→水洗→检查→酸性蚀刻→水洗→酸性清洗例如5%~10%HCl→水洗→吹干→检查→去膜

↑

再生

应用碱性蚀刻液进行蚀刻的典型工艺流程如下:

镀覆金属抗蚀层的印制板→去膜→水洗→吹干→检查修版→碱性蚀刻→用不含Cu2+的补加液二次蚀刻→水洗→吹干→检查

蚀刻液造价信息

目前已经使用的蚀刻液类型有六种类型:

酸性氯化铜

碱性氯化铜

氯化铁

过硫酸铵

硫酸/铬酸

硫酸/双氧水蚀刻液。

酸性氯化铜,工艺体系,根据添加不同的氧化剂又可细分为盐酸氯化铜+空气体系、盐酸氯化铜+氯酸钠体系、盐酸氯化铜+双氧水体系三种蚀刻工艺,在生产过程中通过补加盐酸+空气、盐酸+氯酸钠、盐酸+双氧水和少量的添加剂来实现线路板板的连续蚀刻生产。

蚀刻液常见问题

-

蚀刻液分两种:1. 酸蚀刻: 主要成份为三氯化铁,浓度在600 G/L左右2.碱蚀刻:主要成份为氢氧化钠,浓度在120G/L左右。供参考

-

酸性蚀刻液的主要成份:CuCL2.2H2O, HCl,NaCl,NH4Cl,H2O酸性氯化铜蚀刻过程的主要化学反应在蚀刻过程中,氯铜中的Cu2+具有氧化性,能将板氧化成Cu+ ,其反应如下:蚀刻反应:...

-

性氯化铜 碱性氯化铜 氯化铁 过铵 / /双氧水蚀刻液。

蚀刻液文献

废弃玻璃蚀刻液处理办法 (2)

废弃玻璃蚀刻液处理办法 (2)

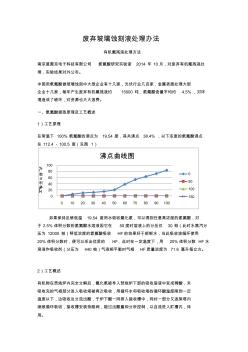

废弃玻璃蚀刻液处理办法 有机氟残液处理方法 南京莫雷克电子科技有限公司 氢氟酸研究实验室 2014 年 10月,对废弃有机氟残液处 理,实验结果对外公布。 中国用氢氟酸做玻璃蚀刻中大型企业有十几家,光伏行业几百家,金属表面处理大型 企业十几家,每年产生废弃有机氟残液约 15000 吨,氢氟酸含量平均约 4.5% ,对环 境造成了破坏,对资源也大大浪费。 一、氢氟酸提取原理及工艺概述 1)工艺原理 在常温下 100% 氢氟酸的沸点为 19.54 度,其共沸点 38.4% ,以下浓度的氢氟酸沸点 在 112.4-100.5 度(见图 1) 如果保持足够低温 19.54 度用水吸收氟化氢,可以得到任意高浓度的氢氟酸,对 于 2.5% 体积分数的氢氟酸水溶液因它在 50度时溶液上的分压仅 30 帕(此时水蒸汽分 压为 12000 帕)帮低浓度的氢氟酸吸收 HF的效果好于新鲜水,当此吸收液循环使用

废弃玻璃蚀刻液处理办法

废弃玻璃蚀刻液处理办法

废弃玻璃蚀刻液处理办法 有机氟残液处理方法 南京莫雷克电子科技有限公司 氢氟酸研究实验室 2014 年 10月,对废弃有机氟残液处 理,实验结果对外公布。 中国用氢氟酸做玻璃蚀刻中大型企业有十几家,光伏行业几百家,金属表面处理大型 企业十几家,每年产生废弃有机氟残液约 15000 吨,氢氟酸含量平均约 4.5% ,对环 境造成了破坏,对资源也大大浪费。 一、氢氟酸提取原理及工艺概述 1)工艺原理 在常温下 100% 氢氟酸的沸点为 19.54 度,其共沸点 38.4% ,以下浓度的氢氟酸沸点 在 112.4-100.5 度(见图 1) 如果保持足够低温 19.54 度用水吸收氟化氢,可以得到任意高浓度的氢氟酸,对 于 2.5% 体积分数的氢氟酸水溶液因它在 50度时溶液上的分压仅 30 帕(此时水蒸汽分 压为 12000 帕)帮低浓度的氢氟酸吸收 HF的效果好于新鲜水,当此吸收液循环使用

蚀刻液再生多应用于线路板生产企业中,相对于线路板生产企业生产工艺中,蚀刻工序可分为:碱性蚀刻、酸性蚀刻及微蚀三种。

碱性蚀刻废液再生

系统原理:在线路板的蚀刻过程中,蚀刻液中的铜离子浓度会逐渐升高而降低蚀刻效果,要使蚀刻液达到最佳的蚀刻效果,就必须将蚀刻液中的铜离子(Cu2+)、硫酸根离子SO42l-)和PH值保持在一个合理稳定的范围内,要持续蚀刻液中上述各种成份的最佳浓度,就需不断添加子液来取代已失去蚀刻能力的『废蚀刻液』即"母液"。而该系统则可将原本需要排放的母液即『废蚀刻液』再生成为新子液即『再生蚀刻液』,该系统现在主要采用的工艺是电解硫酸铜,主要流程是先用萃取剂萃取母液中的铜离子,富铜油相再用低浓度的硫酸铜溶液(即电解液)反萃,得到高浓度的硫酸铜溶液(即新电解液),然后电解出铜离子。而被反萃后的蚀刻液则需添加极少量的补充剂,变成子液循环使用。同时还回收氨洗水,将氨洗水再生后循环利用。

酸性蚀刻废液再生

酸性蚀刻再生采用"离子膜电解铜"工艺。该工艺是用离子膜将电解槽的阳极区和阴极区分隔成两个独立的区域;阳极区为废蚀刻液再生区,它将降铜后的废蚀刻液中的一价铜离子通过电化学反应生成二价铜离子,使废蚀刻液获得再生;阴极区为铜回收区,通过离子隔膜有选择性的使溶液中的离子定向迁移,让溶液中的铜离子得到电子还原成金属铜。

微蚀刻废液再生

微蚀废液回收铜系统设备是针对微蚀体系对铜表面加工后所产生的废液进行电解处理的设备。采用电解破除氧化剂--电沉积铜工艺来处理微蚀废液。电解破除氧化剂工艺是使用设备后微蚀废液在电极阴极的还原作用下使过硫酸钠、过硫酸铵和双氧水等氧化剂被还原,由较高浓度降低为0。电沉积铜工艺是在氧化剂降低为0后,使用设备使微蚀废液在电极阴极的还原作用下把Cu2+ 还原为单质铜,使废液Cu2+ 浓度降低95%以上易于废水处理排放,减轻环保处理Cu2+ 的压力,并在过程中得到有经济价值的副产物--电解板状铜(纯度大于99.95%)。

线路板生产过程产生大量的蚀刻液,该液中含有铜(铜含量约为120-140g/l)、氨水及氯化铵。对于这种蚀刻液,传统的处理方法是线路板生产企业作为废液售卖给回收公司,回收公司以其为原料生产硫酸铜产品,但其中大量含氨液体得不到有效的利用,造成资源浪费,并且不能产生效益。蚀刻液萃取-电沉积(SX-EW)再生闭路循环工艺是使用萃取剂,萃取蚀刻液中的铜,以硫酸反萃成硫酸铜后用电积方法生产金属铜,而萃取后残液则调整PH及添加剂再生成蚀刻液子液使用,达到节省资源、减少污染、增加企业效益的目的。

所采用工艺流程是根据铜工业冶炼工艺:萃取-电积工艺进行蚀刻液电解铜技术,这一技术成熟可靠,广泛使用工艺。 其工艺流程如下:

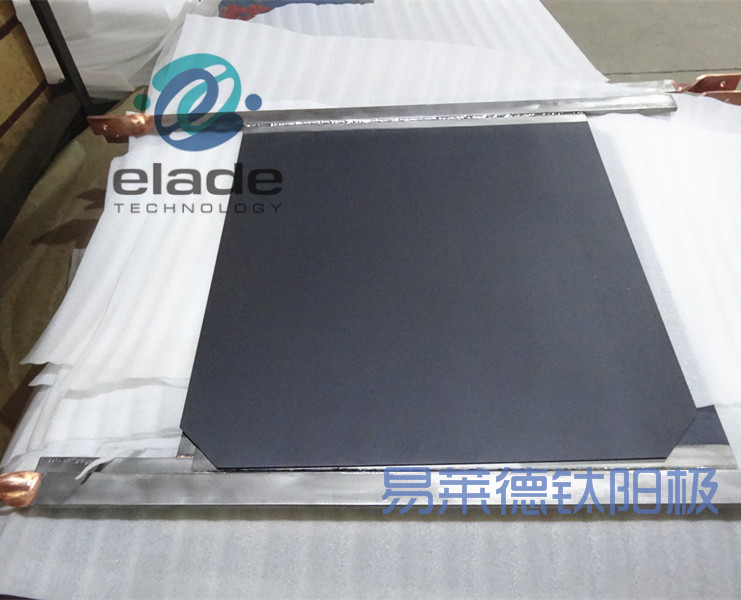

蚀刻液电解提铜用钛阳极板在电解提铜中能高效地提高蚀刻液回收铜设备的回收量和效果,是一项专门为PCB行业的微蚀、蚀刻等工序而设计,使该工序成为清洁生产、节能减排,并大幅度降低生产成本。

碱性蚀刻液电解提铜系统主要能实现生产药水的循环使用,节省成本物料,生产药水循环使用过程中将药水中所含的铜进行回收,还原成高纯度的电解铜,并能达到高浓含铜废液的零排放标准。改系统有“萃取工艺”及“直接电解工艺”。

其中,直接电解工艺的流程为:从是业绩出来的铜离子进入再生铜回收系统的调整槽,将废液调整到电解状态。经调整后的废蚀刻液直接进入电解系统,在阴阳极下电解铜离子被分离出来形成电解铜。经过电解系统处理后的废蚀刻液,铜离子浓度下降,然后进入再生液调配系统,调配完后即回蚀刻机继续工作。

主要参数有:

材质:TA1、TA2

规格:根据用户要求生产

其它:贵金属氧化物

用途:电解法提铜

- 相关百科

- 相关知识

- 相关专栏

- 纤维素纤维制品染整

- 公路工程检测技术

- 氯的含氧化合物生产与应用

- 监理员一本通

- 万州工业园区

- 建设工程监理见证取样送检制度

- 石黄高速

- 钴镍冶金

- 公路工程试验工程师手册

- 公路工程材料检测与质量评定

- 可程式恒温恒湿机

- 建筑材料质量控制与检测

- 齿唇兰

- gtm

- 四川阿坝工业园区

- 无磁合金

- 在磁翻板液位计安装时为什么要在法兰接口处加装阀门

- 早强型水泥浆液材料的试验及在锚固工程中的应用

- 工艺条件对6061铝合金近液相线铸造微观组织影响

- 关于液压同步提升技术在大跨度钢德构施工中应用

- 国外建筑机械液压系统机电信一体化控制技术发展

- 基于C8051F040和CAN总线液位控制器设计

- 杭州市就业管理服务局液晶显示屏采购项目投标技术文件

- 关于气液联动执行机构进气阀运行状态下是否关闭

- 机电一体化毕业论文-液压传动系统在机械制造中运用

- 机电一体化毕业论文-液压传动技术发展现状与前景展望

- 基于PLC船舶阀门遥控与液位遥测教学实训系统设计

- 广研院绿色制造工艺用油液研制和中试生产项目通过验收

- 基于三台子水库坝体结构设计及地震效应下砂土液化

- 视镜式玻璃板液面计常压

- 有机防冻组分对混凝土液体防冻泵送剂性能的影响英文

- 管道内的液体压力检测讲解