砂子炉裂解

砂子炉裂解法是20世纪60年代由联邦德国鲁奇公司开发,后经中国兰州石油化工公司加以完善并用于工业生产。

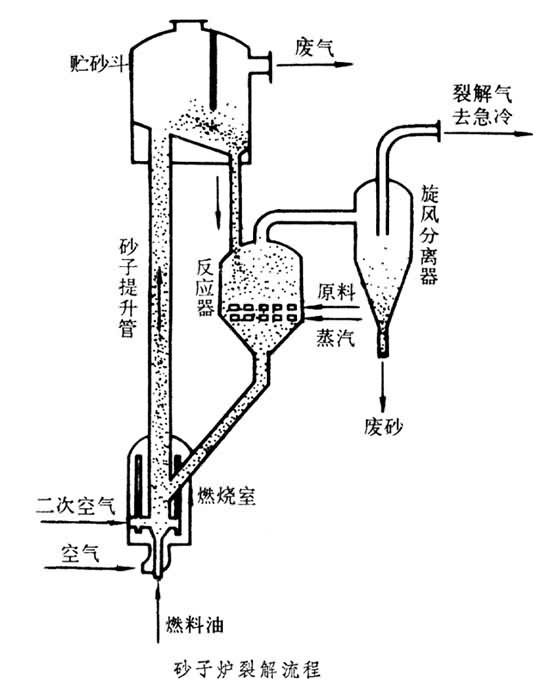

整个裂解过程由原油闪蒸,闪蒸馏分油裂解和裂解气后处理三部分组成。原油经加热闪蒸蒸出约60%的馏分油作为裂解原料,残油用于生产合成气或用作燃料。闪蒸馏分油经预热到350~450℃后沿反应器四周由喷枪喷入,同时也喷入数量相等的 450℃过热水蒸气以降低烃分压。原料与温度约为 850℃的热砂在流化状态下接触,发生反应。反应后降温到约为700℃的热砂借助重力沉降进入燃烧室烧焦而提高温度,然后再经提升管由空气提升至贮砂斗,最后重新进入反应器(见图)。裂解产物离开反应器,由旋风分离器除去夹带砂,经急冷后进入油洗系统回收热能和脱除重质燃料油,即进入裂解气分离系统。石蜡基闪蒸馏分油裂解的主要产品产率(%)乙烯约为21.9、丙烯13.5、丁二烯2.55。

砂子炉裂解造价信息

砂子炉裂解常见问题

砂子炉裂解文献

砂子检验

砂子检验

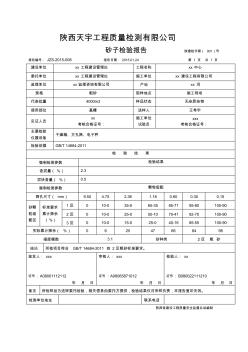

陕西天宇工程质量检测有限公司 砂子检验报告 陕建检字第( 001)号 报告编号: JZS-2015-008 报告日期: 2015.01.24 第 1 页 共 1 页 建设单位 xx 工程建设管理处 工程名称 xx 中心 委托单位 xx 工程建设管理处 施工单位 xx 建设工程有限公司 监理单位 xx 监理咨询有限公司 产地 xx 河 规格 粗砂 取样地点 施工现场 代表批量 4000m3 样品状态 无杂质杂物 使用部位 基槽 送样人 王希宇 见证人员 xx 考核合格证号: 施工单位 试验员 xxx 考核合格证号: 主要检验 仪器设备 干燥箱、方孔筛、电子秤 检验依据 GB/T 14684-2011 检 验 结 果 强制检测参数 检验结果 含泥量( %) 2.3 泥块含量( %) 0.5 强制检测参数 颗粒级配 筛孔尺寸( mm) 9.50 4.75 2.36 1.18 0.60 0

砂子(河砂)

砂子(河砂)

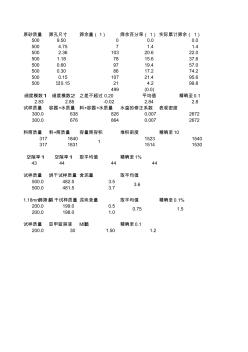

原砂质量 筛孔尺寸 筛余量( 1) 筛余百分率( 1) 实际累计筛余( 1) 500 9.50 0 0.0 0.0 500 4.75 7 1.4 1.4 500 2.36 103 20.6 22.0 500 1.18 78 15.6 37.6 500 0.60 97 19.4 57.0 500 0.30 86 17.2 74.2 500 0.15 107 21.4 95.6 500 过0.15 21 4.2 99.8 499 (0.0) 细度模数1 细度模数2 之差不超过 0.20 平均值 精确至0.1 2.83 2.85 -0.02 2.84 2.8 试样质量 容器+水质量 料+容器+水质量 水温的修正系数 表观密度 300.0 638 826 0.007 2672 300.0 676 864 0.007 2672 料筒质量 料+筒质量 容量筒容积 堆积密度 精确至10 317 1840

热解过程需要吸收大量热能。工业上的供热方式可分为自热过程和外热过程。例如石灰石热解生成石灰,温度在800℃以上,甚至在氧存在下也不影响反应过程,因此可采用直接煅烧的工业窑炉进行外供热过程。

对于石油馏分的裂解,反应温度在750℃以上,且要求尽可能低的烃分压,产物为可燃气体,因此常用间壁传热方式(如管式炉裂解)或由载热体直接供热(如蓄热炉裂解、砂子炉裂解、高温水蒸气裂解等)的外热过程。但也可以用烧去一部分原料进行自热过程,如天然气或重油部分燃烧热解制乙炔、炭黑等。由于管式炉裂解制低碳烯烃的优越性很多,近代石油烃裂解几乎都采用此法。

- 相关百科

- 相关知识

- 相关专栏

- 中越沿边公路

- 过程控制与工艺设计一体化:催化裂化装置动态机理建模与控制分析设计

- 标底审查

- 水下自航采矿车

- 电子表格计算器

- 马路切割片

- RPN六角计算器

- KS2301型在线氨氮水质自动分析仪

- 多相流测量技术及模型化方法

- 耗油计算器

- 广西沿边公路起点零公里纪念坛

- 机械加工工时计算器

- 辉煌打印计算器

- PPI计算器

- CASIOfx-5800P矩阵编程计算器原理与实用测量程序

- 海事计算器

- 怡成钢铁股份有限公司40吨aod炉建设项目报告书

- 以焦炉煤气为燃料煅烧高铝矾土的回转窑技术

- 憎水炉砟粉煤灰水泥防水保温隔热屋面板的研制与开发

- 中国一冶完成印度ESSAR高炉工程所有钢结构制作

- 新型以天然气为燃料用转底炉冶炼红土镍矿的方法

- 工程项目管理在50t电炉除尘及余热利用建设中应用

- 关于造气三废流化锅炉运行和事故处理毕业论文

- 关于全国玻璃窑炉技术研讨交流会通知

- 工业锅炉主汽压力和汽包水位自校正控制系统仿真

- 国内锅炉给水泵行业厂家

- 国内首台600MW对冲燃烧锅炉低NOx燃烧技术改造

- 国内首台150MW循环流化床机组锅炉风帽改造分析

- 合理改造利用旧设备,努力降低新建1#加热炉工程投资

- 工业炉砌筑工程质量检验评定标准GB5030992

- 基于TRIZ理论解决短流程锌粉炉炉喉堵塞问题

- 基于ATMEGA16电热锅炉温度控制器开发研制