水电解用高活性长效复合型Ni基合金析氢阴极的研究

水电解用高活性长效复合型Ni基合金析氢阴极的研究基本信息

| 中文名 | 水电解用高活性长效复合型Ni基合金析氢阴极的研究 | 项目类别 | 青年科学基金项目 |

|---|---|---|---|

| 项目负责人 | 韩庆 | 依托单位 | 东北大学 |

首先以Ni棒为阴极,采用Na3AlF6―Al2O3-La2O3体系为电解质,通过熔盐电解制备LaNi5-xAlx储氢合金层(在电解水过程中可大量吸氢),利用该合金层中吸附氢的放电替代电解水制氢过程中出现断电及逆电流情况下电极催化层组分的溶出反应,以解决电极活性衰退问题;对合金层进行碱液处理,使Al被氧化溶解,La以难溶性氢氧化物La(OH)3形成表面层,Ni以金属状态存在于储氢合金层表面,形成富Ni层,从而实现储氢合金层的活化并增大电极比表面积;再以硫脲为硫源,氯化钴为钴源,在改进的Watts浴中电沉积高活性的Ni-S-Co合金。采用此联合法制取复合型镍基合金析氢阴极材料,力图利用La系储氢合金常温下即可吸氢/放氢的特性,解决目前高活性析氢阴极难以稳定长效的难题;通过提高催化活性和增大比表面积两个途径降低阴极析氢过电位,从而大幅降低能耗以促进电解水制氢技术的大规模应用。

水电解用高活性长效复合型Ni基合金析氢阴极的研究造价信息

| 批准号 |

50404008 |

| 项目名称 |

水电解用高活性长效复合型Ni基合金析氢阴极的研究 |

| 项目类别 |

青年科学基金项目 |

| 申请代码 |

E0414 |

| 项目负责人 |

韩庆 |

| 负责人职称 |

教授 |

| 依托单位 |

东北大学 |

| 研究期限 |

2005-01-01 至 2007-12-31 |

| 支持经费 |

22(万元) |

水电解用高活性长效复合型Ni基合金析氢阴极的研究常见问题

-

电解板门又称电镀锌板门,是指门的材料不是磷化的,是电解镀锌的,也需要喷塑喷漆

-

您好,聚丁烯(PB)是由聚合丁烯(C4H8)制成,是一种生态学的碳氢化合物产品。从结构上来看,聚丁烯(PB)是一种线性的全同立构的半结晶性热塑性材料,加工和使用过程中无毒无污染,可以反复加热成型。因此...

-

防水卷材是防水工程常用到的材料,通常可以分为以下几种:弹性体(SBS)改性沥青防水卷材耐高、低温性能有明显提高,卷材的弹性和耐疲劳性明显改善单层铺设的屋面防水工程或复合使用冷施工或热熔法铺设 塑性体(...

水电解用高活性长效复合型Ni基合金析氢阴极的研究文献

用于钛合金电解加工的非水电解液

用于钛合金电解加工的非水电解液

用于钛合金电解加工的非水电解液合肥工业大学朱树敏一、钛合金在水质电解液中电解加工的特点钛合金由于其比重小、强度高,在航空航天工业中逐渐得到更多的应用。在飞机发动机上大量应用钛合金叶片。由于叶片具有复杂的形状,同时钛合金的切削加工性能不好,所以目前主要...

一种简易高效的水电解实验装置

一种简易高效的水电解实验装置

1 前言本文介绍了一种简单实用的水电解装置的制作,并讨论其在水电解中的应用。在初中化学教材中绘出了水电解装置的示意图,在市面上,这种装置难以买到,而且价格昂贵,因而,该装置往往需要实验室自制。在众多的资料中,关于水电解装置的简易装置介绍得很多,但往往不是搭配起来繁琐,就是效果不太理想。本文将以一种简单方法,采用实验室

析氢过电位主要与电极材料、电流密度、电解液组成和工作温度等因素有关。由于电流密度、电解液组成和工作温度等因素相对易于控制,因而选择合适的电极材料及改性方法成为降低析氢过电位最有效的手段。在早期电解水电极材料中,以贵金属Pt、Pd 及其氧化物为主。其具有不易氧化、析氢过电位低、电解稳定性好等优点,但贵金属价格昂贵不利于工业化大批量使用。因此,开发能够有效降低阴极析氢过电位的新型非贵金属阴极材料成为研究热点。

制备析氢电极材料的主要方法包括电沉积法、涂覆热分解法、磁控溅射法、热喷涂法、物理化学沉积法、金属冶炼法、粉末冶金法等多种方法。在这些制备手段中,都不同程度地存在大规模生产和维护成本高、电极寿命和稳定性低等问题。相比于其他方法,电沉积法制备的析氢电极在具有良好催化活性、耐蚀能力及机械强度的同时,加工及维护成本低,适用于工业大电流长时间生产。而且,电沉积方法工艺成熟、操作简单。因此,电沉积法是制备析氢电极最贴近工业化的研究方向。

Ni 基电极主要有两个发展方向:一是电极结晶结构设计,即主要通过合金化方式设计结晶结构,制备具有较快氢吸脱附能力的高催化活性和稳定性的电极材料,从本质上改善Ni 基固有催化活性;二是电极尺寸结构设计,即增大电极的表面粗糙度,有效降低析氢反应电化学过程的真实电流密度,从而降低析氢过电位,并为析氢反应提供更多的反应活性中心。围绕以上两种主要因素,镍基析氢电极种类得到了极大发展,主要包括合金析氢电极、复合析氢电极、多孔析氢电极3 类 。

氢电极合金析氢电极

电极材料研究经历了由单一金属到多元合金转变的过程。合金化的方式能够最为直接有效的改变金属Ni 的原子外层d 电子所处结构状态,改善Ni 基合金电极与活性氢原子之间的键合强度,提升Ni 基材料的固有析氢活性。

作为最早的工业化合金析氢电极,Ni-S 合金电极得到了较为深入的研究。早期制备主要以硫代硫酸盐作为硫源。随着研究的不断开展,逐渐研制出了以硫脲、KSCN、NaSCN 等为硫源的Watt 型镀液。通过改良的Watt 镀液,以硫脲为硫源,在泡沫镍上制备了多孔Ni-S 合金电极。经测试,在80℃ 30% KOH 溶液中,当电流密度为4kA/m2 时析氢过电位仅为160mV。

Ni-Mo 合金被认为是镍基二元合金中析氢活性最高的电极材料,有资料显示其交换电流密度是纯镍的24 倍。然而,由于Mo 的溶出效应,间歇电解条件下,该合金的电化学稳定性不够理想,析氢反应活性退化快,极大限制了工业化应用。为了改善这一问题,国内外学者尝试了多种工艺改进方式。

采用脉冲电沉积法制备Ni-Mo 非晶合金,制备的含31% Mo 的析氢电极在200mA/cm2 电流密度下过电位仅为62mV,同时电极机械强度和耐蚀性能也得到改善。但是,长时间电解对脉冲沉积的合金层同样有破坏作用。对泡沫镍表面进行LaNiSi、TiNi 等储氢合金修饰,然后再电沉积Ni-Mo 镀层。得到的析氢电极在电流密度为0.2A/cm2 70℃ 30% KOH 中,析氢过电位仅为60mV。同时,在电解间歇期间,利用吸附氢放电来降低Ni-Mo 电极中Mo 的溶解损失,显著提高了稳定性和抗氧化性。还有学者采用NiCoMnAl、TiO2等作为中间层贮存氢,以抵消反向电流的影响。当往Ni-Mo 合金中添加第3 种元素时,可以显著改变电极的表面形貌和晶粒大小,进而改善Ni-Mo 合金的稳定性和电催化活性。通过正交实验确定了电镀Ni-Mo-P 合金的最佳工艺:0.15mol/L 硫酸镍、0.15mol/L 钼酸铵、0.1mol/L 次亚磷酸钠、镀液温度为 35℃、pH =9~10、电流密度0.1A/cm2。当电流密度为0.1A/cm2 时,Ni-Mo-P 合金的析氢电位比纯Ni 电极正移约250mV,虽析氢电位相对于Ni-Mo 合金负移70mV,但提高了合金电极的耐蚀性,从而提升了合金电极的稳定性。分别以钼酸钠和硫酸钴为Mo 和Co 源,通过电沉积法制备Ni-Mo-Co 合金析氢电极。Mo 不能单独从水溶液中沉积出来,但能同铁系元素(Fe,Co,Ni)进行诱导共沉积,而Ni-Mo-Co 合金中Co 元素的添加增大了Mo 的诱导作用,提高了镀层中Mo 的含量,使镀层晶粒更小,呈现出纳米晶结构。对比其析氢活性发现,Ni-Mo-Co 合金电极的交换电流密度是Ni-Mo电极的3 倍,纯Ni 电极的6 倍。在60℃ 30%KOH 溶液中连续电解200 h,Ni-Mo-Co 合金电极槽电压增幅仅为1.18%(Ni-Mo 电极槽压增幅6.44%)。制备了非晶/纳米晶Ni-Mo-Fe 合金电极,沉积层中含68% Ni、25% Mo、7% Fe。在30% KOH溶液中,其交换电流密度为4.8mA/cm2 下的析氢过电位为240mV。除此之外,相继采用电沉积法制备了Ni-Cu、Ni-Co、Ni-W、Ni-Sn、Ni-Co-Sn等合金电极,在电催化性能和电解稳定性方面都获得了一定改善。

氢电极复合析氢电极

复合材料与材料间的简单混合存在着本质差异,其一个非常重要的特点就是可以通过合理的材料设计使各复合组分间的性能得到优势互补,同时又不会造成材料主要性能的严重缺失。在复合材料的制备手段中,复合电沉积适用于大电流长时间生产,加工维护成本低且操作简便,制备的表面镀层具有结合力强、均匀性好等优势,因而得到了广泛应用。

复合电极按加入的第二相粒子种类大致可分为无机颗粒复合电极、有机颗粒复合电极以及金属粉末复合电极3 大类。

无机颗粒复合电极加入的第二相粒子主要包括Al2O3、TiO2、ZrO2、SiC 等惰性粒子,以及RuO2、LaNi5、CeO2 等活性粒子。通过在Ni-W镀液中加入粒径为20 nm 的ZrO2 粒子制备了Ni-W/ZrO2 纳米复合电极。ZrO2 纳米微粒的加入使复合镀层的表面得到细化,真实表面积增大,30%NaOH 溶液中的表观活化能为44.2 kJ/mol 。

制备了Ni/SiO2 复合电极,发现SiO2的加入增大了Ni 沉积过程的电化学传荷阻抗,同时提高了镀层的比表面积。随着SiO2 加入量的增加,复合材料的硬度和耐蚀性均有所提高。在Ni/SiC 复合电极的制备过程中重点关注了第二相粒子尺寸对沉积行为的影响。其分别加入微米和纳米SiC 颗粒,发现不同粒径颗粒在镀液中的Zeta 电位不同,微米SiC 的Zeta 电位更负,尺度较大的颗粒更易进入镀层。与添加惰性粒子不同,活性第二相粒子往往在增加真实比表面积的同时,还会与基体金属产生协同析氢效应,更大程度提升析氢催化活性。

在Ni/RuO2 复合电极中,RuO2 可与Ni 基体形成协同效应,有利于增加析氢催化活性。同时,RuO2的加入还能起到强化镀层力学性能,提高真实表面积的作用。通过加入不同粒径的CeO2 相继制备了Ni/CeO2、Ni-S/CeO2、Ni-Zn/CeO2等复合析氢电极。发现相同添加浓度下,微米CeO2 复合镀层的复合量要高于纳米CeO2 复合镀层,低复合量镀层的耐蚀性高于镍镀层。微米CeO2 加入量为15 g/L 时,Ni/CeO2 复合镀层活性最高,析氢交换电流密度为纯镍层的70 倍;微米CeO2 加入量为10 g/L 时,Ni-S/CeO2 复合镀层的析氢性能最佳;纳米CeO2 浓度为1 g/L 时,Ni-Zn/CeO2 复合镀层的析氢性能最佳。CeO2 出色的析氢催化活性主要源于Ce 元素具有空的d 轨道和f 轨道,有利于氢原子的吸附。

复合电极中第二相有机颗粒往往是指导电聚合物颗粒,其自20 世纪70 年代兴起以来,由于特殊的导电及催化性能而备受关注。研究了聚乙烯(PE)及聚噻吩(PTh)复合Ni-Mo 合金电极的催化性能。Ni-Mo/PE 复合电极的镀液组成为0.035mol/L 钼酸钠、0.75mol/L 硫酸镍、0.45mol/L柠檬酸钠、10 g/L 聚乙烯粉末(需预镀Ni)、温度为25℃、pH=6~7。当沉积电流密度为50mA/cm2时,所得镀层PE 含量最大,同时其催化活性也最高,交换电流密度达到1.15mA/cm2,较Ni-Mo 合金的催化性能提升了一个数量级。推测复合电极中嵌入的聚合物局部屏蔽了电极表面电化学过程的非活性位点,从而提高了析氢反应的动力学过程。

Ni-Mo/PTh 电极的复合镀液是将Ni-Mo 基础镀液与噻吩(Th)单体的高氯酸溶液按3∶1 混合配置而成,制备过程中电沉积与电聚合过程同时发生。较大沉积电流密度有利于镀层中Th 复合含量的增加,制备出的NI-Mo/PTh 复合电极展现出粗糙的表面结构。研究发现,具有较低PTh 含量的电极析氢活性较高,其中含4.6% PTh 的复合电极的活性最佳,与Ni-Mo 电极相比,复合电极的交换电流密度提升了一倍。在镍的电镀液中加入粒径为1~30μm 聚苯胺(PAni)颗粒,通过共沉积得到聚苯胺修饰镍电极,考察了不同浓度PAni 颗粒对复合电极表面形貌及催化活性的影响,发现较高PAni 浓度有助于提高复合电极比表面积,同时降低析氢过程的电荷传递电阻(Rct)。

复合电极同样可以加入金属粉末作为第二相粒子。在镀Ni 液中添加Ti、V、Mo 金属颗粒,在碳钢基体上分别制备出含14%~53% Ti 的Ni/Ti 电极、含6%~45% V 的Ni/V 电极以及含22%~56% Mo 的Ni/Mo 电极。通过研究不同颗粒添加量、沉积电流密度、温度等因素对复合电极催化活性的影响,发现镀层中颗粒含量随镀液中颗粒添加量的增加而提高,随沉积电流密度的增大而减小,还发现含50% Mo 的Ni/Mo 复合电极析氢催化活性最强。其主要原因为金属颗粒的添加使电极比表面积增加,同时Ni、Mo 间的协同效应保证了其更为出色的析氢活性,这点也再次验证了Ni-Mo 合金电极出色的析氢活性 。

氢电极多孔析氢电极

20 世纪20 年代,Raney 发现Ni-Al(Ni-Zn)合金在碱液中溶去Al(Zn)元素后形成的Raney-Ni因具有多孔及大比表面积而表现出良好的析氢催化活性。作为最经典的多孔电极,Raney-Ni 电极一直在用。但在Raney-Ni 电极的制备过程中,需要高纯度的Raney-Ni 合金作原料,以确保其高活性和稳定性,有的还需要等离子设备及高温高压条件,使制备成本加大;另外,Raney-Ni 电极还存在抗逆电流能力弱,长时间断电情况下电极催化组分易溶出而导致电极活性降低等问题。为此,近年来各国学者相继开展了多类有益的尝试。多孔电极的主要制备方法包括类似Raney-Ni 电极的金属溶出法,以及近些年发展起来的有机模板溶出法、无机模板溶出法、气泡模板法等。

金属溶出法的机理主要源自Raney-Ni 电极的制备方法,利用中性金属A1 和Zn 能溶于碱性溶液留下空洞,从而制备多孔结构电极。釆用电沉积技术在基体上制备Ni-Co-Zn 合金镀层,然后将合金电极放入温度为50℃ 6mol/LNaOH 溶液中浸泡48 h,用以溶出合金中的Zn,形成多孔Ni-Co 合金电极。其不仅提高了电极的比表面,而且引入了析氢活性较强的Co,大大提高了电极的析氢活性。利用含有Ni2 、Cu2 、Zn2 硫酸盐的镀液,采用电沉积法制备了Ni-Cu-Zn复合电极,然后在NaOH 溶液中持续浸泡,直到不再有氢气泡产生,从而制备具有大比表面积的Ni-Cu 多孔电极。100mA/cm2 连续连续电解120h,表现出稳定的电化学性能。先在Ni 电极上电沉积Zn,然后将电极放入400℃的管式炉中加热4h,使基体Ni 与Zn 镀层互熔,形成Ni-Zn 合金。随后,将Ni-Zn 合金电极放入1mol/L KOH 溶液中,在合适的电位下将合金中的Zn 溶出,得到厚度为8μm,平均孔径700nm 的多孔Ni 电极。

在有机模板溶出法方面,泡沫Ni 不仅广泛用作析氢电极的阴极基体材料,还为多孔电极的制备提供了很多有益思路。以聚氨酯海绵为基体,在化学镀导电化处理后电沉积Ni-Mo-Co 合金,然后置于600℃高温管式炉中,烧结2h 以除去聚氨酯海绵基体,制备了三维多孔Ni-Mo-Co 合金电极,比表面积是市售泡沫镍的6.14 倍。室温下,在电流密度为100mA/cm2 的6mol/L KOH 中,多孔合金电极的析氢过电位仅为115mV。但是,此方法工艺过程复杂,步骤繁琐,极大限制了工业化大面积生产。

以自制的粒径为660nm 聚苯乙烯(PS)微球为模板,采用电化学自组装法将PS 球均匀排列于镀Ni 层的点阵中,然后利用乙酸乙酯将PS 微球模板从电极中溶出以制备多孔Ni 电极。此方法通过控制PS 微球粒径,间接实现了多孔镍电极表面多孔结构的可控制备。制备的多孔Ni 电极在碱性溶液中表现出较高的析氢电化学活性,当极化电位为−1.5V 时,析氢电流密度可达到206mA/cm2。经过120h 长期电解,该电极析氢活性未表现出明显的劣化现象。

为了简化模板沉积法,避免模板移除过程对电极结构的影响,人们尝试在高电流密度下电沉积合金,以动态气泡为模板制备多孔电极。在0.5A/cm2的大电流密度条件下,以氢气泡为动态模板,利用气泡留下空位形成多孔Cu 结构。然后,以多孔铜为模板电沉积Ni,最终获得多孔Ni 电极。在30% KOH 溶液中进行电解析氢实验,发现三维多孔Ni 电极因大比表面积降低了析氛反应真实交换电流密度,从而降低了析氢过电位。

除此以外,人们还研发出了另外一些新颖的多孔电极。在含有沸石颗粒的碱性镀Ni 液中,通过电沉积制备了Ni/沸石复合电极。将复合电极置于1mol/L 硫酸中以溶出内部沸石颗粒,从而得到多孔Ni 电极。在电极的粗糙表面发现很多沸石溶出后留下的孔道,这极大提升了电极的真实表面积,同时残存的沸石颗粒还提升了电极固有析氢活性。

采用二次氧化法制备了氧化铝,并以氧化铝的多孔结构为模板,采用电位沉积技术在氧化铝表面组装了直径约100nm、长度20μm 的Ni-W-P合金纳米线阵列。电化学测试结果表明,Ni-W-P 合金纳米线阵列电极的析氢电荷传递电阻减小,电流密度为10mA/cm2 时,析氢过电位比 Ni-W-P 合金电极正移250mV 。

研究内容:以直接甲醇燃料电池阴极水淹诱导的局部寄生析氢反应为研究对象,运用实验诊断和数值模拟相结合的方法研究如下内容:(1)阴极水淹诱导寄生析氢反应的阈值条件及相应的电压突降机理;(2)发生局部析氢现象时,原电池区与电解区两对半反应的三维空间分布;(3)寄生析氢反应对甲醇穿透和阴极水淹的反作用。..研究意义:直接甲醇燃料电池内的自发寄生析氢反应是三年前才被发现和认识的新现象,与之相关的研究目前还处于探索阶段。寄生析氢现象不仅涉及电化学反应的复杂变化,同时也与甲醇穿透、阴极水淹、电子传导和质子传导等重要的传输过程密切相关、互为因果。因此,系统地研究阴极水淹诱导的析氢反应,不仅对于深入理解多组分传输与电化学反应的耦合关系具有重要的学术意义,也有助于提高模型预测的适用范围和准确性,为电池的优化设计和可靠运行提供依据。 2100433B

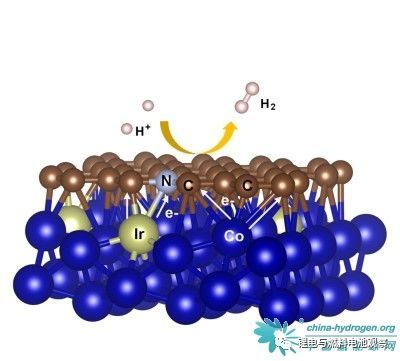

据中国科学院报道:近年来,电解水制氢受到学术界广泛关注,寻找廉价高效的非铂电催化剂成为时下研究热点。作为当下“明星材料”的石墨烯具有导电性好、耐腐蚀等优点,科研人员致力于将其开发为高活性酸性析氢电催化剂,然而很多碳基催化剂的活性与贵金属相比有很大差距,如何将石墨烯碳基材料开发成高活性电催化剂是热点课题。近日,中国科学技术大学合肥微尺度物质科学国家研究中心和化学与材料科学学院材料系教授陈乾旺课题组,以贵金属铱掺杂的金属有机框架材料作为前驱体,一步煅烧制备了氮掺杂的类石墨烯层包裹铱钴合金核壳结构材料,在酸性电解质析氢反应中表现出高活性和高稳定性,相关研究成果发表在《先进材料》上。

铱钴合金可向表面活性位点转移电子,铱钴合金表面包覆的氮掺杂的石墨烯层类似“铠甲”,利于防止合金内核被酸腐蚀。作为酸性析氢电催化剂(其中铱的含量仅为1.56wt.%),其塔菲尔斜率仅为23mV/dec,达到10mA/cm2电流密度时其过电位仅为24mV,显示出与商用的20%Pt/C电催化剂可比的电催化析氢性能。密度泛函理论模拟计算发现,氮掺杂原子近邻的碳原子是电催化反应的活性位点,铱的引入促进了电子向类石墨烯层表面迁移,降低了活性位点的氢吸附自由能。材料的表面结构表征和元素成分成像分析等,揭示了氮元素掺杂量的增加以及铱元素在合金内核表面的富集有利于催化剂性能的提升。该工作为今后寻找更为廉价、高效的电催化析氢催化剂提供了新思路。

研究工作得到了国家自然科学基金委、中科院和教育部中央高校基本科研业务费等的支持。(来源:中国氢能源网)

亚化咨询正式推出《中国氢能与燃料电池月报》,致力于为读者提供全面和准确的中国氢能与燃料电池行业政策、市场、项目和技术信息。

为了给行业和企业决策者提供独立的、客观的分析评论和参考意见,作为专注于能源化工新兴领域的咨询机构,亚化咨询推出了《中国氢能与燃料电池年度报告2018》,欢迎索取目录。

欲知更多详情请致电:

021-50329633-116或18019146895(同微信号)

hyj@chemweekly.com胡经理

- 相关百科

- 相关知识

- 相关专栏

- 水社野牡丹

- 水稻割捆机

- 水稻联合收获机

- 水管式沉降仪

- 水系格局

- 水系统导套型式与尺寸

- 水系统泵站用乳化液搅拌箱型式与尺寸

- 水系统泵站用电磁分配器(PN=20~31.5MPa)

- 水紫萼

- 水纳子

- 水缘植物

- 水翼船

- 水胀裂

- 水能梯级开发生态影响评价

- 水草栽培与水族箱造景

- 水草栽培与造景

- 基于压电堆驱动器的喷嘴挡板式气体控制阀

- 磷铵技术改造五大磷肥工程的建议

- 以大豆油多元醇制备的硬质聚氨酯泡沫塑料的性能

- 逆变TIG焊机接触引弧电路的设计(引弧电路)

- 应用模糊数学理论对公路工程建设项目方案的综合评价

- 可替代现有隔热保温材料的新型材料

- 以贯穿项目为核心载体的建筑工程技术专业素材库建设

- 多逆变器太阳能光伏并网发电系统的组群控制方法

- 影响萘高效减水剂与普通硅酸盐水泥适应性的关键因素

- 在全县非煤矿山和危化企业安全生产工作会议上的讲话

- 中国工程造价咨询业的发展趋势

- 支持并行工程和智能CAPP的制造资源建模技术

- 中共重庆市委重庆市人民政府关于建设平安重庆的决定

- 智能建筑工程报警与电视监控系统前端设备的安装施工

- 在“建筑节能与居住舒适”专题技术交流会议上的讲话

- 以MSP430FW427为核心的远程数字水表设计