起重机械无损检测钢焊缝超声检测目录

前言

1 范围

2 规范性引用文件

3 术语和定义

4 人员资格

5 检测系统

5.1 仪器

5.2 探头

5.3 系统性能

6 检测准备

6.1 检测工艺规程

6.2 检测面

6.3 灵敏度调节

6.4 系统复核

7 检测

7.1 一般要求

7.2 母材检测

7.3 焊缝检测

8 缺陷定量检测

8.1 概述

8.2 缺陷定位

8.3 缺陷定量

8.4 缺陷评定

9 验收准则

10 记录与报告

附录A (规范性附录)DAC面板曲线的制作

A.1 对比试块

A.2 绘制步骤

附录B (规范性附录)表面耦合损失的测定

B.1 概述

B.2 工件厚度与试块的厚度相同

B.3 工件厚度小于试块厚度

B.4 工件厚度大于试块厚度

附录C (资料性附录)超声检测报告示例

图1 检测面

图2 检测区域和扫查区域

图3 母材厚度区域

图4 DAC曲线示意图

图5 DAC曲线的范围

图6 分段DAC曲线

图7 锯齿形扫查

图8 斜平行扫查

图9 四种基本扫查方法

图10 平板对接焊接接头的超声检测

图11 T型焊接接头的超声检测

图12 角接接头的超声检测

图13 双T型焊接接头的超声检测

图14 缺陷定位

图A.1 LA-1试块

图A.2 LA-2试块

图A.3 LA-3试块

图A.4 LA-4试块

图A.5 斜探头

图A.6 直探头

图B.1 工件厚度与试块的厚度相同

图B.2 工件厚度小于试块厚度

图B.3 工件厚度大于试块厚度

表1 检测面及折射角

表2 DAC曲线灵敏度

表3 平板对接焊接接头的超声检测

表4 T型焊接接头的超声检测

表5 角接接头的超声检测

表6 双T型焊接接头的超声检测

表7 验收准则2100433B

起重机械无损检测钢焊缝超声检测造价信息

本标准的附录A和附录B为规范性附录,附录C为资料性附录。

本标准由中国机械工业联合会提出。

本标准由全国起重机械标准化技术委员会。(SAC/TC227)归口。

本标准负责起草单位:上海港机重工有限公司、大连重工·起重集团有限公司。

本标准参加起草单位:北京起重运输机械研究所、徐州重型机械有限公司、太原重型机械(集团)有限公司、上海起重运输机械厂有限公司。

本标准主要起草人:郭超、崔振元、王传福、夏德昌、赵小强、章亚明。

本标准是首次发布。

作 者:本社 编

出 版 社:机械工业出版社

出版时间:2006-10-1

版 次:1页 数:18字 数:44000 印刷时间:2006-10-1开 本:纸 张:胶版纸 印 次:I S B N:151117774包 装:平装

起重机械无损检测钢焊缝超声检测目录常见问题

起重机械无损检测钢焊缝超声检测目录文献

起重机械无损检测技术

起重机械无损检测技术

起重机械无损检测技术 摘 要:起重机械是一种复杂的机械设备,在现代工业生产中有着广泛的应 用。起重机设备的结构较为复杂, 而且不同型号的起重机在结构类型上也存在一 定的差异,所以在进行起重机检测时也需要运用不同的检测技术, 才能保证其检 测结果的准确性。本文就主要针对起重机无损检测技术的相关问题进行简单的探 讨。 关键词:起重机械;无损检测;检测技术 随着经济的快速发展, 工业机械化程度不断提高, 起重机械的应用也日渐广 泛。受到荷载形式的影响, 每一种起重机械都有不同的主体结构, 大多是由于钢 结构连接而成, 其中布满复杂的电气结构, 以此来实现起重机械的有效运行。 起 重机械的零件和系统在使用的过程中会出现不同程度的缺陷, 需要利用无损检测 技术对其进行全面的检测,准确判断缺陷的位置,才能实施有效的治理技术。 1.起重机无损检测技术要求 例如塔式起重机在运转一段时间后,由于金属疲劳会引

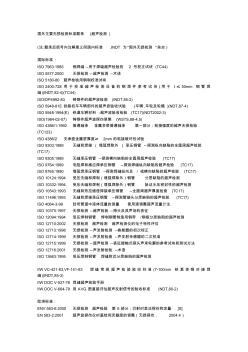

国外主要无损检测标准题录(超声检测

国外主要无损检测标准题录(超声检测

国外主要无损检测标准题录 (超声检测 ) (注 :题录后括号内注解意义同国内标准 ,INDT 为 "国外无损检测 "杂志 ) 国际标准 : ISO 7963:1985 钢焊缝 --用于焊缝超声检验的 2 号校正试块 (TC44) ISO 5577:2000 无损检测 --超声检测 --术语 ISO 5180-80 超声检验用钢制校准试块 ISO 2400-72E 用 于 校 准 超 声 检 测 设 备 的 钢 焊 件 参 考 试 块 (用 于 t ≤ 50mm 钢 管 焊 缝)(INDT,82-4)(TC44) ISO/DP4992-83 铸钢件的超声波检测 (INDT,85-2) ISO 5948-81E 铁路机车车辆部件的超声波验收试验 (车辆 ,车轮及轮箍 )(NDT,87-4) ISO 5948:1994(E) 铁道车辆材料 -超声波验收检验 (TC17)(NDT20

《焊缝无损检测—超声检测—技术、检测等级和评定》(GB/T 11345-2013)规定了母材厚度不小于8毫米的低超声衰减(特别是散射衰减小)金属材料熔化焊焊接接头手工超声检测技术。检测时焊缝及其母材温度在0-60℃之间。该标准主要应用于母材和焊缝均为铁素体类钢的全熔透焊缝。

《焊缝无损检测—超声检测—技术、检测等级和评定》(GB/T 11345-2013)规定了依赖材料的超声波数值,是基于纵波声速为(5920±50)米/秒和横波声速为(3255±30)米/秒的钢材。该标准规定了四个检测等级,不同的检测等级对应不同的缺欠检出率。附录A给出了检测等级A、B和C的选择指导。

《焊缝无损检测—超声检测—技术、检测等级和评定》(GB/T 11345-2013)规定了仅在特殊应用中使用检测等级D的一般要求。检测等级D仪在规范中有规定时才能使用。特殊应用包括非铁素体类焊缝检测、部分熔透焊缝检测、应用自动化设备的焊缝检测,和温度在0-60℃范围外的焊缝检测。通过下列任一技术,该标准可用于显示评定或验收:①基于显示长度和回波幅度的评定;②基于显示特性和显示尺寸(采用探头移动技术)的评定。应明确规定使用哪种技术。

焊缝无损检测—超声检测—技术、检测等级和评定编制进程

2010年12月17日,国家标准计划《焊缝无损检测—超声检测—技术、检测等级和评定》(20101361-T-469)下达,项目周期24个月,由TC55(全国焊接标准化技术委员会)归口上报及执行。全国标准信息公共服务平台显示,该计划已完成网上公示、起草、征求意见、审查、批准、发布工作。

2013年9月18日,国家标准《焊缝无损检测—超声检测—技术、检测等级和评定》(GB/T 11345-2013)由中华人民共和国国家质量监督检验检疫总局、中国国家标准化管理委员会批准发布。

2014年6月1日,国家标准《焊缝无损检测—超声检测—技术、检测等级和评定》(GB/T 11345-2013)实施,全部代替《钢焊缝手工超声波探伤方法和探伤结果分级》(GB/T 11315-1989)。

焊缝无损检测—超声检测—技术、检测等级和评定修订依据

国家标准《焊缝无损检测—超声检测—技术、检测等级和评定》(GB/T 11345-2013)依据中国国家标准《标准化工作导则—第1部分:标准的结构和编写规则》(GB/T 1.1-2009)规则起草。

焊缝无损检测—超声检测—技术、检测等级和评定修订情况

《焊缝无损检测—超声检测—技术、检测等级和评定》(GB/T 11345-2013)代替《钢焊缝手工超声波探伤方法和探伤结果分级》(GB/T 11315-1989),与《钢焊缝手工超声波探伤方法和探伤结果分级》(GB/T 11315-1989)相比,主要技术变化如下:

-

修改了范围;

-

修改了规范性引用文件;

-

修改了术语定义和符号;

-

增加了总则;

-

增加了合同协议项目内容,检测前所需必要信息和书面检测工艺规程等信息;

-

修改了人员和设备要求;

-

修改了检测区域;

-

修改了探头移动区;

-

修改了母材检测;

-

修改了时基线扫描和灵敏度调节或校验,增加校验温度要求,校验偏离后纠正措施,和调节或校验基准线参考水平的检测技术,删除评定线设置方法,修改传输修正方法;

-

修改了检测等级;

-

修改了检测技术;

-

删除了缺陷评定和评级;

-

修改了检测报告;

-

增加了附录A-附录F,删除1989年版的附录A-附录F。

《焊缝无损检测—超声检测—技术、检测等级和评定》(GB/T 11345-2013)使用重新起草法修改采用《焊缝无损检测—超声检测—技术、检测等级和评定》(ISO 17640:2010)(英文版)。《焊缝无损检测—超声检测—技术、检测等级和评定》(GB/T 11345-2013)与《焊缝无损检测—超声检测—技术、检测等级和评定》(ISO 17640:2010)相比,主要技术性差异及其原因如下:

-

用修改釆用国际标准的GB/T 29712代替了ISO 11666;

-

用修改采用国际标准的GB/T 29711代替了ISO 23279;

-

删除规范性引用文件ISO 17635,将其与该标准有关的内容增加至第11章中;

-

删除规范性引用文件EN 583-1,将该标准所引用的EN 583-1中的条款直接编入该标准条款中;

-

删除规范性引用文件EN 583-2,将其与该标准有关的内容增加至附录D、附录E和附录F;

-

删除规范性引用文件EN 583-4,将其与该标准有关的内容增加至附录B;

-

增加引用了GB/T 19799.1;

-

增加引用了GB/T 19799.2;

-

增加引用了GB/T 5616;

-

增加引用了GBT 23905;

-

用JB/T 9214和JB/T 10061代替了EN 12668(所有部分);

-

增加了探头接触面宽度小意图。

《焊缝无损检测—超声检测—技术、检测等级和评定》(GB/T 11345-2013)还做了下列编辑性修改:

-

用等同采用国际标准的GB/T 19418代替了ISO 5817;

-

用等同采用国际标准的GB/T 9445代替了ISO 9712和EN 473;

-

用等同采用国际标准的GB/T 12604.1代替了EN 1330-4。

焊缝无损检测—超声检测—技术、检测等级和评定起草工作

主要起草单位:上海材料研究所、中国特种设备检测研究院、济宁瑞祥模具有限责任公司(山东济宁模具厂)、浙江省特种设备检验研究院、南车戚墅堰机车车辆工艺研究所。

主要起草人:郑晖、庄志强、金宇飞、丁杰、姜炜等。

充分理解和掌握《焊缝无损检测—超声检测—技术、检测等级和评定》(GB/T 11345-2013)的技术要求,正确运用该标准,编制合理的书面检测工艺规程,认真实施检测,可以实现对产品的有效检测,从而确保产品质量符合使用要求。

- 相关百科

- 相关知识

- 相关专栏

- 起重机械标准汇编其他起重机

- 起重机械标准汇编:其他起重机

- 起重机械用变频器

- 起重机械结构服役安全评估技术

- 起重机检查

- 起重机检查第1部分:总则

- 起重机电与司索

- 起重机稳定性

- 起重机系统(第十一分册)

- 起重机臂架用无缝钢管

- 起重机自动化设计系统

- 起重机虚拟操作系统开发理论与实践

- 起重机设计·使用和保养

- 起重机设计师

- 起重机起重臂

- 起重机载荷与载荷组合的设计原则

- 中国吹制玻璃行业市场前景分析预测年度报告(目录)

- 中国电力井盖行业市场前景分析预测年度报告(目录)

- 园林绿化技术资料钢结构油漆分项工程质量检验评定表

- 圆CFRP-钢管混凝土偏压构件荷载-变形关系分析

- 中国仿古青砖行业市场前景分析预测年度报告(目录)

- 应用亚温淬火工艺解决45钢槽型螺母淬裂问题的探索

- 在8度地震区建造低层纯钢框架结构住宅的可行性分析

- 中国家具钢管行业市场前景分析预测年度报告(目录)

- 展厅A1屋面钢结构工料机表【XX会展综合体项目】

- 在砌块配筋砌体中使用的新型钢筋直螺纹连接套筒

- 中国现代化钢筋加工工艺与传统钢筋加工工艺相比优势

- 圆形截面预应力钢筋混凝土悬臂式支护桩的分析与应用

- 中国钢铁厂烧结机的烟气特点及部分钢铁厂烧结机信息

- 影响方管柱H型钢梁隔板贯通式节点承载力的参数分析

- 中国亚克力板行业市场前景分析预测年度报告(目录)

- 中国红外热像仪市场深度调研及投资策略分析报告目录