钳盘式制动器分类

钳盘式制动器散热能力强,热稳定性好,故广泛应用于大多数轿车和轻型货车上。

钳盘式制动器按制动钳的结构型式可分为定钳盘式和浮钳盘式两种。

钳盘式制动器定钳盘式制动器

定钳盘式制动器的制动钳固定安装在车桥上,既不能旋转,也不能沿制动盘轴线方向移动,因而其中必须在制动盘两侧都装设制动块促动装置(例如相当于制动轮缸的液压缸),以便分别将两侧的制动块压向制动盘。

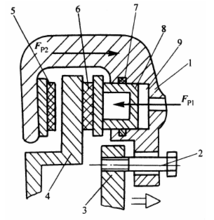

如图1所示为定钳盘式制动器的结构示意图。制动盘1 固定在轮毂上,制动钳5 固定在车桥上,既不能旋转也不能沿制动盘轴向移动。制动钳内装有两个制动轮缸活塞2,分别压住制动盘两侧的制动块3。当驾驶员踩下制动踏板使汽车制动时,来自制动主缸的制动液被压入制动轮缸,制动轮缸的液压上升,两轮缸活塞在液压作用下移向制动盘,将制动块压靠到制动盘上,制动块夹紧制动盘,产生阻止车轮转动的摩擦力矩,实现制动。

定钳盘式制动器中液压缸的结构域制造工艺都与一般制动轮缸相近,故在20世纪50年代中期盘式制动器问世时即采用了这种结构,直到60年代末仍然盛行。但是,这种制动器存在着以下缺点:

1)液压缸较多,使制动钳结构复杂;

2)液压缸分置于制动盘两侧,必须用跨越制动盘的钳内油道或外部油管来连通。这必然使得制动钳的尺寸过大,难以安装在现代化轿车的轮辋内;

3)热负荷大时,液压缸(特别是外侧液压缸)和跨越制动盘的油管或油道中的制动液容易受热汽化;

4)若要兼用于驻车制动,则必须加装一个机械促动的驻车制动钳。

这些缺点使得定钳盘式制动器难以适应现代汽车的使用要求,故自2世纪70年代以来,逐渐让位于浮钳盘式制动器。

钳盘式制动器浮钳盘式制动器

浮钳盘式制动器的制动钳一般设计的可以相对制动盘轴向滑动。其中只在制动盘的内侧设置液压缸,而外侧的制动块则附装在钳体上。

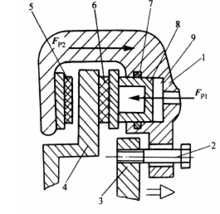

图2为浮钳盘式制动器的结构示意图。制动钳支架3固定在转向节上,制动钳体1与支架3可沿导向销2轴向滑动。制动时,活塞8在液压力p1的作用下,将活动制动块6(带摩擦块磨损报警装置)推向制动盘4.与此同时,作用在制动钳体1上的反作用力p2推动制动钳体沿导向销2向右移动,使固定在制动钳体上的固定制动块5压靠到制动盘上。于是,制动盘两侧的摩擦块在p1和p2的作用下夹紧制动盘,使之在制动盘上产生于运动方向相反的制动力矩,促使汽车制动。

与定钳盘式制动器相反,浮钳盘式制动器的单侧液压缸结构不需要跨越制动盘的油道,故不仅轴向和径向尺寸较小,有可能布置得更接近车轮轮毂,而且制动液受热汽化的机会较少。

此外,浮钳盘式制动器在兼充行车和驻车制动器的情况下,不用加设驻车制动钳,只须在行车制动钳液压缸附近加装一些用以推动液压缸活塞的驻车制动机械传动零件即可。

钳盘式制动器造价信息

制动器是指产生制动力矩、用以阻碍车辆运动或运动趋势的力的部件。目前汽车中多采用摩擦式制动器,它利用固定元件与旋转元件工作表面的摩擦产生制动力矩。

根据安装位置的不同,制动器可分为车轮制动器和中央制动器。旋转元件固定在车轮或半轴上的制动器称为车轮制动器;旋转元件固定在传动系统传动轴上的制动器则称为中央制动器。车轮制动器一般用于行车制动,也有兼用于应急制动和驻车制动的;中央制动器一般只用于驻车制动和缓速制动。

根据旋转元件的不同,摩擦制动器可分为鼓式和盘式两大类。鼓式制动器摩擦副中的旋转元件为制动鼓(brake drum),以其圆柱面为工作表面;盘式制动器摩擦副中的旋转元件为圆盘状的制动盘(brake disc),以其端面为工作表面。

盘式制动器又根据其固定元件结构形式的不同,分为钳盘式制动器和全盘式制动器。全盘式制动器摩擦副的固定元件和旋转元件都是圆盘形的,分别称为固定盘和旋转盘。制动盘的全部工作面可同时与摩擦片接触,其结构原理与摩擦离合器相似。

钳盘式制动器优点

盘式制动器与鼓式制动器相比有较多其优点:

(1)盘式制动器工作表面为平面且两面传热,圆盘旋转容易冷却,不易发生较大变形;

(2)无助势作用,制动器效能受摩擦系数影响小,制动性能较为稳定;

(3)制动盘沿厚度方向热膨胀量小,即使长时间使用后制动盘因高温膨胀,也会使制动作用增强;

(4)尺寸和质量小;

(5)容易实现自动调整间隙,维修简便;

(6)浸水后效能降低小,只须一、二次制动可恢复正常。

钳盘式制动器缺点

盘式制动器的不足之处在于摩擦片直接作用在圆盘上,无自动摩擦增力作用,制动效能较低,所以用于液压制动系统时若所需制动促动管路压力较高,须另行装设动力辅助装置;兼用于驻车制动时,加装的驻车制动传动装置比鼓式制动器要复杂,因而在后轮上的应用受到限制。

钳盘式制动器分类常见问题

-

盘式制动器的工作原理?盘式制动器生产厂家推荐?盘式制动器 的价格

STEKI堂莹公司三十年品质专注专业生产空压离合器空压制动器系列。 参数: 全系列的碟式、空心轴式、外壳旋转式的空压离合器和空压制动器,扭力从 0.05 kgf/m 到 300 kgf/m ,有多种尺...

-

1.制动效能比鼓式制动器稳定。2.浸水后制动效能降低小,也就是水稳定性好3.在输出制动力相同的情况下,尺寸和质量较小4.在制动盘的厚度方向热膨胀量小,受热后不会像鼓式制动器那样影响制动器间隙,散热性好...

-

鼓式制动器的优点是,成本低,防尘,便于同时作为驻车制动器。缺点是尺寸大、质量重,制动稳定性不好。盘式制动器的优点是热稳定性较好,水稳定性较好,在输出同样大小的制动力矩的条件下,盘式制动器的质量和尺寸比...

钳盘式制动器分类文献

毕业设计浮钳盘式制动器

毕业设计浮钳盘式制动器

原始数据 : 整车质量:空载: 1550kg;满载: 2000kg 质心位置: a=L1=1.35m;b=L2=1.25m 质心高度:空载: hg=0.95m;满载: hg=0.85m 轴 距:L=2.6m 轮 距 : L 0 =1.8m 最高车速: 160km/h 车轮工作半径: 370mm 轮毂直径: 140mm 轮缸直径: 54mm 轮 胎:195/60R14 85H 1.同步附着系数的分析 (1) 当 0时:制动时总是前轮先抱死,这是一种稳定工况,但丧失了转向 能力; (2) 当 0时:制动时总是后轮先抱死,这时容易发生后轴侧滑而使汽车失去 方向稳定性; (3) 当 0时:制动时汽车前、后轮同时抱死,是一种稳定工况,但也丧失了 转向能力。 分析表明,汽车在同步附着系数为 0的路面上制动 (前、后车轮同时抱死 )时, 其制动减速度为 gqgdt du 0 ,即

钳盘式制动器分类

钳盘式制动器散热能力强,热稳定性好,故广泛应用于大多数轿车和轻型货车上。

钳盘式制动器按制动钳的结构型式可分为定钳盘式和浮钳盘式两种。

定钳盘式制动器

定钳盘式制动器的制动钳固定安装在车桥上,既不能旋转,也不能沿制动盘轴线方向移动,因而其中必须在制动盘两侧都装设制动块促动装置(例如相当于制动轮缸的液压缸),以便分别将两侧的制动块压向制动盘。

如图1所示为定钳盘式制动器的结构示意图。制动盘1 固定在轮毂上,制动钳5 固定在车桥上,既不能旋转也不能沿制动盘轴向移动。制动钳内装有两个制动轮缸活塞2,分别压住制动盘两侧的制动块3。当驾驶员踩下制动踏板使汽车制动时,来自制动主缸的制动液被压入制动轮缸,制动轮缸的液压上升,两轮缸活塞在液压作用下移向制动盘,将制动块压靠到制动盘上,制动块夹紧制动盘,产生阻止车轮转动的摩擦力矩,实现制动。

定钳盘式制动器中液压缸的结构域制造工艺都与一般制动轮缸相近,故在20世纪50年代中期盘式制动器问世时即采用了这种结构,直到60年代末仍然盛行。但是,这种制动器存在着以下缺点:

1)液压缸较多,使制动钳结构复杂;

2)液压缸分置于制动盘两侧,必须用跨越制动盘的钳内油道或外部油管来连通。这必然使得制动钳的尺寸过大,难以安装在现代化轿车的轮辋内;

3)热负荷大时,液压缸(特别是外侧液压缸)和跨越制动盘的油管或油道中的制动液容易受热汽化;

4)若要兼用于驻车制动,则必须加装一个机械促动的驻车制动钳。

这些缺点使得定钳盘式制动器难以适应现代汽车的使用要求,故自2世纪70年代以来,逐渐让位于浮钳盘式制动器。

浮钳盘式制动器

浮钳盘式制动器的制动钳一般设计的可以相对制动盘轴向滑动。其中只在制动盘的内侧设置液压缸,而外侧的制动块则附装在钳体上。

图2为浮钳盘式制动器的结构示意图。制动钳支架3固定在转向节上,制动钳体1与支架3可沿导向销2轴向滑动。制动时,活塞8在液压力p1的作用下,将活动制动块6(带摩擦块磨损报警装置)推向制动盘4.与此同时,作用在制动钳体1上的反作用力p2推动制动钳体沿导向销2向右移动,使固定在制动钳体上的固定制动块5压靠到制动盘上。于是,制动盘两侧的摩擦块在p1和p2的作用下夹紧制动盘,使之在制动盘上产生于运动方向相反的制动力矩,促使汽车制动。

与定钳盘式制动器相反,浮钳盘式制动器的单侧液压缸结构不需要跨越制动盘的油道,故不仅轴向和径向尺寸较小,有可能布置得更接近车轮轮毂,而且制动液受热汽化的机会较少。

此外,浮钳盘式制动器在兼充行车和驻车制动器的情况下,不用加设驻车制动钳,只须在行车制动钳液压缸附近加装一些用以推动液压缸活塞的驻车制动机械传动零件即可。

钳盘式制动器

在钳盘式制动器中,由工作面积不大的摩擦块与其金属背板组成制动块。每个制动器中一般有2~4 块。这些制动块及其促动装置都装在横跨制动盘两侧的夹钳形支架中,称为制动钳。钳盘式制动器散热能力强,热稳定性好,故广泛应用于大多数轿车和轻型货车上。

钳盘式制动器按制动钳的结构型式可分为定钳盘式和浮钳盘式两种。

定钳盘式制动器

如图2所示为定钳盘式制动器的结构示意图。

制动盘1 固定在轮毂上,制动钳5 固定在车桥上,既不能旋转也不能沿制动盘轴向移动。制动钳内装有两个制动轮缸活塞2,分别压住制动盘两侧的制动块3。当驾驶员踩下制动踏板使汽车制动时,来自制动主缸的制动液被压入制动轮缸,制动轮缸的液压上升,两轮缸活塞在液压作用下移向制动盘,将制动块压靠到制动盘上,制动块夹紧制动盘,产生阻止车轮转动的摩擦力矩,实现制动。

浮钳盘式制动器

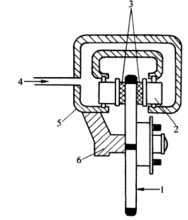

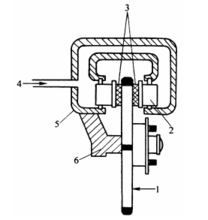

浮钳盘式制动器的制动钳是浮动的,可以相对于制动盘轴向移动。如图3所示为浮钳盘式制动器的结构示意图。

制动钳1一般设计成可以相对于制动盘4轴向移动。在制动盘的内侧设有液压油缸9,外侧的固定制动块5附装在钳体上。制动时,制动液被压入油缸中,在液压作用下活塞向左移动,推动活动制动块也向左移动并压靠到制动盘上,于是制动盘给活塞一个向右的反作用力,使活塞连同制动钳体整体沿导向销2向右移动,直到制动盘左侧的固定制动块5也压到制动盘上。这时两侧制动块都压在制动盘上,制动块夹紧制动盘,产生阻止车轮转动的摩擦力矩,实现制动。

在钳盘式制动器中,由工作面积不大的摩擦块与其金属背板组成制动块。每个制动器中一般有2~4 块。这些制动块及其促动装置都装在横跨制动盘两侧的夹钳形支架中,称为制动钳。钳盘式制动器散热能力强,热稳定性好,故广泛应用于大多数轿车和轻型货车上。

钳盘式制动器按制动钳的结构型式可分为定钳盘式和浮钳盘式两种。

盘式制动器定钳盘式制动器

如图2所示为定钳盘式制动器的结构示意图。

制动盘1 固定在轮毂上,制动钳5 固定在车桥上,既不能旋转也不能沿制动盘轴向移动。制动钳内装有两个制动轮缸活塞2,分别压住制动盘两侧的制动块3。当驾驶员踩下制动踏板使汽车制动时,来自制动主缸的制动液被压入制动轮缸,制动轮缸的液压上升,两轮缸活塞在液压作用下移向制动盘,将制动块压靠到制动盘上,制动块夹紧制动盘,产生阻止车轮转动的摩擦力矩,实现制动。

盘式制动器浮钳盘式制动器

浮钳盘式制动器的制动钳是浮动的,可以相对于制动盘轴向移动。如图3所示为浮钳盘式制动器的结构示意图。

制动钳1一般设计成可以相对于制动盘4轴向移动。在制动盘的内侧设有液压油缸9,外侧的固定制动块5附装在钳体上。制动时,制动液被压入油缸中,在液压作用下活塞向左移动,推动活动制动块也向左移动并压靠到制动盘上,于是制动盘给活塞一个向右的反作用力,使活塞连同制动钳体整体沿导向销2向右移动,直到制动盘左侧的固定制动块5也压到制动盘上。这时两侧制动块都压在制动盘上,制动块夹紧制动盘,产生阻止车轮转动的摩擦力矩,实现制动。

- 相关百科

- 相关知识

- 相关专栏

- 2012中国(青岛)国际新型建筑模板、脚手架及施工技术展

- 无锡市晨源建筑器材有限公司

- 广东优赢(集团)公司

- 旋转盘式过滤器

- 过滤盘

- 庆阳华中建材有限公司

- 云南和盛陶瓷有限公司

- 萧县辰昊毛毡有限公司

- 数曼尼

- 建筑用金属面酚醛泡沫夹芯板

- 铝箔面硬质聚氨酯泡沫夹芯板

- 中华人民共和国国家标准:泡沫灭火系统设计

- 三和发泡剂

- 青岛永威建材有限公司

- 建筑水、暖、电工程施工常见问题与解决办法

- 配电变压器运行规程

- 影响我国公路桥梁板式橡胶支座质量的因素及应对措施

- 张力式电子围栏周界防范报警系统设计原理及应用现状

- 云南省高寒山区发展被动式太阳能建筑的区域优势

- 永嘉碧桂园翡翠郡附着式升降脚手架安全专项施工方案

- 在这里卡住 防止螺栓连接松弛的成对的楔形锁紧盘

- 变频控制多联式空调系统

- 异构分布式防火墙与入侵检测联动构架的通信机制

- 环境设计专业卓越工程师培养模式探析

- 以电动葫芦为起升机构的简易强制式升降机钢丝绳检验

- 整体式抛填侧向爆破施工工艺在爆破挤淤施工中的应用

- 中国式驾驶室安全标准出台 或将导致卡车行业洗牌

- 应急柴油发电机组安装00D272机组冷却方式

- 基于局部二进制模式的带钢表面缺陷初级检测方法

- 中国离心式清水泵型号

- 仪器仪表中基于邮箱监控的嵌入式软件系统设计与应用

- 低摩擦低泄漏新型旋转式空调压缩机的设计与分析