铸钢ZG25可用于360~400℃.ZG20CrMo可用 于500C以下,ZG20CrMoV用于540C以下, ZG15CrZMol(即2.25 Cr一IMo钢)和ZG15CrlMolV 用于570℃以下;工作温度超过570'C的汽缸可采用 12%Cr铸钢或奥氏体耐热钢铸钢,后者用于超临界或 超超临界汽轮机汽缸。汽缸铸件形状复杂,铸造中容易 产生各种铸造缺陷,有表面缺陷和内部缺陷,如汽孔、 疏松、夹渣、裂纹、变形、浇注不足等.通常要用彻底 去除缺陷并补焊的办法修补,在修补中需有严格措施 防止产生变形和裂纹向内部延伸。

汽轮机汽缸铸件造价信息

汽轮机汽缸铸件(easting for steam turbine cyhnder)大容量汽轮机的高中压汽缸用铸造的 方法制造,是汽轮机加工中的最大铸造件。汽缸要在一 定蒸汽温度与压力下运行。对铸件的要求是,除应具有 良好的刚性与强度外,尚应有一定耐热性、组织稳定 性、抗热疲劳性及抗氧化性等。可按汽缸的工作温度选 用合适的铸造材料:如铸铁QT42一10可在320℃以下 使用。

汽轮机汽缸铸件常见问题

-

楼上说的小机都是正确的,就是小汽轮机(汽泵)。我以我们单位100万机组的小机讲解,使你有个大概的概念。 我公司小轮机采用杭州汽轮机厂(日本三菱技术支持)生产的HMS500D 型汽轮机,小机设计工况为主...

-

【1】背压式汽轮机没有凝汽设备,开车时不用抽真空,且暖管暖机的时间较短,抽汽设备又分为射流式和容积式,射流式又分为射水和射汽,容积式又分为液环式和离心式,抽气式汽轮机开车要比背压式繁琐的多,首先它需要...

-

进入汽轮机做功的蒸汽,除少量漏汽外,全部或大部排入凝汽器凝结成水,这种汽轮机称为凝汽式汽轮机。背压式汽轮机是指不设凝汽器的机组,进入汽轮机的蒸汽做功后以高于大气压力的压力排出,供工业或采暖使用。

汽轮机汽缸铸件文献

汽轮机汽缸中分面法兰漏汽的处理

汽轮机汽缸中分面法兰漏汽的处理

1漏汽经过及检查结果拜城发电厂7号汽轮机为南京汽轮电机厂生产的N25-35-1型中温、中压、回热、凝汽式汽轮机,于1996-06-30投入运行。自投运以来,分别于

大型汽轮机汽缸的机械加工分析与探究

大型汽轮机汽缸的机械加工分析与探究

随着我国经济的不断发展,当前大型汽缸机械加工也成为了机械加工中的重点。在大型汽轮机汽缸机械加工中,其加工重量重、加工范围广、精度要求高等特点,需要比较长的制造周期,也需要比较科学的加工技术。这些工作都是汽轮机械制造中的关键,也是提升当前汽轮机械有效性和质量的重要方式。因此,文章将对大型汽轮机汽缸的机械加工方式和相关原理等进行概述。

汽轮机汽缸是汽轮机的外壳。

汽缸的作用主要是将汽轮机的通流部分(喷嘴、隔板、转子等)与大气隔开,保证蒸汽在汽轮机内完成做功过程。此外,它还支承汽轮机的某些静止部件(隔板、喷嘴室、汽封套等),承受它们的重量,还要承受由于沿汽缸轴向、径向温度分布不均而产生的热应力。

汽轮机的汽缸一般制成水平对分式,即分上汽缸和下汽缸。为合理利用钢材,中小型汽轮机汽缸常以一个或两个垂直结合面分为高压段、中压段和低压段。大功率的 汽轮机根据工作特点分别设置高压缸、中压缸和低压缸。高压高温采用双层汽缸结构后,汽缸分内缸和外缸。汽轮机末级叶片以后将蒸汽排入凝汽器,这部分汽缸称 排汽缸。

1 导读

汽缸是为了将通流部分构成一个密封压力容器,以与外界大气隔绝。汽缸内安装着隔板、隔板套(持环)及许多其它静止部件。为了简化汽缸的结构,汽缸内设置隔板套(持环),利于设置抽汽腔室。汽缸通常分高压、中压、和低压汽缸。

6MW~135MW汽轮机,一般将高中低压汽缸综合成一体,以减小机组长度。但低压缸与高中压部分单独制造,在垂直结合面用螺栓进行拼缸。

700MW以上的汽轮机,为了提高单缸功率,简化进汽结构,高、中、低压缸分别独立。

大功率汽轮机都设计成多缸结构。如原国产300MW机组为四缸结构(高压缸、中压缸、低压缸A与B),国产引进型300MW机组为两缸结构(高中压合缸与低压缸);

国产亚临界600MW机组为四缸结构,即由高压缸、中压缸、低压缸A与B组成;国产超临界600MW机组为三缸结构,即由高中压合缸、低压缸A与B组成;超超临界600MW机组为两缸结构,即由高中压合缸、低压缸组成。100万超超临界为四缸结构,即高压缸、中压缸、低压A与B组成。

2 汽缸的功能

2.1 基本要求

汽缸的受力要求:

1,承受本身和装在其内部零部件的重量

2,承受内外压差的作用力

3,承受沿汽缸轴向和径向温度分布不均匀而产生的热应力

4,承受隔板前后压差的作用力和蒸汽通过喷嘴时的反作用力

2.2 高中压汽缸设计要求

由于高中压汽缸承受着巨大的内外压差、温度梯度、汽缸本身及其内部静止部件的重量,并承担着外部管道接口的推力和推力矩,所以高中压汽缸设计的基本要求为:

(1)汽缸形状力求简单,回转体对称、壁厚均匀,在满足强度、刚度裕度要求的前提下,尽量减薄汽缸厚度。

(2)汽缸高温高压区域,尽量避免包含过多的低参数区段,以合理使用贵金属材料,要考虑具有合理的冷热工艺性。

(3)汽缸的支承方式应考虑热态下保证对中要求,并能保证汽缸胀缩可靠。

(4)与汽缸连接的进汽管、喷嘴室等必须具有良好的汽密性及足够的弹性补偿能力,减少高温部分的热变形传递到缸体上。

(5)要注意与制造设备的能力相适应,同时要保证汽缸顺利安装、揭缸以及运输。

2.3 低压缸的设计要求

由于低压外缸要承受巨大的真空载荷,所以低压外缸设计时要特别注意刚度在冷热态的变化,而低压内缸的对中、支承与低压外缸尽量减少联系或相互影响。总体而言,低压缸的设计基本要求:

(1) 结构简单,满足刚度要求。

(2) 合理分段。低压外缸的分部件设计,在保证刚度的前提下,要充分考虑选择合理的、方便工艺与运输的结构形式。

(3) 设置排大气阀及一定量的人孔门。

(4) 合理的支承方式及与其它部件的连接方式。

(5) 合理的排汽涡壳设计,以利于减小排汽总压损失,合理回收余速损失,提高整机效率。

3 汽缸的分类及结构特点

3.1 单层汽缸

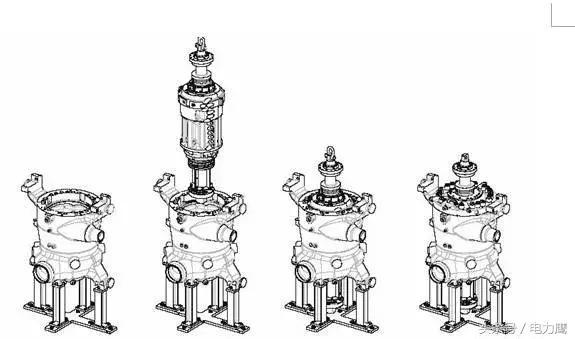

单层汽缸多用于中、低参数汽轮机组。我厂生产的给水泵小机,热电联供抽汽机组等均采用单层缸结构。单层汽缸可分为两种结构:①蒸汽室与汽缸铸造成一体②蒸汽室与汽缸分开铸造

3.2 双层汽缸

随着汽轮机初参数、以及机组容量的不断提高,为满足汽缸的强度和密封要求,汽缸壁和水平法兰尺寸必须相应增大。汽轮机启动和变工况运行时,汽缸和法兰内外壁产生很大的温差,由此产生较大的热应力,为此双层缸结构应运而生。其分为内、外两层缸,其间的夹层与内缸的排汽或某中间级相通,则内外缸分别承受一部分压差与温差。

双层汽缸的优点:

⑴合理的分配缸内外承受的压差。汽缸壁和法兰厚度减少了。

⑵合理的区分温度区域

双层缸的优势是把高温蒸汽限制在喷嘴以后的内缸内,外缸则容纳的蒸汽温度往往很低,合理的区分温度区域,减少变工况运行时的温度差,也就减少了热应力,提高机组内在部套的使用寿命。加快了快速起停的速率。(起停时,汽缸冷却和加热都可加快,减少汽缸壁厚增加带来的汽缸温差应力,缩短开机时间)

⑶合理的选择材质。

内缸其所处高温区域,可选取相应较好的材料,外缸相对而言可选用相应的一般材质即可以满足设计要求。

⑷合理的组织缸口布置

汽轮厂生产的300mw,还有国产135mw机组采用的是外缸+持环结构,分压理念与双层缸结构相似。

3.3 筒形缸

其采用双层缸结构,内缸有垂直中分面用螺栓,紧固。外缸为筒形,端部设有端盖。

筒型汽缸的优点:

Ø圆筒形汽缸结构简单,结构基本对称,蒸汽和温度变化时,热应力较小,能够明显提高机组的启动速度。

Ø由于外缸无水平中分面,解决了汽缸热变形,和法兰翘曲漏气的现象。

Ø由于外缸无水平中分面法兰和螺栓连接,其可以应用于更高的初参数中。

筒形缸的装配检修方法如下

3.4 高中压合缸

优点:

⑴它的结构紧凑.节省跨距,有效地缩短了汽轮机的长度。

⑵进汽部分在汽缸中部,高、中压级反向布置,可平衡轴向推力

⑶高温部分集中在汽缸中段,两端轴承离高位区较远热影响较小

⑷内外缸夹层用蒸汽冷却。两端汽封漏气也较分缸结构少。

缺点:

⑴合缸后结构复杂,动静部分的差胀计算复杂。

⑵转子跨局增大从而要求提高转子刚度。

⑶汽缸自身的刚度,也因跨局的增加而降低,设计都应充分考虑

⑷尤其是高、中压进汽管均集中布置于汽缸中部,使得铸件更为复杂,这也是限制它在大功率机组上应用的原因之一,目前最大的高、中压合缸机组为600MW左右。

因其结节省跨局,降低成本。国产125MW~600MW等级机组高、中压外缸广泛采用高中压合缸结构。

3.5 低压缸

①铸造结构

缸的尾部设置轴承座,铸造汽缸的轴承座与汽缸整体铸出

②焊接结构

一般应用于中等功率等级的汽轮机上。它重量较轻。可以方便的采用各种型材加强汽缸的刚度。排汽温度不宜超过80℃,缸内设有喷水降温装置。

4 其他

4.1 汽缸的支撑方式

a.上猫爪支承

①中小功率汽轮机采用此种支撑方式。

②中分面螺栓承载下缸及其它部件重量。

③安装支承与运行支承不一致

b.下猫爪支撑

①大功率机组广泛采用此种支撑方式。

②安装支承与运行支承一致。

2

4.2 低压缸的喷水装置喷水装置

设置原因:

汽轮机启动、空负荷及低负荷运行时,由于蒸汽流量小,不能带走鼓风摩擦所产生的热量,使排汽缸温度升高、汽缸变形,引起机组振动或发生事故。

工作过程:

喷水管沿着末级叶根布置在下半圆周上,其上钻有两排喷水孔,将水顺着汽流呈一定的倾斜角喷入排汽缸空间,起降温作用。(温度高于80℃自动投入,或机组转速达600r/min投入,带15%负荷后自动停止)

汽轮机汽缸及热膨胀

一、汽缸的用途和构造

1、作用:

a、将汽轮机的通流部分与大气隔开,保证蒸汽在汽轮机内完成其做工过程。

b、承受汽轮机目些静止部件的重量(隔板、喷嘴、汽封套等)

2、构造:中小型汽轮机采用单层缸,呈圆筒结构,具有水平中分面,分成上、下缸,用螺栓连接:汽缸为减少优质材料的消耗,还将汽缸分为高、低压缸。高压缸内蒸汽压力、温度较高,使用较好的铸钢,低压缸内的压力、温度相对较低,用一般铸钢制造,高低压缸之间用螺丝连接并加以密封焊。汽缸水平面的严密性要求严格,结合面处用0.05mm的塞尺不能塞入。上汽缸的高压端设有进气室,下缸设有抽气口、疏水口,上下缸均车有放置隔板用的隔板槽,汽缸两端中心孔处车有放置汽封套的凹槽。

二、汽缸受力分析

1、由于汽缸内外的压力差,是汽缸壁上承受一定的作用力

2、隔板和喷嘴加于汽缸的力

3、汽缸及汽缸上固定部件的重量

4、轴承座与汽缸铸为一体或轴承座与螺栓连接下汽缸的机组,转子的重量和转子转动是得不平衡力

5、小型机组的主气门、新蒸汽管道与汽缸连接,对汽缸盖的作用力

6、汽缸在运行中存在温度差引起的热应力

三、汽缸所承受的热应力

1、当负荷变化,机组各级温度、压力都要变化,于是汽缸沿长度方向产生温度差,使汽缸材料的热应力增大

2、由于汽缸内外的温度差,造成汽缸壁上的热应力

3、由于汽机高压端采用部分进气,使汽缸壁沿横断面方向的温度不同,从而造成材料内部的热应力

4、启动、停机,上下汽缸存在温差,形成汽缸沿横断面方向的热应力和热变形

5、汽机的热应力和热变形,在负荷剧烈波动时最大,也最危险,如迅速停机、急速启动、暖机不良等

四、汽缸的热膨胀及滑销系统

1、汽缸膨胀不合理的进行,造成问题

a、汽缸热应力过大,引起汽缸变形和裂纹,造成汽轮机振动加剧,汽缸漏气,

严重时使汽缸无法工作

b、汽缸内轴向和径向间隙改变,有时会造成汽封和动、静叶碰撞的严重事故

2、为满足运行要求,汽缸的热膨胀应满足以下

a、温度变化,汽缸和转子的中心必须始终保持一致,不能引起振动和动静部件的摩擦

b、温度变化,不会引起汽缸、轴承座等有关部件的变形、裂纹

c、汽轮机转子和静止部分的轴向间隙合乎要求,保证运行的安全、经济。

为满足以上要求,所以设置了滑销系统

横销:引导汽缸沿横向膨胀

纵销:引导汽缸沿轴向膨胀并推动前轴承座轴向移动,并保持轴承座与汽缸中心线一致

立销:引导汽缸沿垂直向膨胀,并保持汽缸和轴承中心一致

悬臂横销(猫爪):保证汽缸在横向方向自由而正确的膨胀,同时随着汽缸在轴向的膨胀和收缩推动前轴承座前后移动,保持转子与汽缸的轴向相对位移

角销:代替连接前轴承箱与基础台版的螺丝,它还有和纵销相同的作用

斜销:一种辅助滑销,能起纵向和横向的双重作用

死点:位于横销与纵销中心线的交叉点。这个点在机组运行中是始终不动的,所以称为死点。

五、怎样在运行中发现汽缸变形

1、汽缸变形,可能造成汽缸水平或垂直接合面不严密而漏气,多发生在高、低压端轴封附近,有时因蒸汽漏入轴承而破坏润滑

2、低压缸变形严重,空气会漏入凝结器破坏真空

3、汽缸变形严重时,会造成轴封的磨损和气缸内动、静部分的碰撞,并是震动加大

六、造成汽缸变形的原因

1、运行中,汽缸温度长时间超过材料允许的温度

2、汽缸隔板与汽缸壁间隙过小,使隔板膨胀时抵住汽缸壁

3、汽缸外部的保温不好或部分脱落,造成汽缸各部温度偏差过大

4、滑销系统卡涩,不能保证机组正常膨胀

七、怎样发现汽缸裂纹

汽缸出现裂纹时,首先是汽缸保温材料局部潮湿、渗水,然后是逐渐漏气,低压缸裂纹会漏入空气,破坏真空

八、汽缸裂纹的原因

1、汽缸材料质量不好

2、机组运行方式不合理,如暖及不良开机,负荷剧烈波动,汽机长受水击、排气温度过高、汽缸突然遇冷

3、汽轮机长时间剧烈震动

4、转动部件损伤后,强力冲击汽缸

九、运行中怎样预防汽缸裂纹和变形

1、根据汽缸材料和特点,科学的制定其工作最高点,运行中严格注意,不允许长时间超过此温度

2、尽量防止汽轮机运行方式剧烈变化

3、定期监视汽缸各处的热膨胀值

4、保持滑销的清洁

5、监视汽缸接合面有无漏气、渗水现象

6、保持汽缸保温的完好

7、注意机组各处的振动和异音,发现异常及时分析处理

汽缸盖汽缸开裂

冬季气温低,柴油机汽缸盖易发生裂缝漏水。其主要原因有以下几个方面:

1、起动后才加冷却水。柴油机起动后,机内温度立即升高,如果这时加入冷却水,汽缸体与汽缸盖急剧冷却,就会因冷缩而裂缝。

2、停机后,没有放冷却水。机内水冻结成冰,体积增大,发生汽缸体和汽缸盖胀裂。

3、柴油机运转时,冷却水不足或水箱开锅机温过高,突然加入冷却水。汽缸体和汽缸盖过冷收缩也会引起开裂。

4、柴油机长时间运转,机内温度高,停车后立即放掉高温水。会导致高温 零件骤遇冷空气而开裂。

5、使用减压机停机,使高温的气缸盖突然遇到寒冷空气而导致开裂。

防止各类汽缸体和汽缸盖开裂有以下方法:

1、起动柴油机前,应先给水箱加入温热水,严冬季节要灌注热水2~3次,待放水阀中流出的水约30~50℃时起动为佳。

2、柴油机运转时间较长时,停机后应等待半个小时左右,机温下降到40~50℃时再放冷却水。放完水后最好用细铁丝捅通放水阀开关,防止沉淀物堵塞放水阀。

3、柴油机运转过热严重缺水时,应让柴油机低速空转10~15分钟,然后再慢慢加入冷却水。

- 相关百科

- 相关知识

- 相关专栏

- 汽轮机变压运行

- 玻璃微珠仿瓷发光砖

- 汽轮机主轴和转子锻件的热稳定性试验方法

- 电站汽轮机技术问答

- 汽轮机设备故障诊断与预防

- 汽轮机设备及系统

- PL1型蒸汽机车

- 汽轮机设备

- 汽轮机动力装置

- 中国蒸汽机车世纪集影

- 颇瓦法

- 汽轮机运行与维护技术问答

- 友好型蒸汽机车

- 跃进型调车用蒸汽机车

- 大功率电站汽轮机寿命预测与可靠性设计

- 十八栋

- 印度EPC电站项目竞标中降低汽轮机热耗的策略

- 意大利TEKSID公司合金灰铸铁汽缸体的焊补技术

- 可编程逻辑控制器PLC在汽轮机组控制系统中的应用

- 引进型300MW汽轮机上海电力工业发展中的应用实践

- 汽轮机管道附件压力表针阀

- 奥氏体球墨铸铁涡轮增压器壳体铸件技术条件

- 660MW超超临界机组汽轮机轮机组轴系安装工艺控制研究

- N1000-25型汽轮机组能耗诊断分析

- 中小型热电厂汽轮机低真空循环水供热技术改造的应用

- 循环软启动变频调速300MW汽轮机组给水泵上的应用

- 大型薄壁铝合金筒体铸件差压铸造过程数值模拟与工艺优化

- 大修对300MW汽轮机组性能改进的试验及分析重要

- 吉林石化研究院无石棉汽缸垫有机硅专用密封材料通过验收

- 工业供汽的给水泵背压式汽轮机驱动方案热经济性分析

- 引进型600MW超临界汽轮机组阀切换试验分析

- 引进型600MW超临界汽轮机组阀切换实验分析