切削用量

切削用量基本信息

| 中文名 | 切割用量 | 外文名 | Cutting amount |

|---|---|---|---|

| 领 域 | 机械 | 因 素 | 刀具规格 |

| 性 质 | 工艺加工 | ||

对于保证加工质量、提高加工效率和降低生产成本具有重要意义。选择切削用量时应考虑的主要因素有:刀具和工件的材料、工件的加工精度和表面粗糙度、刀具寿命、机床功率、机床-机床夹具-工件-刀具系统的刚度以及断屑、排屑条件等。最早研究切削用量的是美国人F.W.泰勒,他从1880年开始对单刃刀具的切削进行了 26年(5万次)科学试验,总结出切削用量与刀具寿命、机床功率和切削液等因素相互影响的规律,从而推动了当时机床和刀具技术的重大改革。此后,不少国家在试验研究和生产实践中积累的典型切削数据大多汇编成册,供操作人员查阅和参考;或把这种大量数据存储在电子计算机中成为切削数据中心(库),可为用户随时提供切削用量方面的咨询服务。

与某一工序的切削用量有密切关系的刀具寿命(见金属切削原理),一般分为该工序单件成本最低的经济寿命和最大生产率寿命两类。按前者选择的切削用量称为最低成本切削用量,这是通常使用的;按后者选择的切削用量称为最大生产率切削用量,一般在生产任务紧迫时使用。

切削用量造价信息

数控编程时,编程人员必须确定每道工序的切削用量,并以指令的形式写入程序中。切削用量包括主轴转速、背吃刀量及进给速度等。对于不同的加工方法,需要选用不同的切削用量。切削用量的选择原则是:保证零件加工精度和表面粗糙度,充分发挥刀具切削性能,保证合理的刀具耐用度;并充分发挥机床的性能,最大限度提高生产率,降低成本。

主轴转速的确定

主轴转速应根据允许的切削速度和工件(或刀具)直径来选择。其计算公式为:

n=1000v/πD

式中

v----切削速度,单位为m/min,由刀具的耐用度决定;

n-- -主轴转速,单位为 r/min;

D----工件直径或刀具直径,单位为mm。

计算的主轴转速n最后要根据机床说明书选取机床有的或较接近的转速。

进给速度的确定

进给速度是数控机床切削用量中的重要参数,主要根据零件的加工精度和表面粗糙度要求以及刀具、工件的材料性质选取。最大进给速度受机床刚度和进给系统的性能限制。

确定进给速度的原则:

1)当工件的质量要求能够得到保证时,为提高生产效率,可选择较高的进给速度。一般在100——200mm/min范围内选取。

2)在切断、加工深孔或用高速钢刀具加工时,宜选择较低的进给速度,一般在20——50mm/min范围内选取。

3)当加工精度,表面粗糙度要求高时,进给速度应选小些,一般在20——50mm/min范围内选取。

4)刀具空行程时,特别是远距离“回零”时,可以设定该机床数控系统设定的最高进给速度。

背吃刀量确定

背吃刀量根据机床、工件和刀具的刚度来决定,在刚度允许的条件下,应尽可能使背吃刀量等于工件的加工余量,这样可以减少走刀次数,提高生产效率。为了保证加工表面质量,可留少量精加工余量,一般0.2——0.5mm。

总之,切削用量的具体数值应根据机床性能、相关的手册并结合实际经验用类比方法确定。同时,使主轴转速、切削深度及进给速度三者能相互适应,以形成最佳切削用量 。2100433B

切削速度vc 是指刀具切削刃上选定点相对于工件待加工表面在主运动方的瞬时速度单位为M/min。

进给量f 在主运动每转一转或每一行程时(或单位时间内),刀具与工件之间沿进给运动方向的相对位移,f — 每转进给量 (mm/r),单位mm/r。

背吃刀量(切削深度)ap 待加工表面与已加工表面之间的垂直距离,单位mm。

数控机床加工工件时,其切削用量都预先编入程序中,在正常情况下人工不予改变。只是在试切削或出现异常情况时,才通过改变刀具偏置、通过倍率轮改变进给转速或重新编写程序来调节切削用量。

影响数控加工切削用量主要有下列因素:

(1) 机床转速

(2) 刀具规格

(3) 工件尺寸

(4) 切削液浓度

切削用量常见问题

-

1、切削用量是切削时各运动参数的总称,包括切削速度、进给量和背吃刀量。2、切削速度是指切削刃上选定点相对于工件待加工表面在主运动方切削用量的瞬时速度,单位为M/min。进给量指在主运动每转一转...

-

水溶性切削液与切削油相比,主要存在着性质易于变化,长时间维持理想状态较为困难等问题。这是由于它以水为母体,易受各种微生物的侵害及各种化学因素的影响。切削油是直接使用,润滑极压性最好,冷却性与防锈性次之...

-

切削油和切削液的区别如下:1、切削液一般是水溶性的,是可以兑水加工的一种金属加工液。需要用纯水、去离子水或者自来水稀释一定比例的浓度进行切削;2、切削油是非溶于水的纯油加工的一种金属加工油,切削油可以...

用硬质合金车刀车削碳素钢时,刀具寿命与切削用量的关系可用如下的经验公式表示式中t为刀具寿命(分);cv为寿命系数,与刀具材料、刀具参数、工件材料和切削条件等因素有关;x、y、z为指数(x=2.5~5,y=1.2~1.8,z=0.6~0.8)。这说明对刀具寿命影响最大的是切削速度,其次是进给量,最小的是切削深度。从最大生产率的观点选择切削用量,应首先选用大的切削深度(或切削宽度),力求在一次或较少几次行程中把大部分余量切去;其次根据切削条件选用较大的进给量(或切削厚度);最后根据刀具寿命和机床功率的可能选用适当的切削速度。这也是粗加工时选择切削用量的原则。精加工时一般选用较小的切削深度和进给量,然后根据刀具寿命选择较高的切削速度,力求提高加工精度和减小表面粗糙度 。

切削用量文献

不锈钢切削用量参数表

不锈钢切削用量参数表

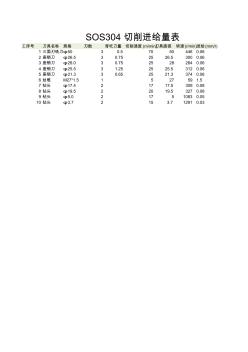

工序号 刀具名称 规格 刃数 背吃刀量 切削速度 (m/min)刀具直径 转速 (r/min)进给 (mm/r) 1 三面刃铣刀φ50 3 0.5 70 50 446 0.06 2 座销刀 φ26.5 3 0.75 25 26.5 300 0.06 3 座销刀 φ28.0 3 0.75 25 28 284 0.06 4 座销刀 φ25.5 3 1.25 25 25.5 312 0.06 5 座销刀 φ21.3 3 0.65 25 21.3 374 0.06 6 丝锥 M27*1.5 1 5 27 59 1.5 7 钻头 φ17.4 2 17 17.5 309 0.08 8 钻头 φ19.5 2 20 19.5 327 0.08 9 钻头 φ5.0 2 17 5 1083 0.05 10 钻头 φ3.7 2 15 3.7 1291 0.03 SOS304 切削进给量表 进给量 (mm/mi

制定机械加工劳动定额《切削用量时间标准》若干问题

制定机械加工劳动定额《切削用量时间标准》若干问题

众所周知,按传统的说法机械加工劳动定额时间的构成是:作业时间、准备与结束时间、布置工作地时间 以及休息和自然需要时间,其中作业时间又分为基本作业时间和辅助作业时间。基本作业时间即是机动时间,机 动时间和切削用量有着因果关系,根据这种关系可以制订 “切削用量时间标准 ” ,而且这个标准是机械加工劳动定 额标准化和计算机辅助劳动定额制订与管理的重要基础标准。但是,切削用量时间标准的提法,在 1988 年全国 劳动定额标准化技术委员会成立之前几乎没有听说过 。为此,本文就全国机械行业劳动定额标准化技术委员会 (简 称:机标会)制订《切削用量时间标准》三次座谈会议,所涉及的若干问题介绍如下: 1991 年机标会成立后,半年多时间之内在北京、石家庄和成都分别召开了制订《切削用量时间标准》技术 组织工作座谈会议。笔者参加了会议,并将三次会议研究讨论的主要内容,曾以 “机械加工劳动定额《切削用量时 间标

合理选择切削用量的原则是,粗加工时,一般以提高生产率为主,但也应考虑经济性和加工成本;半精加工和精加工时,应在保证加工质量的前提下,兼顾切削效率、经济性和加工成本。具体数值应根据机床说明书、切削用量手册,并结合经验而定。 ⑴切削深度t。在机床、工件和刀具刚度允许的情况下,t就等于加工余量,这是提高生产率的一个有效措施。为了保证零件的加工精度和表面粗糙度,一般应留一定的余量进行精加工。数控机床的精加工余量可略小于普通机床。 ⑵切削宽度L。一般L与刀具直径d成正比,与切削深度成反比。经济型数控加工中,一般L的取值范围为:L=(0.6~0.9)d。 ⑶切削速度v。提高v也是提高生产率的一个措施,但v与刀具耐用度的关系比较密切。随着v的增大,刀具耐用度急剧下降,故v的选择主要取决于刀具耐用度。另外,切削速度与加工材料也有很大关系,例如用立铣刀铣削合金刚30CrNi2MoVA时,v可采用8m/min左右;而用同样的立铣刀铣削铝合金时,v可选200m/min以上。 ⑷主轴转速n(r/min)。主轴转速一般根据切削速度v来选定。计算公式为: 式中,d为刀具或工件直径(mm)。 数控机床的控制面板上一般备有主轴转速修调(倍率)开关,可在加工过程中对主轴转速进行整倍数调整。 ⑸进给速度vF。vF应根据零件的加工精度和表面粗糙度要求以及刀具和工件材料来选择。vF的增加也可以提高生产效率。加工表面粗糙度要求低时,vF可选择得大些。在加工过程中,vF也可通过机床控制面板上的修调开关进行人工调整,但是最大进给速度要受到设备刚度和进给系统性能等的限制。 随着数控机床在生产实际中的广泛应用,数控编程已经成为数控加工中的关键问题之一。在数控程序的编制过程中,要在人机交互状态下即时选择刀具和确定切削用量。因此,编程人员必须熟悉刀具的选择方法和切削用量的确定原则,从而保证零件的加工质量和加工效率,充分发挥数控机床的优点,提高企业的经济效益和生产水平。2100433B

切削加工:切削用量过程中所采用的切削速度﹑切削深度和进给量等工艺参数﹐又称切削数据。

简介

如切削用量参数 所示﹐切削速度 (米/分)表示工件被切削表面与刀刃之间的相对运动速度﹔切削深度(毫米)表示在垂直于切削速度与进给方向所组成的平面内测量的车刀与工件的接触量﹔进给量有 3种表示方法﹕每分钟进给量V(毫米/分)﹕表示每分钟内工件与刀具之间的相对位移量﹐每转或每行程进给量(毫米/转或毫米/双行程)﹕表示每转或每次往复行程中工件与刀具间沿进给方向的相对位移量﹐每齿进给量a(毫米/齿)﹕表示多齿刀具相邻两齿与工件接触的时间间隔内﹐工件与刀具的相对位移量。3种进给量之间的关系如下式

V=‧=a‧‧式中 为工件或刀具的转速(转/分)或每分钟行程数(双行程/分)﹔为多齿刀具的齿数。

为了实现切削加工,刀具相对于工件要有一定的切削深度,并沿工件待加工表面作相对运动。这种相对运动有时是直线的,有时是旋转的,通常由机床实现。上述刀具及工件的运动速度以及刀具切人工件内部的深度被统称为切削用量 。2100433B

- 相关百科

- 相关知识

- 相关专栏

- 切前用量标准

- 欧拉回路

- 泄漏通道

- 控制断面

- 三边工程

- 《电气设备及系统》

- 小冲孔微试样材料性能测试技术及应用

- 锚定与调整法则

- 取料口

- 下料口

- 加料口

- 配料定额成本

- 电力建设工程预算定额第五册加工配制品(2001年修订本)

- 超长钻孔灌注桩承载性能研究与试验

- 公开招标采购

- 公开竞争性招标

- 制定机械加工劳动定额切削用量时间标准若干问题

- 基于压电堆驱动器的喷嘴挡板式气体控制阀

- 电气工程及其自动化特色专业建设探索

- 分形DGS单元结构设计及其在微带电路中的应用

- 磷铵技术改造五大磷肥工程的建议

- 以大豆油多元醇制备的硬质聚氨酯泡沫塑料的性能

- 逆变TIG焊机接触引弧电路的设计(引弧电路)

- 预制砌块(砖、石)挡土墙工程砌体施工安全技术交底

- 应用模糊数学理论对公路工程建设项目方案的综合评价

- 引嫩工程扩建区土壤水盐动态与防治土壤盐碱措施

- 中华华丹雨、污水管道沟槽开挖专项施工方案教学教材

- 中国工程图学学会成立工程与制造系统集成化分会

- 中国吹制玻璃行业市场前景分析预测年度报告(目录)

- 可替代现有隔热保温材料的新型材料

- 医院病房楼工程施工装饰装修工程施工控制

- 在生活中构筑自然——河南天旺园林工程有限公司剪影