翘曲惯性矩

翘曲惯性矩Iw:构件在约束条件下,既有翘曲但又并非自由变形,这样截面所承受的约束扭矩部分称为翘曲扭矩。

翘曲惯性矩与抗扭惯性矩共同反映构件抗扭性能的差别。翘曲惯性矩又称翘曲扭转常数,它是截面的一种几何性质,单位mm^6。主要用来计算双力矩作用下截面的翘曲刚度。

2100433B

翘曲惯性矩造价信息

翘曲惯性矩常见问题

-

惯性矩I=截面上每一微面积与该面积至每一轴距离平方的乘积的集合。 抵抗矩W=I/Ymax 最常用的就是EI(抗弯抵抗矩);简单的计算公式为W=bh^2/6(b,h分别为截面的宽与高) 至于面积矩是一个...

-

这么多啊。坐等楼主分解,成四个而四问,赚四个采纳 呵呵,这样大家帮助你来计算吧。偶可以帮助你计算一个。

-

是不是在算精冲力,如果是就是剪切线长乘以材料厚度乘以材料抗剪强度乘以2

翘曲惯性矩文献

截面惯性矩的计算

截面惯性矩的计算

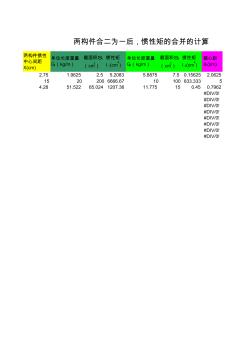

两构件惯性 中心间距 X(cm) 单位长度重量 G1(kg/m) 截面积S1 (cm2) 惯性矩 I 1(cm 4 ) 单位长度重量 G2(kg/m) 截面积S2 (cm2) 惯性矩 I 2(cm 4 ) 偏心距 X1(cm) 2.75 1.9625 2.5 5.2083 5.8875 7.5 0.15625 2.0625 15 20 200 6666.67 10 100 833.333 5 4.28 51.522 65.024 1207.36 11.775 15 0.45 0.7962 #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! 两构件合二为一后,惯性矩的合并的计算 偏心距 X2 (cm) 合并后惯性 中心的惯性 矩I0(cm 4 ) 0.6875 19.5442375 10 22500 3.483801

截面惯性矩计算

截面惯性矩计算

截面的几何性质 15-1(I-8) 试求图示三角形截面对通过顶点 A并平行于底边 BC的 轴的惯性 矩。 解:已知三角形截面对以 BC边为轴的惯性矩是 ,利用平行轴定理,可求得 截面对形心轴 的惯性矩 所以 再次应用平行轴定理,得 返回 15-2(I-9) 试求图示 的半圆形截面对于轴 的惯性矩,其中轴 与半圆 形的底边平行,相距 1 m。 面对其底边的惯性矩是 ,用解:知半圆形截 平行轴定理得截面对形心轴 的惯性矩 再用平行轴定理,得截面对轴 的惯性矩 返回 15-3(I-10) 试求图示组合截面对于形心轴 的惯性矩。 解:由于三圆直径相等,并两两相切。它们的圆心构成一个边长为 的等边三 角形。该等边三角形的形心就是组合截面的形心, 因此下面两个圆的圆心, 到形 心轴 的距离是 上面一个圆的圆心到 轴的距离是 。 利用平行轴定理,得组合截面对 轴的惯性矩如下: 返回 15-4(I-

截面惯性矩惯性矩

惯性矩

I=质量X垂直轴二次)the moment of inertia

characterize an object's angular acceleration due to torque.

静矩

静矩(面积X面内轴一次)

把微元面积与各微元至截面上指定轴线距离乘积的积分称为截面的对指定轴的静矩Sx= ydF。

截面惯性矩

截面惯性矩(I=面积X面内轴二次)

截面惯性矩:the area moment of inertia

characterized an object's ability to resist bending and is required to calculate displacement.

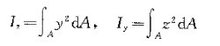

截面各微元面积与各微元至截面某一指定轴线距离二次方乘积的积分Ix= y↑2dF。

截面极惯性矩

截面极惯性矩(Ip=面积X垂直轴二次)。

扭转惯性矩

Ip: the torsional moment of inertia

极惯性矩

the polar moment of inertia

截面各微元面积与各微元至垂直于截面的某一指定轴线二次方乘积的积分Ip= P↑2dF。

a quantity to predict an object's ability to resist torsion, to calculate the angular displacement of an object subjected to a torque.

相互关系

截面惯性矩和极惯性矩的关系

截面对任意一对互相垂直轴的惯性矩之和,等于截面对该二轴交点的极惯性矩Ip=Iy+Iz。

想和其他做注塑工艺的小伙伴们聊聊吗?赶快加入我们吧!

欢迎小伙伴加入:微注塑工艺群!

温馨提示:按照腾讯规则,微信群满100人后需要好友拉入,所以请加小编 6683014 为好友!发送消息“微注塑工艺群”,小编会拉你进群!

翘曲变形是指注塑制品的形状发生畸变而翘曲不平,偏离了制件的形状精度要求,它是注射模设计和注射生产中常见的较难解决的制品缺陷之一。

随着塑料工业的发展,特别是电子信息产业的发展,对塑料制品的外观和使用性能要求越来越高。如笔记本及掌上电脑,扁薄手机等塑壳制件,翘曲变形程度已作为评定产品质量的重要指标之一,越来越受到模具设计者的关注与重视。希望在设计阶段预测出塑料件可能产生的翘曲原因,以便优化设计,减小产品的翘曲变形,达到产品设计的精度要求。

1、翘曲变形产生的原因

翘曲变形是制品在注射工艺过程中,应力和收缩不均匀而产生的。脱模不良,冷却不足,制件形状和强度不宜,模具设计和工艺参数不佳等也使塑件发生曲变。

模温不匀,塑件内部温度不均匀。 塑件壁厚差异和冷却不均匀,导致收缩的差异。 塑件厚向冷凝压差和冷却速差。 塑件顶出时温度偏高或顶出受力不匀。 塑件形状不当,具有弯曲或不对称的形状。 模具精度不良,定位不可靠,致使塑件易翘曲变形。 进料口位置不当,注射工艺参数不佳,使收缩方向性明显,收缩不均匀。 流动方向和垂直于流动方向的分子链取向性差异,致使收缩率不同。 凸凹模壁厚向不对称冷却,冷却时间不足,脱模后冷却不当。2、模具结构对注塑件翘曲变形的影响

在模具设计方面,影响塑件翘曲变形的因素主要有三大系统,分别是浇注系统、冷却系统与顶出系统等。

浇口的设计注塑模浇口是整个浇注系统的关键部分,它的位置、形式和浇口的数量直接影响熔料在模具型腔内的填流状态,导致塑料固化、收缩和内应力的异变。常用的浇口类型有侧浇口、点浇口、潜伏式浇口、直浇口、扇形浇口以及薄膜型浇口等。

浇口位置的选择应使塑料的流动距离最短。流动距离越长,内部流动层与外部冻结层之间的流动差增加,这样冻结层与中心流动层之间流动和补缩引起的内应力愈大,塑件变形也随之增大;

反之,流动距离越短,从浇口到制件流动末端的流动时间越短,充模时冻结层厚度减薄,内应力降低,翘曲变形也会因此减小。

如精密薄壁较大塑件,使用一个中心浇口或一个侧浇口,因径向收缩率大于周向收缩率,成型后的塑件会产生较大的扭曲变形;若改用多个点浇口或薄膜型浇口,则可有效地防止翘曲变形,因此设计时须进行流动比计算校核。

当采用点浇口成型时,同样由于塑料收缩的异向性,浇口的位置、数量都对塑件的变形程度有很大的影响。

对扁平箱形塑件在不同浇口数目的分布试验:采用15%玻璃纤维增强PA66,重量为1450g的塑件,沿四周壁流动方向上设有许多加强肋。采用基本相同的工艺参数。浇口方式:(a)直浇口,(b)5~4个点浇口,(c)9~8个点浇口。试验结果,按b设置浇口具有最好的效果,满足设计要求。按c设计的浇口比直浇口还差,翘曲变形量超出设计要求3.6~5.2mm。

多浇口能使塑料的流动比(L/t)缩短,从而使模内熔料密度和收缩更趋均匀。同时,塑件能在较小的注射压力下充满模腔,减少塑料的分子取向倾向,降低内应力,减少塑件的变形。

冷却系统的设计在注射过程中,塑件冷却速度的不均匀也将形成塑件收缩的不均匀,这种收缩差别导致弯曲力矩的产生而使塑件发生翘曲。

如精密扁平状较大塑壳件模具型腔、型芯的温度相差过大,冷模腔面的熔体很快冷却下来,而贴近热模腔面的料层则会继续收缩,收缩的不均匀将使塑件翘曲。因此,注塑模的冷却系统设计应严格控制型芯、型腔的温度平衡。

对精密扁平状塑壳件,成型收缩率较大而易变形的材料,生产试验表明,温差不宜超过 5°~8°。

其次,还应考虑塑件各侧温度的一致,即保持型芯、型腔各处温度均匀一致,使塑件各处的冷却速度均衡,收缩均匀,有效防止变形的产生。冷却系统的设计在理论计算的基础上,应经严格的工艺试模确定。因此,模具上冷却水孔的设置至关重要。

管壁至型腔表面距离确定后,应尽可能使冷却水孔之间的距离小,必要时采用疏密不均的排列形式,即料温高处冷却水孔排密一些,料温低处冷却水孔排稀疏一些,以维持冷却速度基本相同。同时,由于冷却介质的温度随冷却水道长度的增加而上升,冷却回路的水道长度不宜过长。

顶出机构的设计顶出机构的设计也直接影响塑件的变形。如果顶出机构布置不平衡,造成顶出力的不均衡而使塑件变形。因此,在设计顶出机构时应力求与脱模阻力相平衡。顶杆的截面积不宜太小,以防塑件单位面积受力过大而产生变形。

顶杆的布置应尽量靠近脱模阻力大的部位。对于精密扁平状塑壳件,应尽可能多设顶杆以减少塑件的变形,并采用顶杆脱模与推件板脱模相结合的复合脱模机构。

用软质塑料来生产大型深腔薄壁的塑件时,由于脱模阻力较大,而材料又较软,如果完全采用机械式顶出方式,将使塑件产生变形,若改用多元件联合或气(液)压与机械式顶出相结合的方式效果会更好。

3、充模冷却与翘曲变形

熔融的塑料在注射压力的作用下,充入模具型腔并在型腔内冷却、凝固。在这个过程中,温度、压力、速度三者相互耦合作用,对塑件的质量产生较大的影响。

较高的压力和流速会产生高剪切应力,引起平行于流动方向和垂直于流动方向的分子取向的差异,形成塑件较大的内应力。温度对翘曲变形的影响主要体现在以下几个方面:

塑件内外表面温差会引起热应力和热变形; 塑件不同区域之间的温度差引起不均匀收缩; 不同的温度状态会影响塑料件的收缩率。因此,严格控制适宜的注射工艺参数是减少翘曲变形的重要手段。

4、制件收缩与翘曲变形

注塑件翘曲变形的直接原因在于塑件的不均匀收缩。对翘曲变形分析而言,收缩本身并不重要,重要的是收缩的差异。在注塑成型过程中,熔料在注射充模阶段由于聚合物分子沿流动方向的排列使塑料在流动方向上的收缩率比垂直方向的收缩率大,而使注塑件产生翘曲变形。

一般均匀收缩只引起塑料件体积上的变化,只有不均匀收缩才会引起翘曲变形。结晶型塑料在流动方向与垂直方向上的收缩率之差较非结晶型塑料大,而且其收缩率也较非结晶型塑料大。因此,结晶型塑料件翘曲变形的倾向较非结晶型塑料大得多。

5、残余热应力与翘曲变形

在注射成型过程中,残余热应力是引起翘曲变形的一个重要因素,由于残余热应力对制件翘曲变形的影响非常复杂,模具设计通常借助注塑CAE软件进行分析和预测。

6、总结

影响精密扁薄形塑料制件翘曲变形的因素有很多,模具的结构、塑料材料的热物理性能以及注射成型过程的工艺参数均对制件的翘曲变形有不同程度的影响。因此,对制件翘曲变形机理的试验研究必须突出重点综合考虑诸多的因素。

微注塑整理,转载需注明来源,未注来源将视为侵权。

连翘属连翘迎春

迎春和连翘不是同一种植物,它们虽然都是木樨科,但迎春却是茉莉属,学名是:Jasminummudiflorum;而连翘则是连翘属,学名是:Forsythiasuspensa(Thunb.)Vahl。

迎春与连翘的主要区别:

1)迎春是木樨科茉莉属,植株外形呈灌木丛状,较矮小,枝条呈拱形、易下垂;连翘是木樨科连翘属,外形呈灌木或类乔木状,较高大,枝条不易下垂;

2)迎春的小枝为绿色,连翘的小枝颜色较深,一般为浅褐色;

3)迎春的枝条是充实的,排有片状髓;连翘枝条中空无髓;

4)迎春是三小复叶,连翘是单叶或三叶对生。

5)迎春叶全呈十字形对称生长,叶片较小,卵状椭圆形,全缘,先端狭而突尖;连翘叶卵形、宽卵形或椭圆状卵形,叶片较大,边缘除基部以外有整齐的粗锯齿;

6)迎春花有六个花瓣,连翘则只有四个花瓣;

7)迎春花很少结实,连翘花结实。

- 相关百科

- 相关知识

- 相关专栏

- 翘果油树

- 翠竹(原变种)

- 翰亚(天津)劳保用品有限公司

- 翰林(福建)勘察设计有限公司

- 翻新

- 翻白草

- 翻胎硫化机

- 翻转式钻模

- 翻门襟

- 翻页激光笔

- 翼萼龙胆

- 翼锭细纱机

- 耀华电器集团有限公司

- 耀华电器集团

- 耀华XK3190—T7E

- 耀邦家具

- 中国城市规划设计院舟曲灾后重建规划工作组简报

- 支承在弹性边界上的双曲面单层索网玻璃幕墙试验

- 工作文档对数螺旋线型双曲拱坝几何计算程序使用说明书

- 基于CAE解决空调器大面罩塑件翘曲变形设计优化

- 哈大铁路客运专线桥梁、路基沉降变形曲线收敛规律

- 工程影响测验断面发生变化水位流量关系曲线延长方法

- 杭州东站站房东西立面异形柱双曲面不锈钢幕墙施工技术

- 关于铁路曲线桥梁墩台支座垫石中心坐标计算方法

- 广州市某地铁站土建工程围护结构钢筋弯曲成型操作交底

- 基于Matlab钢筋弯曲机齿轮传动系统优化设计

- 基于GIS南水北调西线工程达曲库区边坡稳定性

- 基于Matlab钢筋弯曲机蜗轮传动系统优化设计

- 基于BIM技术大空间多重曲面蜂窝铝板吊顶施工方法

- 基于有限元和响应面近似卡箍连接处最大弯曲应力估算

- 杰恩设计建筑室内设计业翘楚国际化进程稳步推进

- 基于人机工程学山区公路平曲线设计指标安全评价