强压造粒机成型能力强,尤其适用于低容积密度粉体物料的造粒成型。该种造粒机产量能满足各种物料造粒产量的需要,且成型颗粒无需干燥可以直接包装,能耗低,维修方便,费用低。

强压造粒机造价信息

石蜡、硫磺、红磷、顺酐、增光剂、硝酸钠、白炭黑、滑石粉、氢氧化钠等

强压造粒机由造粒机和强制脱气装置组成。粉体物料或经复配的粉体物料在机械力推动下,先经过脱气增密处理,再输送到造粒机轧辊表面。 这些增密过的物料受上方预压力的作用,沿造粒机轧辊表面运动,而轧辊作相向运动。这些物料开始有相对滑动,当它们进入两轧辊咬入角以后,则无相对滑动,并开始受到压缩作用。这种作用是连续进行的,从开始压缩到压缩至最小体积,在轧辊间单位弧长上的物料重量不变而容重则由小变大。

强压造粒机常见问题

-

什么样厂 会用到造粒机啊 单螺杆造粒机 双螺杆造粒机 (塑料造粒)

塑料造粒厂都用造粒机,电缆料,工程塑料,色母粒,弹性体等等都用

-

价 格:12000元/台 产 地:苏州 品 牌:GL 型 号:GLS

-

要说在造粒机的生产厂家,在国内生产厂家是非常多的,总的归类起来可分为:1、品牌厂家品牌厂家生产出来的设备质量有保证,技术更先进,但在价格上会比其他小作坊式的厂家生产出来的设备价格会有点偏高,如利拿实业...

强压造粒机文献

造粒机钢带详解

造粒机钢带详解

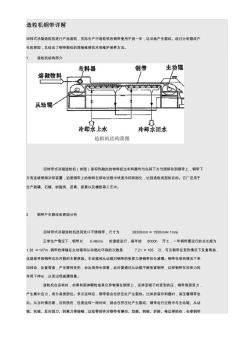

造粒机钢带详解 回转式冷凝造粒机进行产品造粒,实际生产中造粒机的钢带使用不到一年,边沿就产生裂纹。经过分析裂纹产 生的原因,总结出了钢带裂纹的焊接维修技术和维护保养方法。 1 造粒机结构简介 回转带式冷凝造粒机(如图)是将热融态的物料经过布料器均匀在其下方匀速移动到钢带上,钢带下 方有连续喷淋冷却装置,迫使钢带上的物料在移动过程中快速冷却和固化,达到造粒成型的目的。它广泛用于 生产硫磺、石蜡、树脂类、沥青、尿素以及橡胶等工艺中。 2 钢带产生裂纹的原因分析 回转带式冷凝造粒机选用进口不锈钢带,尺寸为 38300mm × 1500mm×1mm。 正常生产情况下,钢带以 0.48m/s 的速度运行,每年按 8000h 开工,一年钢带要运行的总长度为 1.38 ×107m,钢带的焊缝在主动辊和从动辊处环绕的次数是 7.21 ×105 次,可见钢带在受热情况下反复弯曲, 这就是导致钢带边沿开裂的主

根据以上的分析和笔者以往对截锥形弹簧强压处理效果的探讨,得到对弹簧强压处理的意见是: 1、在考虑要对弹簧作强压处理时,应该先对弹簧进行强压设计,以确定该弹簧是否适合做强压处理。 2、具备强压处理条件并受高应力的压缩弹簧、扭转弹簧等,经过强压处理后力学性能会得到明显的改善。 3、有初拉力要求的拉伸弹簧,在强拉处理时初拉力会减少甚至消失,这类弹簧不能做强拉处理。而无初拉力要求的拉伸弹簧,是不容易通过强拉处理来提高承载能力的。 4、高温(超过 60℃)及腐蚀条件下工作的弹簧作强压处理,只能起稳定尺寸的作用,不能提高承载能力。 5、通过用强压处理的方法来提高截锥形弹簧的承载能力在实际上是不可取的 ,并以此可以推断出:对于各种变刚度的弹簧,是不适合用强压处理的方法来提高它的承载能力的。

一、关于弹簧的强压(拉、扭)处理 《GB1805 弹簧术语》对弹簧强压(拉、扭)处理作了如下定义:“将弹簧压缩(拉伸、扭转)至弹簧材料表层产生有益的与工作应力反向残余应力,以达到提高弹簧承载能力和稳定几何尺寸的一种工艺方法” 。

强压处理化学工业出版社出版

《机械设计手册》第15章 “弹簧的强化处理及热处理—强压(强拉、强扭)处理”一节中,以理论力学做了分析后得出结论认为:“以上结论表明:设计弹簧时,如以弹簧材料扭转屈服极限τ2为设计计算应力。压缩弹簧经强压处理后,材料截面表层可能存在近于τ2 / 3的负残余应力,故弹簧承载时,截面表层的实际应力比计算应力低约1/3。…故亦相当于承载能力提高了1/ 3。” 该手册还认为:不同类型的弹簧其强压处理的方法…扭杆弹簧是将扭杆在工作载荷的方向,加以超过扭杆切变弹性极限的扭矩;压缩弹簧和拉伸弹簧分别加以超过弹簧材料切变弹性极限的压缩和拉伸载荷;扭转弹簧加以超过弹簧材料极限的扭矩,都可以提高弹簧的承载能力。

强压处理机械工业出版社出版

《机械设计手册》(1993年版)第30篇提出:“经过强压(拉)处理的弹簧,可以提高弹簧的许用应力τP,最高可以达25%……”根据《机械设计手册》提供的资料,可以统计并得到弹簧强压(拉、扭)处理前和强压处理后可以达到的许用应力[τ]值。列表如下: 弹簧种类 许 用 应 力 强压处理后可以达到的许用应力 压缩弹簧 Ⅰ类[τ] =(0.35~0.4)σb Ⅱ类 [τ] =(0.4~0.47)σb Ⅲ类 [τ]=(0.5~0.55)σb [τ] =(0.44~0.532)σb [τ] =(0.50~0.625)σb [τ]=(0.62~0.731)σb 拉伸弹簧 全国注册建筑师、建造师考试备考资料 历年真题 考试心得 模拟试题 Ⅰ类 = [τ](0.28~0.32)σb Ⅱ类 = [τ](0.32~0.38)σb Ⅲ类 = [τ](0.40~0.44)σb [τ] =(0.35~0.425)σb [τ] =(0.40~0.505)σb [τ] =(0.50~0.585)σb 扭转弹簧 强扭处理前的工作极限弯曲应力σf Ⅱ类[τ] = 0.625σb Ⅲ类[τ] = 0.80σb 强压处理后可以达到的极限弯曲应力σf [τ]=(0.78~0.83)σb [τ] =(1.00~1.06)σb 注:(1)Ⅰ类载荷(106以上) ;Ⅱ类载荷(103~105) ; Ⅲ类载荷(103以下) (2)强压(拉、扭)处理后可以达到的许用应力是按强压(拉、扭)处理前的许用应力的1.25~1.33倍计算得到的。 通过强压处理能够使弹簧一下子就提高承载能力25%~33%,这对于刚刚接触机械零件设计的技术人员来说,确实是一个有非常吸引人的数据。 但是,经过笔者的实践和分析,认为:通过强压(拉、扭)处理来提高弹簧的承载能力是有条件的。因为在强压处理过程中,只有将弹簧材料表层产生有益的与工作应力反向残余应力,才能获得强压的效果,并且只有在强压(拉、扭)时,使得弹簧材料产生的残余应力即塑性变形越大,弹簧材料的弹性极限提高得就越大。但每种材料的弹性极限都是有一定的限度的,一旦超过这个极限,材料不仅会产生塑性变形,而且会“完全屈服”变形,许多弹簧在强压(拉)到材料的0.5σb就已经“完全屈服”变形。各种材料屈服极限值也有差异,屈服极限值只能通过强度验算和试验后才能确定。另外,强压(拉、扭)处理的效果与弹簧的外形结构、特性、以及强压处理的工艺方法都有密切的关系。就弹簧的外形结构而言,旋绕比大或者螺旋升角小的(压缩弹簧)就不可能通过强压处理来提高它的承载能力,旋绕比和螺旋升角究竟多少能达到目的,需要通过强压设计和试验才能确定。所以,并非仅仅是简单的将弹簧压一压、拉一拉或者扭一扭,就能够一下子提高承载能力多少多少的。 综上分析,弹簧强压处理的压应力τQy或者压力PQy首先应该满足以下公式要求: τQy = 8DPQy /πd3 >τS≥0.5 同时,当τQy /σb>0.8时,会使材料达到屈服极限,弹簧出现永久变形,反而使载荷减少。 因此强压处理的压应力τQy /σb必须在0.5~0.8范围内。从上面表格中可以看出:除非是高应力弹簧,一般 的压缩、拉伸和扭转弹簧都不具备强压(拉、扭)的必备条件,但可以通过对弹簧进行“预制高”的工艺来创造条件。例如:对于压缩弹簧和扭转弹簧,可以通过对它预留强压的“预制高”和“预制角”来实现两个目的:一是使得弹簧材料截面表层可以产生残余应力的“压缩量”和“扭转量”;二是经过强压处理后弹簧的高度尺寸或角度正好符合设计的要求。对于拉伸弹簧来说第一个目的就不容易实现。

强压磨粉机磨辊轴承室磨损修复

强压磨粉机磨辊轴承的装配要求比较严格,企业一般采用将轴承放在干冰中冷却的方式装配。轴承和轴承室之间一旦出现间隙,将会影响轴承的正常运转,导致轴承发热,严重时将会导致轴承烧灼现象。福世蓝技术具有快速、简便易于操作的特性,很多情况下可以现场修复。

强压磨粉机磨辊、磨盘衬板磨损修复

强压磨粉机磨辊本体和耐磨衬板在使用过程中,一旦出现配合间隙,将会使本体与衬板之间磨损加剧,加之热风和水泥颗粒对配合面的不断冲刷,导致沟槽的产生,致使本体与衬板之间发生冲击碰撞,严重时使得衬板产生裂纹甚至断裂,机器损坏,特别是减速机的损坏,造成恶性事件。该类问题一旦发生,一般修复方法难以解决,更换费用高昂。高分子复合材料优良的机械性能及良好的可塑性,使得该问题得以解决。

- 相关百科

- 相关知识

- 相关专栏

- 强吸水性、高膨胀堵漏新材料研究开发

- 强应力定位万能顶尖

- 强度准则

- 强度因素

- 强磁棒

- 强联精细陶瓷有限公司

- 强酸复合苯乙烯系阳离子交换树脂的生产方法

- 强酸性染料

- 强鑫机械设备有限公司

- 当代中国建筑师:郭检昌 (平装)

- 当代中国建筑师:黄仁

- 当代中国建筑师

- 当代多晶硅产业发展概论

- 当代宁夏煤炭工业

- 当代平面设计系列丛书:平面设计基础

- 当代建筑在中国70:暗房